电机控制笔记:PMSM无位置传感器控制介绍

概述

介绍

永磁同步电机(Permanent Magnet Synchronous Machine,PMSM),包括永磁无刷交流电机(Brushless AC Machine,BLACM)、永磁无刷直流电机(Brushless DC Machine,BLDCM).

通常,PMSM仅指永磁BLAC电机;本文同时使用永磁BLACM、PMSM,“永磁电机”特指“永磁无刷电机”.

永磁电机

优点:高效率、高转矩密度、高功率密度、易维护等.

拓扑结构

永磁同步电机分类:

- 从气隙磁场类型看

永磁电机可分为:径向磁通永磁电机、轴向磁通永磁电机、横向磁通永磁电机、混合磁通永磁电机.

与径向磁通永磁电机相比,轴向磁通、横向磁通的 具有更高的转矩密度和功率密度,不过制造工艺更复杂.

- 从定子绕组结构看

永磁电机可分为:

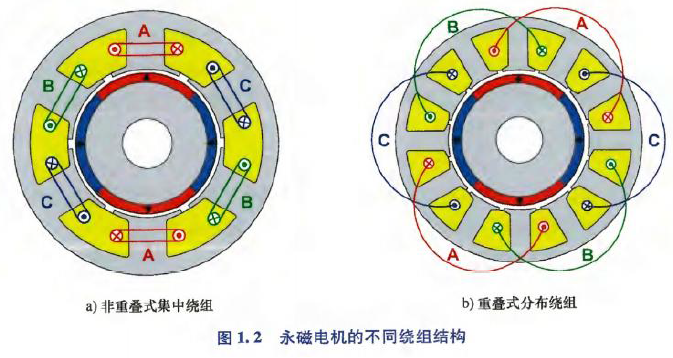

1)非重叠式集中绕组的分数槽电机;

2)重叠式分布绕组的整数曹电机.

集中式绕组的端部绕组更短、槽满率更高,减少了电机总体积、总质量、铜损 => 整体效率、转矩密度更高.

分数槽永磁电机的定子磁动势(Magneto-Motive Force,MMF)谐波含量较高,可能导致永磁体的涡流损耗增加、局部磁饱和、噪声、振动等问题.

- 从转子结构看

永磁电机的转子结构可分为:

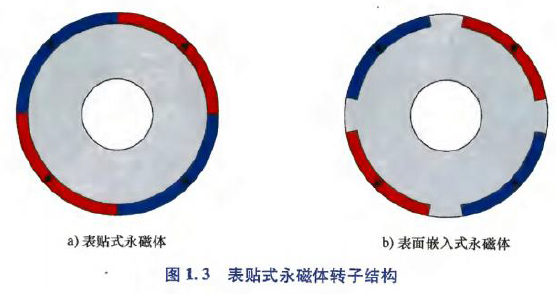

1)表贴式永磁(Surface-Mounted PM,SPM)电机;

2)内置式永磁(Interior PM、IPM)电机.

SPM电机(SPMSM)结构简单、制造成本低,永磁体形状易优化,在气隙中能产生更接近正弦分布的磁通密度;但由于直接暴露在电枢磁场中,永磁体存在不可逆退磁风险. 通常,SPM永磁体应由不锈钢护套或玻璃/碳纤维固定.

表面嵌入式永磁电机(特殊的SPMSM),永磁体嵌入转子铁芯中,相邻永磁体由铁芯隔开. 由于在永磁体之间采用了高磁导率的铁芯材料,转子有一定凸极性,因此,可用磁阻转矩来提高转矩密度和/或减少永磁体用量.

表贴式永磁体转子结构:

tips:

凸极性(Saliency)指电机转子的结构或磁场分布导致直轴(d-axis)和交轴(q-axis)磁路磁阻(或电感)不相同的特性,这种差异会影响电机的电磁性能和控制策略.

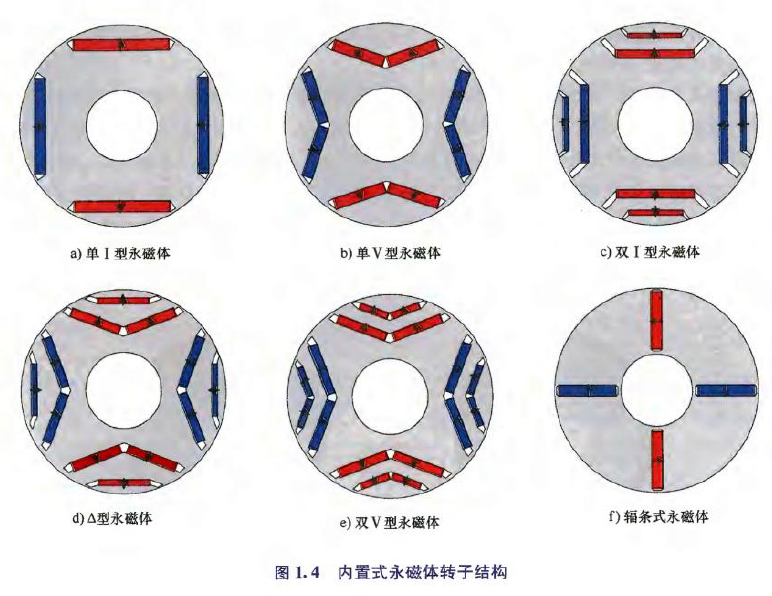

将永磁体置于转子铁芯内部的IPM结构,转子凸极性显著、弱磁能力强、永磁体退磁风险低.

根据转子永磁体结构,IPM电机(IPMSM)可分为:单层IPM转子,下图Ⅰ型、Ⅴ型;双层IPM转子,下图双Ⅰ型、Δ型、双Ⅴ型;辐条式转子等.

1)Ⅰ型IPM转子结构简单,有凸极性;

2)单层Ⅴ型IPM转子增大了永磁体横截面积,增强了聚磁效果,从而提高输出转矩;

3)双层IPM转子(双Ⅰ型、Δ型、双Ⅴ型),转子凸极性、磁阻转矩得到进一步提高,但制造工艺更复杂;

4)辐条型IPM转子,如果采用较高级数,聚磁效应会很显著,但由于轴附近存在额外磁桥,因此漏磁通较高,应采用非磁性轴,且轴附近的叠片需要气隙磁通屏障.

驱动系统

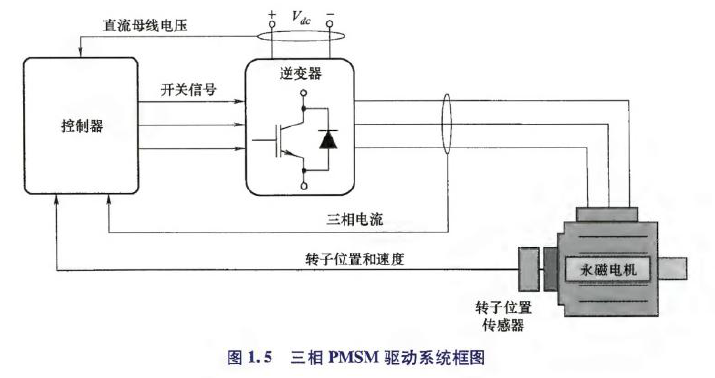

永磁无刷电机驱动系统通常由控制器、逆变器、永磁电机组成. 电流可通过三相电流、两相电流、直流母线电流进行测量,转子速度、位置的测量需要借助位置传感器,或者无位置传感器技术,电压传感器测量直流母线电压. 反馈信号被送到控制器,由控制器生成逆变器所需开关信号,以实现控制目标.

如下图,典型的PMSM驱动系统框图:

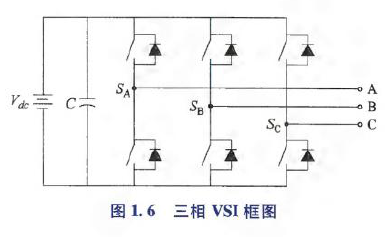

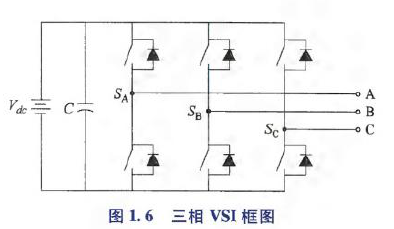

下图是三相电压源型逆变器(Voltage Source Inverter,VSI),常用于三相永磁无刷驱动系统. VSI由6个功率半导体开关(IGBT绝缘栅双极型晶体管,或MOSFET金属氧化物半导体场效应晶体管)组成,这6个开关组成一个三相桥,每一相桥臂由上下2个开关组成;每相桥臂中点连接到永磁电机定子绕组端;三相桥臂与直流电压源相连,同时直流母线电容用于平滑直流母线电压.

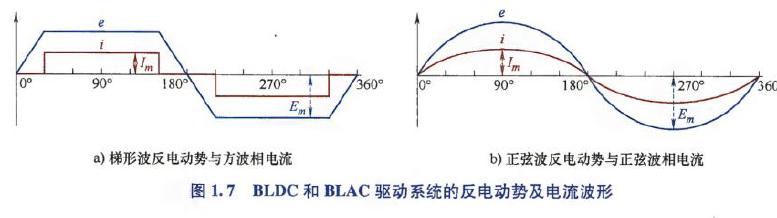

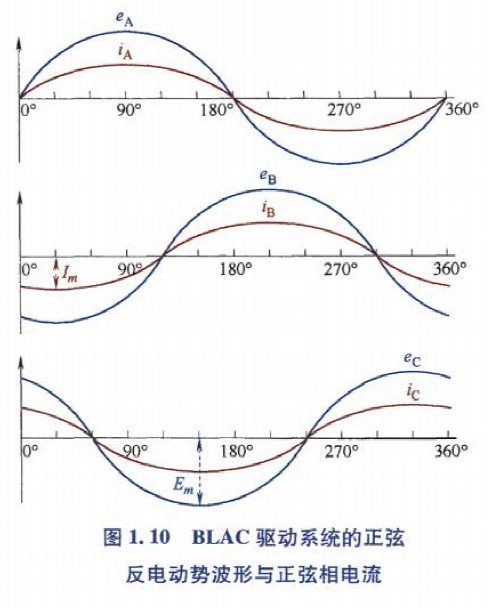

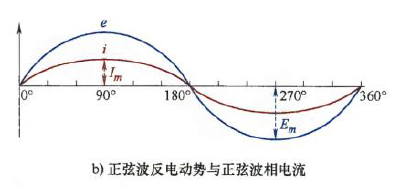

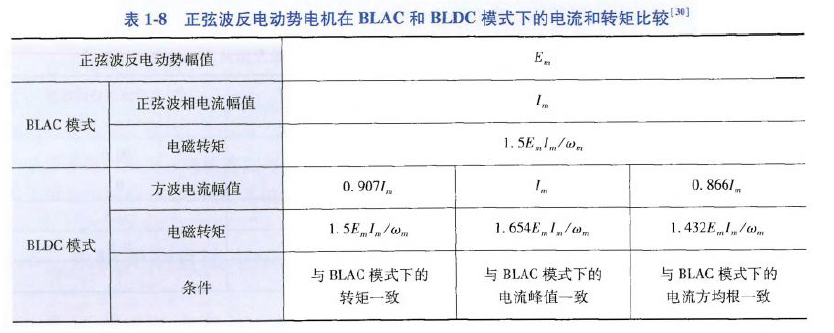

转子旋转时,定子绕组中会产生反电动势(back Electromotive Force,back-EMF). 永磁电机可根据反电动势波形分为正弦波、梯形波(理想情况 方波).

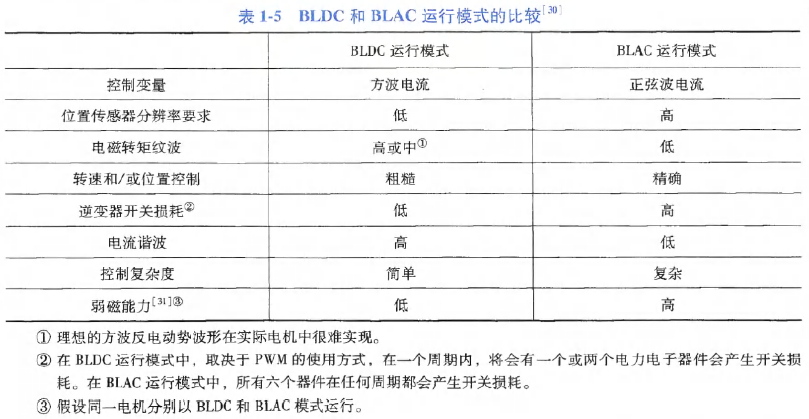

根据逆变器开关状态选择方式,控制测量可分为:BLDC、BLAC运行模式. 在BLDC模式运行,逆变器应产生方波电流;在BLAC模式运行,逆变器产生正弦波电流. BLAC驱动系统使用SVPWM控制三相导通,来产生正弦波电流;BLDC驱动系统则采样六步法控制的两相导通来产生方波电流.

永磁无刷交流电机驱动基本原理

下面介绍BLAC驱动系统的数学模型、控制策略.

数学模型

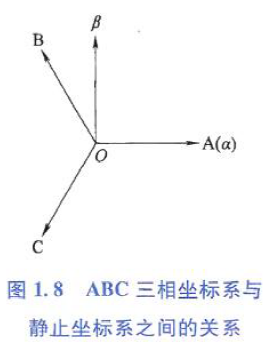

三相PMSM可在不同坐标系中建立数学模型,包括ABC三相坐标系、静止坐标系、同步旋转坐标系.

为简化模型,需要以下假设:

- 定子绕组在空间上对称分布,从而产生正弦电枢反应磁动势

- 转子上的永磁体在定子绕组中感应产生的电动势为正弦

- 三相绕组为星形联结,无中性点引出

- 忽略电机铁芯的损耗、饱和效应

- 忽略温度、负载引起的参数变化

电枢:电机核心部件,负责能量转换. 在BLCD或PMSM中,通常指定子绕组.

磁动势:驱动磁场在磁路中产生的“推动力”,类似于电路中的电动势(EMF),单位:安培(A)或安匝(At)(如果考虑线圈匝数).

磁动势物理意义:MMF是磁路中磁场强度来源,决定磁通量大小.

电动势(EMF)驱动电流在电路中流动;磁动势(MMF)驱动磁通(φ)在磁路中形成磁场.

磁动势计算:

其中,\(\mathcal{F}\)磁动势,N线圈匝数,I通过线圈的电流

磁路欧姆定律:

其中,\(φ\)磁通量;\(\mathcal{R}\)磁阻,取决于磁路的材料(如铁芯、空气隙)、几何尺寸.

ABC三相坐标系

三相坐标系中,PMSM电压方程:

其中,\(v_a,v_b,v_c\)三相电压;\(i_a,i_b,i_c\)三相电流;\(ψ_a,ψ_b,ψ_c\)三相定子磁链;\(R_s\)相电阻;p微分算子,即\(p=d/dt\)

三相定子磁链:

其中,\(L_{AA},L_{BB},L_{CC}\)三相绕组的自感;\(M_{AB},M_{BA},M_{AC},M_{CA},M_{BC},M_{CB}\)三相绕组的互感;\(ψ_m\)永磁磁链;\(θ_r\)电角度.

磁链是指穿过线圈的总磁通量与其匝数的乘积. 磁链\(Ψ=N\cdot Φ\),其中,N线圈匝数,\(Φ\)穿过单匝线圈的磁通量

磁通量定义:

\(Φ=\int_S \bm{B}\cdot d\bm{A}\)

其中,\(\bm{B}\)磁感应强度,\(d\bm{A}\)曲面S上的面元

电感矩阵:

其中,\(L_{s0},L_{s2}\)分别为自感的直流分量、2次谐波分量的幅值.

其中,\(M_{s0},M_{s2}\)分别为互感的直流分量、2次谐波分量的幅值,且非凸极电机没2次谐波分量,即\(L_{i2}=M_{i2}=0\)

从上面式子可看出,ABC三相坐标系下,电机的数学模型与转子位置耦合,这会极大增加控制复杂度. 因此,将电机数学模型转换为静止坐标系和同步坐标系更好.

自感与互感区别:

当一个线圈中的电流变化时,它会在自身产生感应电动势(EMF),这种现象称为自感.

其中,\(L\)自感系数,\(\frac{di}{dt}\)电流变化率.

当一个线圈(初级)的电流变化时,会在另一个线圈(次级)中感应出电动势,这种现象称为互感.

其中,M互感系数,\(\frac{di_1}{dt}\)初级线圈电流变化率.

静止坐标系

通过Clarke变换,可将电机的数学模型从ABC三相坐标系变化到αβ静止坐标系:

ABC坐标系与αβ坐标系关系:

假设三相绕组为星形联结,无中性点引出,则三相电流和为零(基尔霍夫电流定律),即零序分量为零. 变换后,αβ坐标系下电压方程、磁链方程分别为:

其中,\(v_α,v_β,i_α,i_β,ψ_α,ψ_β\)静止参考坐标系中的αβ轴电压、电流、磁链,\(L_{αα},L_{ββ},M_{αβ},M_{βα}\)是自感、互感.

\(αβ\)轴电感:

其中,\(L_d,L_q\)分别d轴、q轴电感

如果电机是非凸极,即SPM,则电感关系:\(L_d=L_q=L_s\)

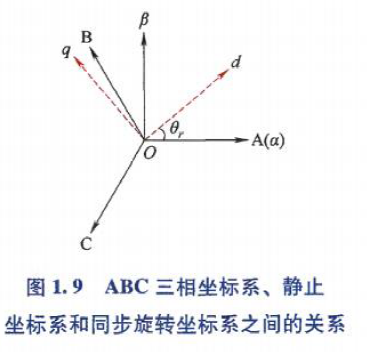

同步旋转坐标系

电机模型可通过Park变换从静止坐标系(αβ)转换到同步旋转坐标系(dq),变换:

也可用DQZ变换将电机模型从ABC坐标系变换到同步旋转坐标系,DQZ变换是Clarke变换、Park变换的乘积:

ABC三相坐标系、静止坐标系(αβ)、同步旋转坐标系(dq)关系如图:

忽略零序分量,同步旋转坐标系中电压方程、磁链方程分别为:

其中,\(v_d,v_q,i_d,i_q,ψ_d,ψ_q\)分别为同步旋转坐标系下的dq轴电压、电流、磁链;\(ω_r\)为电角速度.

控制策略

理想永磁BLAC电机的三相反电动势为正弦,基于此,将三相电流控制为正弦波,并与反电动势同相位或超期反电动势,从而获得最大输出转矩.

为实现三相正弦波电流,通常采用SVPWM来控制VSI产生电机所需的定子电压. 定子电压的参考值可通过控制策略获取:磁场定向控制(Field-Oriented Control,FOC)、直接转矩控制(Direct Torque Control, DTC)、模型预测控制(Model Predictive Control,MPC).

空间矢量脉宽调制

SVPWM常用于BLAC驱动系统,控制VSI输出电压,从而实现电机的速度、转矩控制.

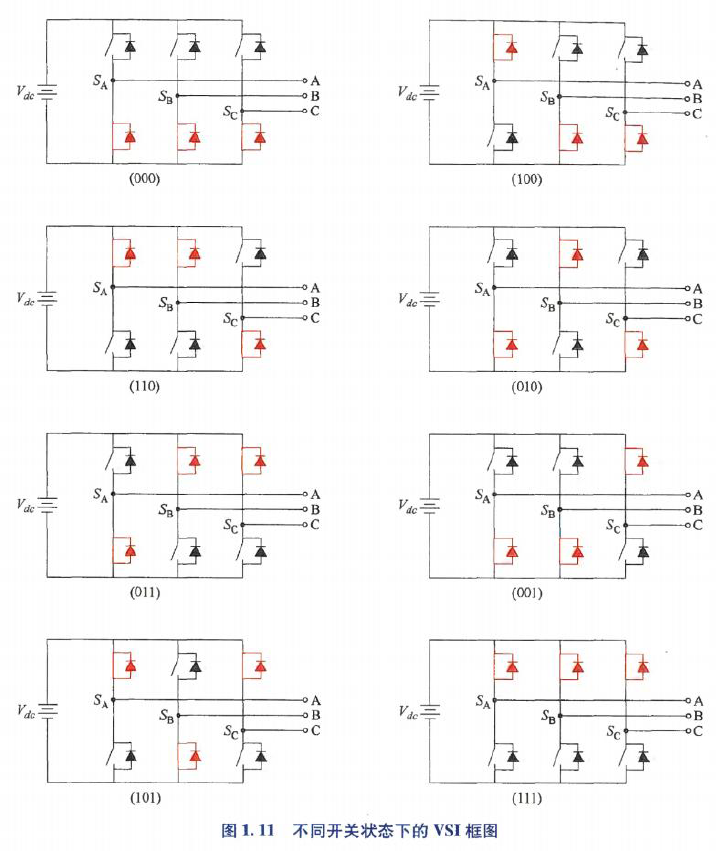

\(S_A,S_B,S_C\)表示VSI三个桥臂的开关状态. 为避免短路,每条桥臂中的上下开关为互补模式,且在实际应用中需要加入死区时间.

VSI共8个开关状态:

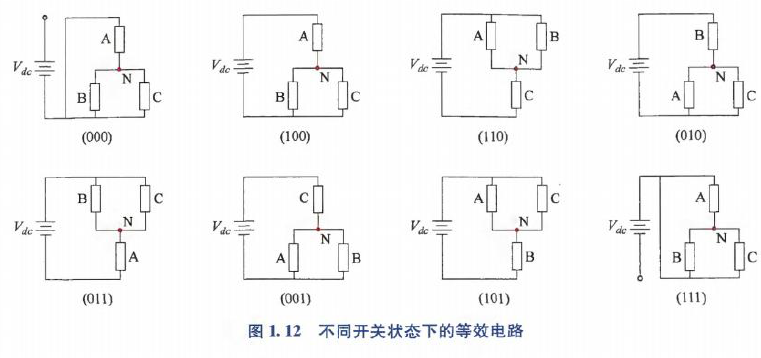

不同开关状态的等效电路:

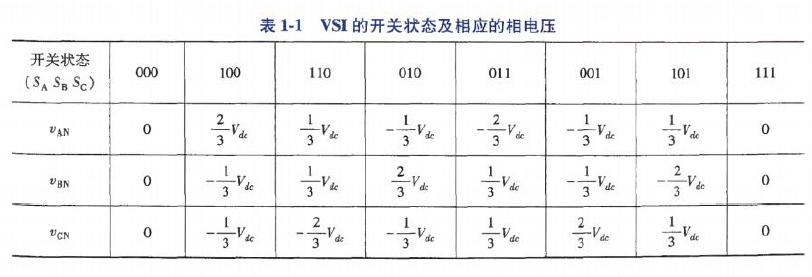

根据等效电路,可知不同开关状态下的相电压:

基于旋转空间矢量的概念,VSI的三相电压可构成一个等效的电压矢量(即合成矢量):

其中,\(v_{AN},v_{BN},v_{CN}\)为相电压

如果以A相为基准,

其中,\(v_m\)是相电压幅值,\(ω=2πf\)角速度,三相相位差120°.

在静止坐标系中,\(v_s\)可写成:

参见:电机控制笔记:理解直流无刷电机矢量控制 合成矢量的推导

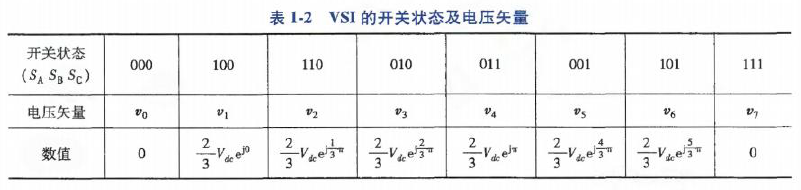

VSI开关状态中,共有8个基本电压矢量,其中6个非零矢量\(v_1,...,v_6\),2个零矢量\(v_{0,7}\)

不同开关状态下的8个基本电压矢量:

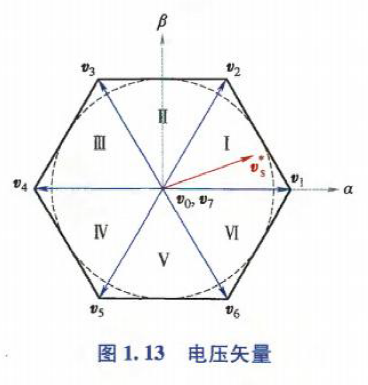

在静止坐标系中,非零电压矢量形成一个幅值为\(2V_{dc}/3\)的六边形,整个区域被电压矢量划分为六个扇形.

利用八个基本电压矢量,VSI可在一个采样周期内,通过合成两个相邻的非零矢量、一个零矢量来生成一个任意的旋转电压矢量. 如下图,扇区Ⅰ的参考电压矢量\(v_s\),可由2个非零矢量\(v_1,v_2\)、零矢量\(v_0\)来合成.

根据作用时间,电压矢量的合成可表示为:

其中,\(T_1,T_2,T_0\)分别为电压矢量\(v_1,v_2,v_0\)的作用时间

举例说明合成过程:

如上图,由正弦定理,\(△ov_1v_s^*\)中,

注意:

\(v_1,v_2\)夹角为\(π/3\).

可得,

其中,\(V_s^*\)定子电压参考值的幅值,\(θ\)定子电压参考值的角度.

注:查表可得\(v_0,...,7\)与\(v_{dc}\)关系

对其他扇区,类似方法可推导出电压矢量的作业时间.

推导过程可参见电机控制笔记:理解直流无刷电机矢量控制 矢量作用时间分析

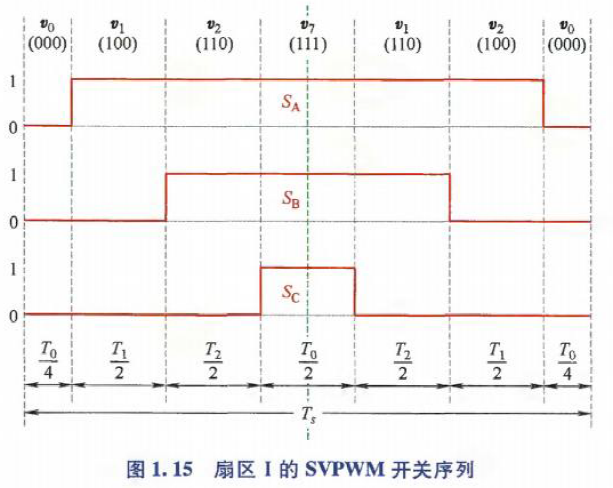

获得电压矢量的持续时间后,下一步需要确定开关顺序(开关状态顺序). 下图是在扇区Ⅰ内,所用开关序列的一个示例:

为减少开关损耗,从一个开关状态到下一个的转换仅通过1个开关动作来完成(不是2个). 因此,在一个开关周期的中间应用零矢量\(v_7\),而非零矢量\(v_0\)

零矢量的分配是为了产生对称PWM,可有效降低输出电压的谐波分量.

当参考电压矢量位于六边形的内切圆内时,SVPWM算法生成的旋转电压矢量的轨迹可以是六边形内的一个圆,确保了输出三相电压的基波分量是幅值、频率恒定的正弦波;

如果参考电压矢量位于六边形内切圆外,则需要使用过调制方案来产生所需输出电压.

磁场定向控制 FOC

FOC或称矢量控制(Vector Control,VC),可将三相交流(AC)电机作为直流(DC)电机进行控制.

基于坐标变换,三相正弦电流被转化为2个正交的直流分量:1个控制磁链,另1个控制转矩. 通过使用FOC,PMSM(BLAC)驱动系统能拥有出色的控制性能,可以实现全转速范围运行,即使在零转速时,也能保证理想的转矩控制. 此外,FOC还有良好的动态性能、精度控制.

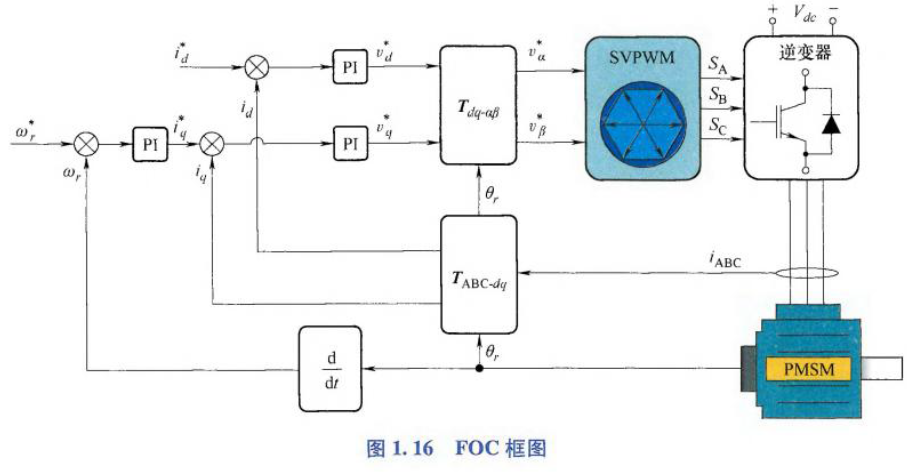

用于PMSM速度控制的FOC框图如下:

q轴电流 <=> 转矩,d轴电流 <=> 磁链,两者可独立调节

根据电流控制器输出的定子电压参考值,通过SVPWM进行调制,最终逆变器输出电压作用于电机.

直接转矩控制 DTC

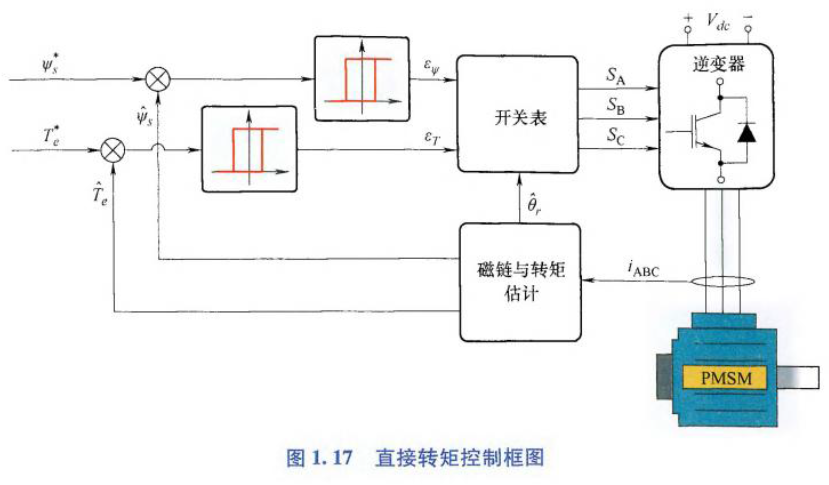

直接转矩控制(DTC),结构简单、动态响应出色,对转子参数有良好鲁棒性. DTC基本原理:

1)根据定子电流、电压估算磁链和磁链转矩;

2)在基于开关表的传统DTC策略中,通常采用滞环控制器来调节电磁转矩和定子磁链;

步骤2)对应的直接转矩控制框图:

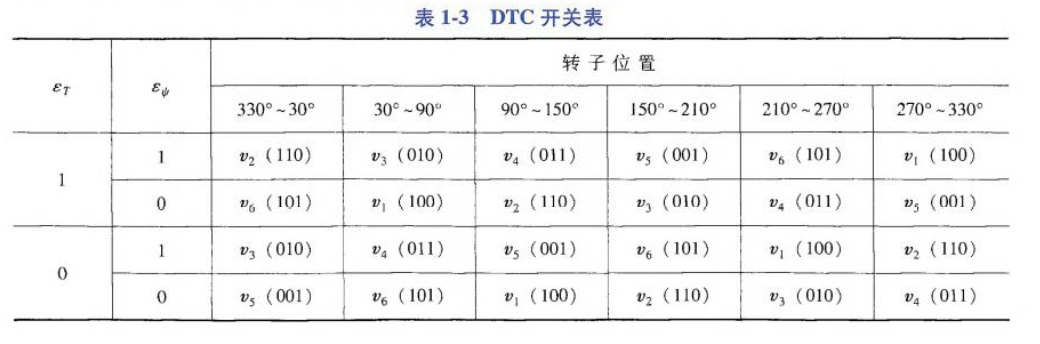

下面DTC开关表,列出了不同转子位置下\(ϵ_T,ϵ_e\)的电压矢量、相应的逆变器开关状态:

其中\(ϵ_T,ϵ_e\)分别为滞环控制器输出的转矩、磁链控制误差

DTC vs FOC:DTC无需坐标变换、特定的调制策略,因此动态转矩的控制性能得到显著提高.

数字控制器中,为减少纹波,可在DTC中使用SVPWM,采用固定的开关频率.

模型预测控制

模型预测控制主要包括:模型预测电流控制、模型预测转矩控制、模型预测速度控制.

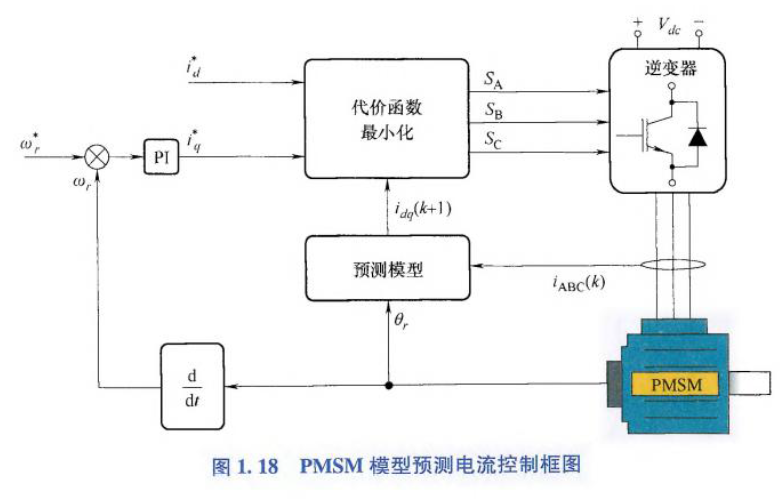

模型预测电流控制框图:

什么是模型预测电流控制?

首先,基于电机的数学模型和k时刻的采样电流,即\(i_{dq}(k)\),以不同的逆变器开关状态迭代来预测在k+1时刻的采样电流,即\(i_{dq}(k+1)\).

根据电机的数学模型,电流的预测模型:

其中,\(T_s\)采样周期

然后,构造代价函数,计算参考电流、预测电流之间的误差,令误差最小的电压矢量为最优的开关状态,被用于下一个开关周期:

MPC(微处理器)用预测值来确定开关状态,避免使用PWM,具有很好的动态性能. MPC主要问题:因模型不确定性导致的电流控制误差,需要进行额外的补偿;寻优过程可能需要大量计算,比较复杂、繁琐、耗时.

永磁无刷直流电机驱动的基本原理

数学模型

BLDC驱动系统采用与BLAC相同假设:

- 定子绕组在空间上对称分布,从而产生正弦电枢反应磁动势

- 转子上的永磁体在定子绕组中感应产生的电动势为正弦

- 三相绕组为星形联结,无中性点引出

- 忽略电机铁芯的损耗、饱和效应

- 忽略温度、负载引起的参数变化

BLDC三相定子电压方程:

其中,\(e_a,e_b,e_c\)三相反电动势;\(L_{AA},L_{BB},L_{CC}\)为三相绕组自感,\(_{AB},M_{BA},M_{BC},M_{CB},M_{AC},M_{CA}\)为三相绕组互感;p微分算子,\(p=d/dt\)

对于BLDC电机,通常采用表贴式永磁体,假设电感不随转子位置变化而变化,且三相对称,则自感、互感可表示为:

∴BLDC三相定子电压方程可写为:

可进一步化简为:

证明过程:

由基尔霍夫电流定律,\(i_c=-i_a-i_b\)

以A相感应电动势为例,对应矩阵第一行,

同理,B、C相可得感应电动势:

于是,

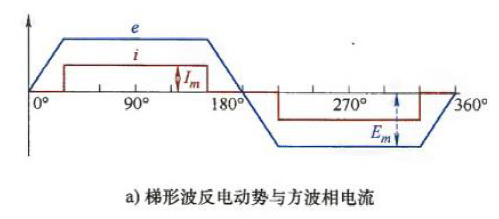

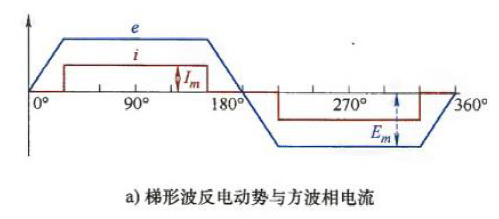

理想情况下,三相反电动势呈梯形:

控制策略

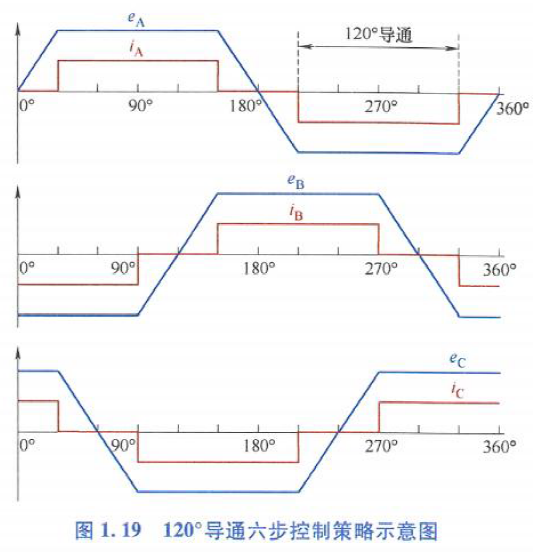

BLDC运行模式下,相电流应与反电动势保持同相位,使得定子磁链与转子磁链夹角保持60°~120°,从而最大化转矩输出. 通常,采用两相120°导通六步控制,如下图:

相电流在同相反电动势波形过零点30°后导通

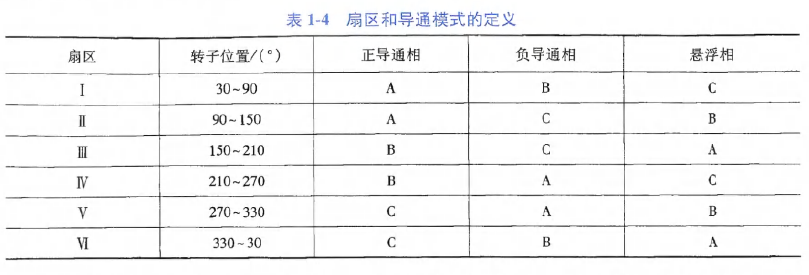

在两相120°导通六步控制中,一个基波周期被分为,每个扇区中,三相中2相导通,第三相悬浮. 每个相导通120°,然后关断60°. 在60°悬浮状态下,可以预测其反电动势,从而检测转子位置.

基波指在复杂的周期性振荡中与该振荡最长周期相等的正弦波分量,其频率称为基波频率,是信号分解中的最低频率成分.

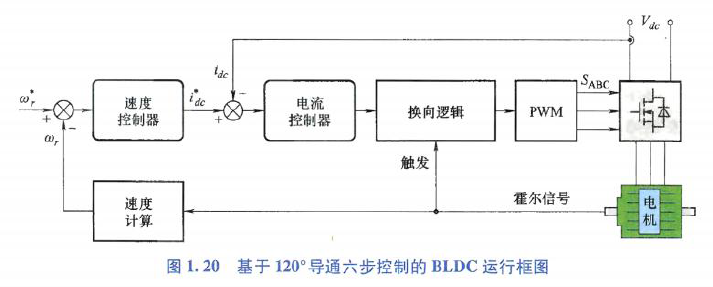

120°导通的六步控制BLDC运行框图:

\(ω_r\)电机转速,\(i_{dc}\)直流母线电流,上标“*”参考值

如下表,可根据转子位置定义6个扇区,扇区决定了三相导通模式,即上图的换向逻辑:

标准的120°导通六步控制系统,包括2个控制环路:用于速度控制的外环控制环路;用于电流控制的内环控制环路. 这2个控制环路级联连接.

因为电器变量(电阻、电感)的时间常数远低于机械变量的时间常数,所以内环比外环更快,电流控制器、速度控制器之间不会相互干扰,可独立设计、调整参数.

永磁无刷直流电机 vs 永磁无刷交流电机驱动

BLDC和BLAC运行模式比较:

实际应用中,反电动势可能与理想波形有很大差异. 选择BLDC or BLAC运行模式,取决于具体应用,应该考虑各种因素,如实现复杂性、系统成本、性能需求等.

方波反电动势电机

理想情况,具有方波反电动势的电机应该在BLDC模式下运行. 如下图,当相电流、反电动势都是理想波形,即反电动势为梯形波、平顶宽度120°电角度,同时电流为方波,那么BLDC电机的电磁转矩没有纹波,可表示为:

其中,\(ω_m\)机械角速度

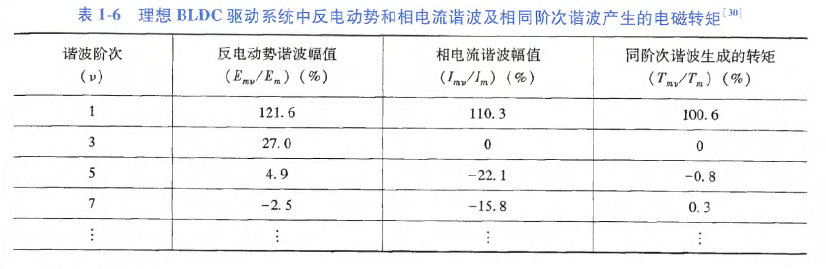

如下表,相电流、反电动势都包含丰富的谐波,相同阶次的电流、反电动势谐波之间的相互作用将产生有效电磁转矩:

可看出:

1)相电流无3次谐波,但高阶谐波很显著;

2)相反电动势中最显著的谐波是3次谐波,而高次谐波相对较小. 不过3次谐波反电动势对电磁转矩无贡献,所以反电动势中只有基波分量占主导地位;

3)有效电磁转矩主要由基波反电动势、基波电流之间的相互作用产生,高阶谐波产生的有效电磁转矩很小;

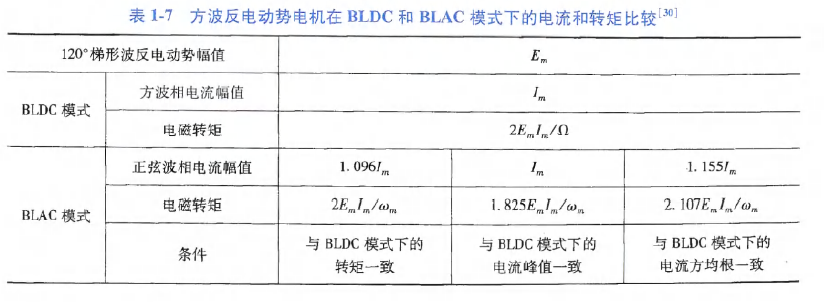

实际应用在,方波反电动势电机也能在BLAC模式下运行,性能比较:

正弦波反电动势电机

理想情况,正弦波反电动势电机应以BLAC模式运行. 如下图,当相电流、反电动势都为理想的正弦波形时,电磁转矩无纹波,可表示为:

实际应用中,相电流无3次谐波,高次谐波通常较低,因此也可在BLDC模式下运行. 因此,电流基波分量占主导地位. 性能比较:

如果方波反电动势电机以BLAC模式运行,或正弦波反电动势电机以BLDC模式运行,或者电机反电动势波形既不是纯正弦波,也不是纯方波,或具有120°平顶的梯形波,则会产生转矩纹波.

无位置传感器控制技术及其应用

高性能永磁电机驱动系统需要转子位置信息,转子位置信息通常通过转子位置传感器进行测量而获得,例如旋转转变压器、编码器、霍尔传感器等.

不过,传感器会增大系统体积,尤其恶劣环境下,将降低系统可靠性. 所以,使用无位置传感器技术也是一种理想选择.

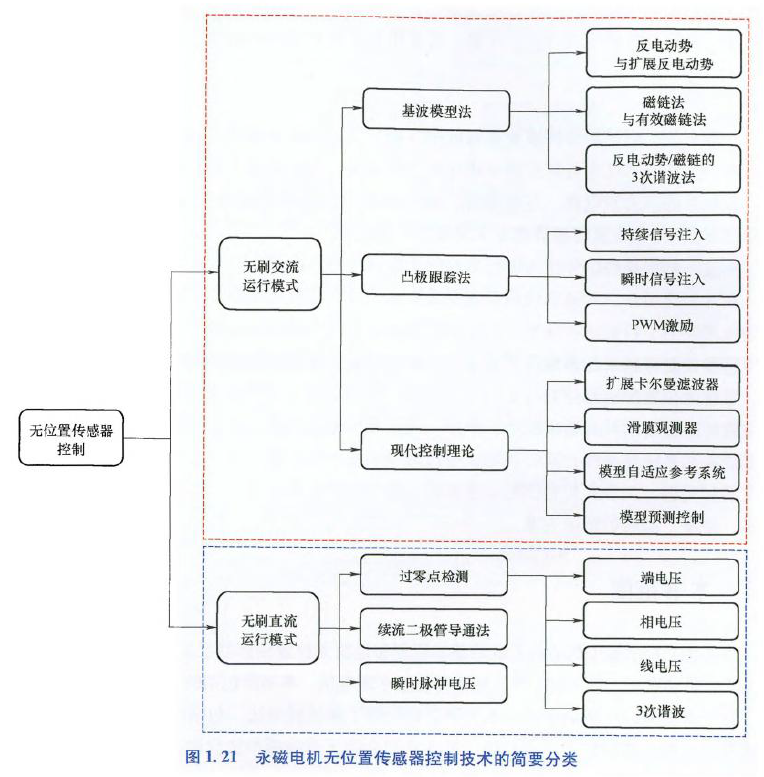

分类

基于BLAC、BLDC驱动系统的无位置传感器控制技术分类:

- BLAC模式下

1)基波模型法

利用反电动势或磁链,这种方法需要准确的电机参数、可观测的电机模型,它们更适合应用于中高速范围内.

对于SPM电机,可利用反电动势法、磁链法;

对于IPM电机,需要利用扩展反电动势法、有效磁链法实现无位置传感器控制.

除基波分量外,反电动势和磁链的3次谐波也能用于位置估计.

2)凸极跟踪法

对于基于转子凸极性,永磁电机的凸极性与转子速度无关. 通过不同信号注入方法,可用于零速、低速范围.

3)现代控制理论

扩展卡尔曼滤波器(EKF),滑膜观测器(SMO),模型参考自适应系统(MRAS)等,也可用于传统无位置传感器技术,提高位置估计性能.

- BLDC模式下

1)过零点检测(Zero-Cross Point,ZCP)应用广泛,依赖于反电动势幅值大小,仅在高速运行时性能量化

2)续流二极管导通法,间接检测ZCP

3)脉冲电压注入,可用于检测领转速时转子位置

应用

无位置传感器控制技术,适用于:启动转矩要求低的应用,如风扇、泵、吸尘器、干手机、吹风机、风力风电机等;

挑战:需要大转矩、频繁启动的应用,如工业驱动器、电动汽车

参考

[1] 诸自强, 吴溪蒙. 永磁同步电机无位置传感器控制[M]. 机械工业出版社,2025

浙公网安备 33010602011771号

浙公网安备 33010602011771号