供应链战略篇:理解产品是逻辑起点

在构建供应链战略时,企业往往过于关注技术、成本或交付速度,却忽略了一个最本质的起点:产品本身。事实上,不同的产品类型——是稳定的生活用品,还是波动剧烈的创新潮品——所需的供应链策略截然不同。忽视这种差异,往往会导致“响应太慢”或“效率过剩”的结构性失配,进而影响库存、客户满意度乃至企业盈利。理解产品的特性,进而匹配合适的供应链系统,正是战略供应链管理的第一步。

“产品不是简单的货物,而是供应链设计的核心线索。唯有从产品出发,才能设计出真正高效与灵活并存的供应链系统。”

—— Sunil Chopra,《供应链管理:战略、规划与运作》

引言:理解产品,是供应链设计的第一性原理

在供应链战略设计过程中,许多企业容易陷入一个常见误区:过度关注成本控制、库存周转或交付时效等运作性指标,而忽略了最根本的问题——供应链究竟是为“什么样的产品”服务的。事实上,不同类型的产品具有不同的需求特征、生命周期长度、市场响应节奏与利润结构,而这些差异决定了供应链设计的基本逻辑。

产品是供应链存在的起点,理解产品,就是理解供应链的灵魂。只有深入分析产品的市场定位、需求稳定性、预测难度和利润结构,企业才能制定与之高度匹配的供应链策略,从而在激烈竞争中实现成本效率与客户价值的双重优化。

本篇博文将围绕“产品与供应链匹配”这一核心思想展开,从产品分类与供应链类型入手,系统解析匹配逻辑、典型企业实践案例,并探讨如何根据产品变化实现供应链的动态优化与战略调整。

一、供应链战略:不仅仅是运作问题

在许多企业的管理实践中,供应链往往被狭义地理解为“物流系统”、“信息平台”或“订单交付通道”,仿佛它只是一个后台操作流程的优化问题。实际上,供应链战略是一种面向全局的系统性思考,它关乎企业如何配置资源、如何应对需求波动、如何组织产销协同,甚至如何构建跨组织协作网络。

供应链战略决定着企业在生产计划、库存布局、仓储体系、订单履约乃至客户体验等多方面的“游戏规则”,是支持企业业务模式的核心底层结构。它不仅影响运营效率,更影响企业的敏捷性、抗风险能力和盈利模式。

为什么战略层匹配如此重要?

- 如今的市场竞争早已超越企业个体层面,转向了**“供应链对供应链”**的竞争。谁拥有更强大、更契合产品需求的供应链体系,谁就更有机会赢得客户和市场。

- 如果供应链结构与产品的需求特性不匹配,比如将高响应型产品纳入低成本导向的供应链中,将可能导致响应迟缓、缺货频发或客户流失;反之,对稳定型产品配置过度柔性,也会造成成本浪费与管理冗余。

- 匹配程度的高低,直接决定了客户体验的好坏、市场反应的速度,以及企业整体的利润空间与风险承受能力。

简而言之,供应链战略不只是技术性的问题,而是一种高度战略性的决策体系,必须建立在对产品本质的深刻理解之上。

二、产品分类:功能型与创新型的分水岭

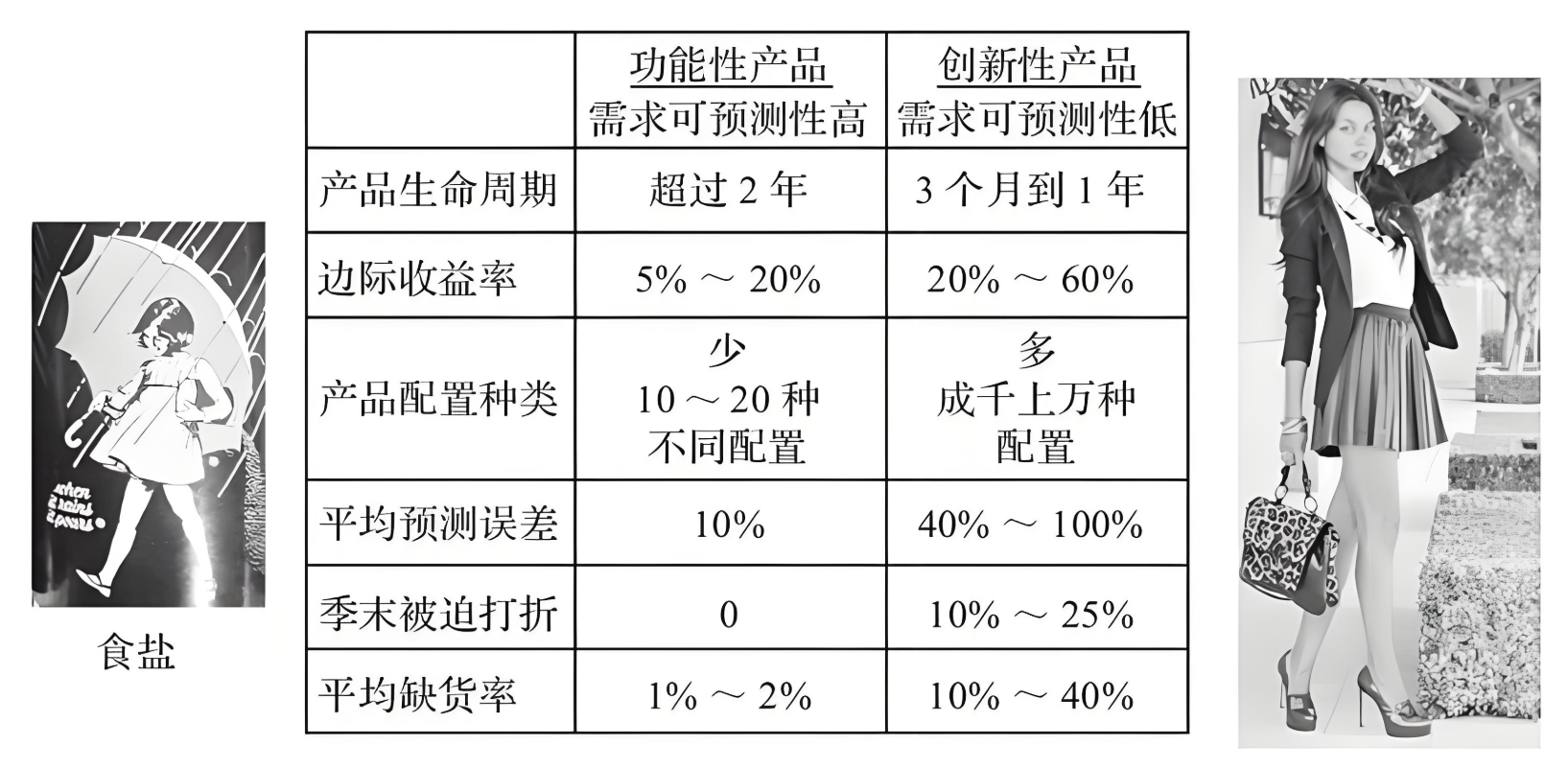

在供应链战略的制定过程中,理解产品的市场特性是最基础也是最关键的环节。Sunil Chopra 等供应链管理学者提出,一个有效的供应链策略必须以产品属性为出发点,而不是一味追求“通用化”或“标准化”。依据产品的生命周期长短、市场需求的稳定性、预测难度及利润结构,产品大致可划分为**功能型产品(Functional Products)与创新型产品(Innovative Products)**两大类。这一区分构成了后续供应链匹配逻辑的基础。

2.1 功能型产品(Functional Products)

这类产品通常满足消费者的基本需求,其需求在较长时期内保持稳定、可预测,且价格波动较小,市场竞争主要围绕成本与效率展开。

典型特征如下:

- 市场需求稳定、变化缓慢

- 历史销售数据稳定,可用于准确预测

- 产品毛利率低,竞争主要靠成本控制

- 产品标准化程度高、技术含量低

- 存储条件要求低,库存风险可控

典型代表:

- 快消品:如食盐、牙膏、洗发水、肥皂

- 办公用品:A4纸、记号笔、装订机

- 工业零部件:螺丝、垫圈、标准五金件

- 大宗原料:水泥、钢筋、电缆、塑料薄膜

由于其特征清晰、需求规律明确,功能型产品适合通过规模化采购、集中库存管理与精益生产方式,最大限度降低成本、提升运营效率。

2.2 创新型产品(Innovative Products)

创新型产品则具有更强的不确定性与市场波动性。它们通常具有较高的差异化特征,生命周期短,顾客偏好变化快,营销驱动力强。

典型特征如下:

- 市场需求难以预测,容易受时尚、热点或技术迭代影响

- 高毛利、高溢价,但也伴随高风险

- 产品更新换代频繁,生命周期短

- 容易产生缺货或滞销等库存问题

- 库存贬值快,对响应速度和灵活性要求极高

典型代表:

- 时尚类产品:服装、鞋包、首饰

- 消费电子:智能手机、平板电脑、穿戴设备

- 季节性礼盒:中秋月饼、春节礼品、新年联名限量款

- 高端美妆、个性化定制商品、文创产品等

创新型产品往往具有“快进快出”的需求节奏,供应链必须具备高度的响应能力和柔性调度机制,才能有效应对需求不确定带来的库存与交付风险。

| 对比维度 | 功能型产品(Functional Products) | 创新型产品(Innovative Products) |

|---|---|---|

| 需求稳定性 | 高,变化小,易预测 | 低,波动大,难预测 |

| 生命周期 | 长期稳定 | 短暂,频繁更新 |

| 毛利率 | 低 | 高 |

| 市场竞争方式 | 以成本为中心(Price-driven) | 以差异化与速度为中心(Innovation-driven) |

| 品类更新频率 | 稳定,变化缓慢 | 快速,周期短 |

| 预测难度 | 容易预测,基于历史数据 | 难以预测,受趋势和偏好影响 |

| 库存风险 | 风险较低,积压贬值慢 | 风险高,易滞销或贬值 |

| 客户需求变化 | 相对固定 | 个性化、快速变化 |

| 适配供应链类型 | 高效率型供应链(Efficient Supply Chain) | 高响应型供应链(Responsive Supply Chain) |

| 典型产品案例 | 食盐、A4纸、洗发水、螺丝钉 | 快时尚、智能手机、联名礼盒、定制产品 |

✅ 功能型与创新型的分类不仅是产品的市场定位问题,更是供应链结构设计的起点判断。只有明确产品属性,才能在后续选择高效率或高响应供应链时做到“有的放矢”。这一逻辑,是实现“匹配战略”的核心前提。

三、供应链类型:效率导向与响应导向的二元对立

在供应链战略匹配中,企业需根据产品属性和市场需求的不确定性,选择不同的运作模式。通常而言,供应链系统存在两种核心策略导向:高效率型供应链(Efficient Supply Chain) 与 高响应型供应链(Responsive Supply Chain)。这两者并无优劣之分,而是服务于不同产品与市场的最佳选择。

3.1 高效率型供应链(Efficient Supply Chain)

这种模式主要适用于功能型产品,强调成本最小化、流程标准化和库存周转效率。其目标是通过规模效应降低单位成本,同时以稳定、可预测的需求为基础建立计划导向型系统。

**关键词:**预测驱动、标准化流程、集中化运营、低库存、低成本

典型手段包括:

- 精益生产(Lean Manufacturing)

- 大批量集中采购

- 区域配送中心(RDC)统筹发货

- 集中仓储、低频但稳定运输

- 自动补货与批量发运机制

这种供应链结构在需求可预测、价格敏感、周转频次适中的场景下具有显著优势,如快消品、办公用品、基础工业零部件等行业。

3.2 高响应型供应链(Responsive Supply Chain)

主要服务于创新型产品,这类产品需求不确定性强、生命周期短、客户变化快,因此供应链的目标是快速响应市场变化,提升灵活性与反应速度。

**关键词:**柔性制造、快速交付、小批量、多批次、高敏捷性

典型手段包括:

- 延迟策略(Postponement)——最后一刻定制化

- 模块化设计与柔性装配

- 快速响应制造(QRM)

- 多仓协同,本地发货机制

- 实时订单驱动的动态库存管理系统

这类供应链尤其适合用于时尚、电子、新品类、季节性礼盒、定制化商品等领域。

| 对比维度 | 高效率型供应链 | 高响应型供应链 |

|---|---|---|

| 适用产品类型 | 功能型产品 | 创新型产品 |

| 核心目标 | 降本增效,流程标准化 | 快速响应,服务差异化 |

| 需求特性 | 可预测、稳定 | 难预测、多变 |

| 库存策略 | 最小库存、集中库存 | 动态库存、分布式管理 |

| 采购与生产方式 | 大批量、计划驱动 | 小批量、订单驱动 |

| 配送策略 | 中心化配送、低频运输 | 多仓协同、本地发货、多频次 |

| 技术支持 | ERP系统、计划工具 | 实时数据平台、灵活制造、智能补货系统 |

| 典型行业/案例 | 宝洁(P&G)、联合利华、可口可乐 | ZARA、戴尔、NIKE定制、海底捞快装菜品 |

✅ 企业在制定供应链策略时,需基于产品需求与不确定性权衡“效率”与“响应”的取舍,才能真正构建契合业务的竞争力供应链。如果需求稳定,就该追求效率;若变化迅速,则需提升响应速度。匹配的核心,就在于找到这个平衡点。

四、核心匹配逻辑:产品属性 × 供应链结构

产品特性决定了其市场表现与需求规律,而供应链策略则需根据这些特性量身定制,才能实现系统效能最大化。这种**“产品属性 × 供应链结构”**的匹配关系,是供应链战略制定的核心逻辑。

我们可以通过下表进行简要概括:

| 产品类型 | 推荐供应链策略 | 匹配逻辑 |

|---|---|---|

| 功能型产品 | 高效率型供应链 | 需求稳定 → 标准流程 + 规模效应 → 降本增效 |

| 创新型产品 | 高响应型供应链 | 需求波动大 → 快速响应 + 小批量 → 降低缺货或滞销风险 |

匹配的关键是什么?

关键在于:供应链结构是否支持产品的“需求节奏”与“风险属性”。

例如:

- 功能型产品如A4纸、瓶装水,其需求量大、波动小,非常适合通过规模化采购、集中生产与批量配送来压低单位成本;

- 创新型产品如时尚服装、智能耳机,其需求短期内可能暴涨或剧降,必须依靠柔性制造、快速补货与多点配送保持市场响应速度。

错误匹配的风险巨大

如果将高效率型供应链用于创新型产品,将可能带来以下问题:

- 产品生命周期短而生产周期长,导致供不应求或错失销售窗口;

- 销售预测误差大而库存规模大,导致积压贬值;

- 市场变化快而补货节奏慢,导致客户流失、品牌受损。

反之,如果将高响应型供应链用于功能型产品,也会带来资源浪费与运营效率低下的问题:

- 快速补货、柔性调度等机制成本高昂;

- 高密度仓储、短周期运输会造成冗余成本;

- 本可以通过规模效应获得利润,却因复杂结构压缩盈利空间。

✅ **产品与供应链策略的匹配并非美学问题,而是生死攸关的效率与风险管理问题。**匹配得当,企业将实现运营效率与市场响应的双赢;匹配失当,供应链将成为企业成本与风险的源头。企业管理者必须根据产品属性,建立结构合理、节奏一致、响应精准的供应链体系。

五、经典案例剖析:匹配造就优势

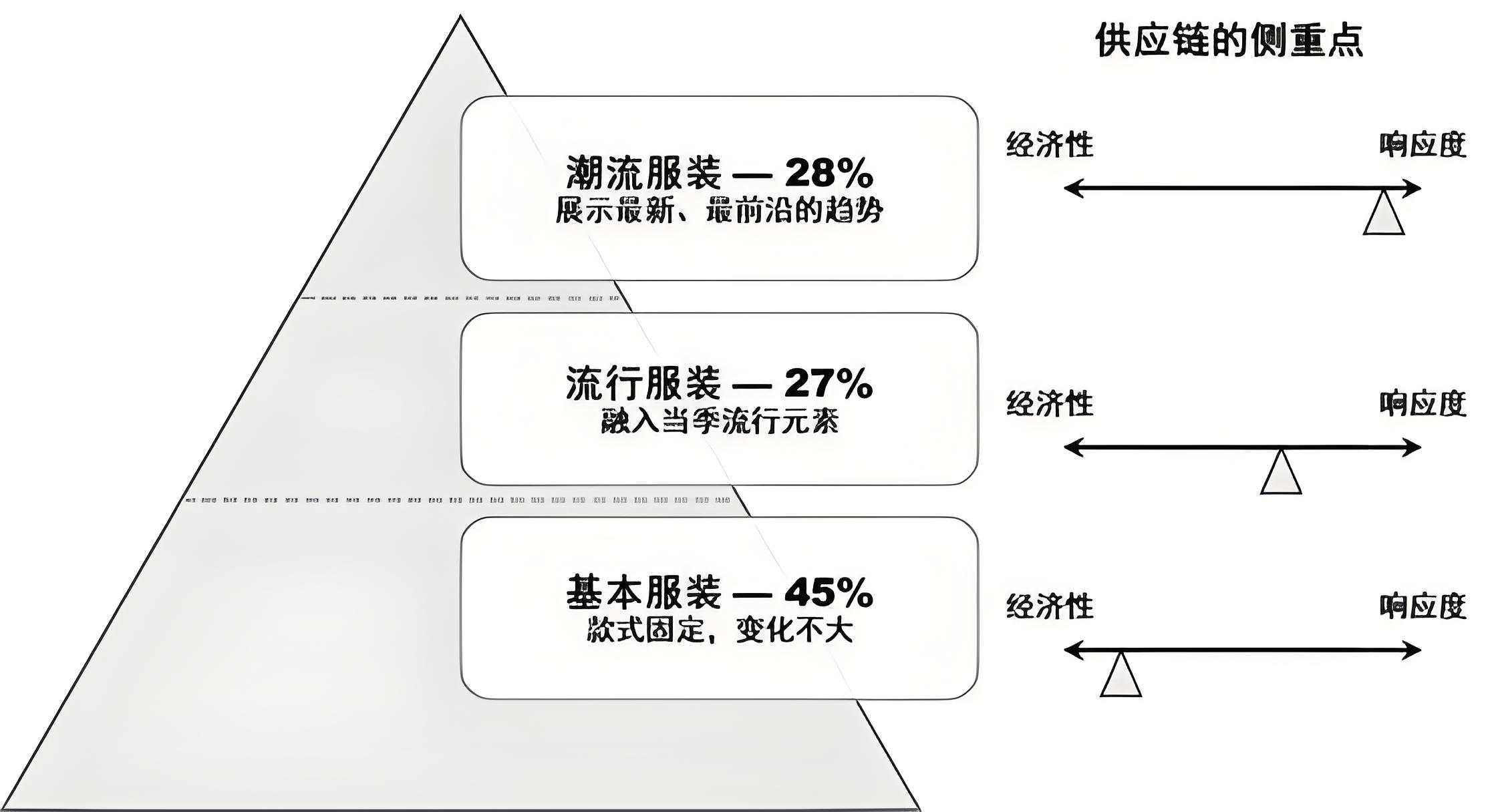

5.1 ✅ ZARA:时尚产业的响应链典范

ZARA 是响应型供应链设计的经典代表,其所服务的产品类型——时尚服饰——属于典型的创新型产品。这些产品的市场需求高度不确定,生命周期极短(通常在4~6周内),顾客偏好变化快,滞销风险极高。ZARA敏锐地洞察这一特性,构建出全球领先的高响应型供应链系统。

ZARA采用“快速设计 + 柔性制造”的生产模式,设计团队每周从门店销售数据、社交媒体趋势和顾客反馈中快速捕捉流行元素,并将设计稿转化为打样商品,进入试产流程。其大部分生产基地布局在西班牙、葡萄牙等欧洲国家,实现本地快速制造,从设计到门店上架仅需2周时间,显著快于行业平均水平(3~6个月)。

同时,ZARA通过门店的POS系统实时监控销售情况,驱动补货和调整排产。商品一旦表现良好,即刻追加生产;销售疲软则迅速停售,避免库存积压。该策略使ZARA实现极高的库存周转率和极低的过季清仓比例,顾客对其“永远有新款”的印象也大大提升了品牌粘性。

5.2 ✅ 宝洁(P&G):全球标准化的效率链

宝洁(P&G)是功能型产品高效率供应链的杰出代表。其主营产品如洗发水、洗衣液、牙膏等,需求量大、波动小,属于高度标准化、可预测的功能型商品。消费者对这些日用品的关注重点通常是价格、可得性与品质稳定性,P&G也将供应链战略聚焦于成本控制与服务一致性。

宝洁构建了一个以精益生产为核心的大规模制造体系,其全球工厂分布科学,产能利用率高,单位生产成本极具竞争力。通过集中采购原材料与包装物料,提升议价能力并压缩采购成本;同时采用区域性大型配送中心统一调配库存,实现“少而稳”的物流管理策略。

其供应链系统依赖高度信息化和标准化的计划驱动模式,确保从订单生成、备货到发货的各环节高度一致、波动最小。这种结构使得P&G在全球范围内都能保持高服务水准和稳定毛利水平,有效支撑其多品牌、多市场的运营布局。

✅ ZARA与P&G分别代表了响应型与效率型供应链匹配的两种极致路径,它们根据产品属性制定供应链战略,实现了成本、速度、客户体验的高度协同。

六、复杂现实中的混合策略与动态调整

现实中的企业往往不会像教科书中那样只面对功能型或创新型产品,而是经营着庞大的产品组合,横跨多个生命周期阶段和市场区域。单一的供应链策略无法满足如此多样化的需求,因此,“混合匹配”与“动态调整”成为现代供应链战略的核心能力。

6.1 延迟策略(Postponement):效率与响应的桥梁

延迟策略是打破“效率 vs 响应”二元对立的重要手段。其核心思想是:将定制化、组装或包装等“差异化操作”推迟到最接近消费者的时点,从而兼顾规模效应和响应速度。例如:

- 戴尔电脑:统一采购模块化部件,客户下单后才进行最终组装;

- 耐克定制鞋(NIKEiD):预生产通用半成品,收到订单后快速加工定制款;

- 宜家家具:采用“扁平包装 + 客户自组装”的延迟交付形式,提升物流效率。

延迟策略不仅降低库存风险,也提高了客户参与度和服务满意度。

6.2 产品组合与分类服务:一企多链是常态

许多企业(如京东、阿里、宝洁)同时运营多种产品,必须基于产品属性进行分类管理,构建不同的供应链路径:

- 主力产品(功能型):需求稳定 → 批量制造 + 集中库存 +干线配送;

- 小众/定制产品(创新型):需求波动 → 柔性制造 + 前置仓 + 多频补货。

例如,盒马鲜生将常温食品通过集中仓配送,而鲜活水产则通过门店快配+实时采购,实现“多链共存”的复合运营结构。

6.3 数字化与可视化系统:支撑动态调整的基础设施

面对不断变化的市场与供应链复杂性,数据驱动的可视化协同系统是混合策略实施的关键:

- ERP系统:统一资源调度,协调生产、库存与订单;

- IoT物联网:实时监控物流状态,保障冷链与生鲜品质;

- AI+大数据预测:根据历史数据、气候、节假日等因素智能预测需求波动;

- 数字孪生/供应链控制塔:实现端到端可视化,辅助战略决策与战术调整。

这些技术不仅提升响应速度,还降低了“试错成本”,使供应链策略更加灵活与智能。

✅ 企业需要从“产品多样性”与“需求动态性”出发,构建兼顾效率与灵活性的供应链系统。混合策略与数字化能力,已成为供应链管理的新基准。

七、对企业管理者的启示

在制定和执行供应链战略时,企业管理者需要跳出“统一模板”的惯性思维,深入理解产品特性对供应链结构的决定作用。管理者应重视产品生命周期管理与市场需求波动趋势,基于这些分析建立“分类管理”视角——即不同产品配置不同的供应链策略,实现效率与响应的精准匹配。此外,供应链的柔性配置能力越来越成为企业核心竞争力之一。通过延迟策略、多仓协同、柔性制造等方式,企业可以有效应对市场的不确定性,降低库存风险,提高客户满意度。更重要的是,现代供应链管理已从“经验判断”转向“数据驱动”。管理者应借助ERP系统、预测模型、供应链控制塔等数字工具,提升整体协同效率与动态调整能力。

八、结语:从产品出发,走向战略供应链管理

产品的类型决定了需求特性,而需求特性反过来影响着供应链的设计逻辑。功能型产品需要稳定、高效、成本可控的供应链,而创新型产品则依赖快速响应、柔性调度与动态调整能力。企业若能准确识别产品属性,并据此匹配适宜的供应链策略,将有效降低运营成本、减少库存积压或缺货风险,并增强客户体验与市场竞争力。ZARA、戴尔、宝洁等企业的成功,均源于对“产品×供应链”匹配逻辑的精准把握。供应链不是固定模型,而是一种基于产品特性的动态配置系统。企业更需以产品为起点,建立“动态匹配+快速响应”的战略思维,实现真正意义上的供应链协同进化。

📌 供应链管理的本质不是更快或更便宜,而是更匹配。匹配不是一锤定音的静态设计,而是一个不断适应产品变化与市场节奏的系统工程。从产品出发,建立适合的供应链结构,才能在复杂多变的市场中实现稳定运营与价值创造。产品理解力,就是企业的供应链领导力。

浙公网安备 33010602011771号

浙公网安备 33010602011771号