供应链匹配篇:打通供需断点,实现精准协同

在高度动态与不确定的市场环境下,供应链的核心挑战早已从“如何供给”转向“如何精准匹配需求”。供需之间的错配,往往导致库存积压、缺货断供、客户流失,严重制约企业响应能力与服务水平。本文旨在聚焦这个关键议题:如何通过数据驱动、组织协同与智能机制,打通从需求识别到资源配置之间的“断点”,实现真正意义上的供需匹配与链路协同。

一、引言:什么是供应链匹配?

供应链是连接“供”与“需”的系统性网络,其核心使命是实现价值高效流动。所谓“匹配”,指的是供方资源的配置与需方需求之间在节奏、数量、结构、时机和空间位置上的高度协调。理想状态下,供给能够“刚好”满足客户需求,实现零库存、零浪费、零延误,也即所谓的“精准供需匹配”。

然而现实远比理想复杂。供需错配是供应链中普遍存在且反复出现的顽疾。一方面,客户下单时常遭遇断货、延迟交付,影响体验;另一方面,企业端却常常面临产能浪费、库存积压甚至资源闲置。这种“失配”源于信息不对称、预测误差、响应迟滞、协同断层等多方面因素。尤其在多级供应链结构中,牛鞭效应进一步放大需求扭曲,导致上下游节奏严重脱节。

供应链匹配不仅是库存和产能的问题,更是战略、流程与数据的协同问题。它直接关系到企业的运营效率、服务能力和盈利水平,也映射着整个产业链的协同韧性与数字化水平。

二、供需错配的常见表现与代价

2.1 错配的表现形式

| 类型 | 表现 | 后果 |

|---|---|---|

| 时间错配 | 产品到货滞后客户需求 | 延期交付、客户流失 |

| 数量错配 | 生产过剩或短缺 | 库存积压或订单违约 |

| 品类错配 | 客户想要的没货,有货的卖不掉 | 产品结构性库存 |

| 区域错配 | 销售地区与库存分布不一致 | 二次调拨成本增加 |

| 节奏错配 | 市场需求波动而产供节奏僵化 | 响应滞后、市场份额流失 |

2.2 错配带来的五大代价

供需失配不仅是运营效率问题,更直接造成系统性成本浪费和战略风险。以下是错配所带来的五大关键代价:

- 资金占用:库存积压是错配的直接后果,大量资源沉淀在动销缓慢或无效的物资上,造成企业现金流紧张,限制了其他关键环节(如研发、渠道拓展等)的资金投入,增加了企业财务压力。

- 客户满意度下降:在前端市场上,供给跟不上需求节奏会直接导致缺货、延迟发货,影响客户体验和品牌口碑。客户忠诚度下降,甚至流失至响应更快的竞争对手,形成“需求损失”。

- 供应链扭曲效应(牛鞭效应):当需求信号在多级供应链中被层层放大,企业为了应对不确定性而不断调整订单量,导致整个链条节奏紊乱、波动放大,加剧了资源错配和风险。

- 协同成本上升:面对需求的不确定,企业常常需要临时调整计划,如频繁更改排产、插单优先级变动、紧急调配物流资源等,这些操作直接带来高昂的管理、沟通与运营成本。

- 战略机会丧失:在某些产品生命周期窗口或市场波峰期,若供应链反应迟钝,将错失关键机会。例如新品爆款无法及时跟进补货,导致销量断崖式下滑,影响企业战略节奏与盈利空间。

因此,错配不仅仅是一个执行层面的问题,更是企业战略灵敏度和系统协同能力的体现。唯有打通供需链路,才能从根本上降低这些代价。

三、错配的根源:从供需两侧透视

供需错配的背后,并非单一环节的问题,而是整个系统在“需求识别—信息传导—资源配置”链路中出现了断点与延迟。从客户需求侧的不确定性,到供应响应能力的结构性僵化,再到信息系统支持的滞后性,三者交织形成错配的“系统性陷阱”。

3.1 客户需求侧的不确定性

在当今市场节奏加快、个性化需求激增的背景下,客户需求本身呈现出高度波动性,成为供给端稳定运作的最大变量:

- 订单时间不稳定:客户越来越倾向于即时下单、快速交付,几乎不给上游预判准备的时间窗口。这种“突然出现的需求”打乱了原有排产节奏。

- 订单结构难预测:客户订购的产品组合变化大,如SKU选择差异、套餐偏好等,使得基于历史数据的预测准确率大幅下降。

- 需求窗口窄:客户希望在极短时间内交付(如T+1、T+2),对供应链柔性与响应速度提出极高要求,传统的“提前备货”策略不再适用。

🔍 案例插入

以某头部电商平台“双11”大促为例,订单高峰集中在极短时间内爆发,而上游供应商受限于原料到货和生产准备时间,未能及时补货,导致大量订单丢失,直接造成销售损失与客户流失。

3.2 供应响应侧的僵化

客户需求快速变动,而供给端却因结构性因素反应迟钝,难以动态适配:

- 物流前置时间长:从原材料采购到成品入库,往往需要15~30天,无法满足突发性、短周期需求,带来响应滞后。

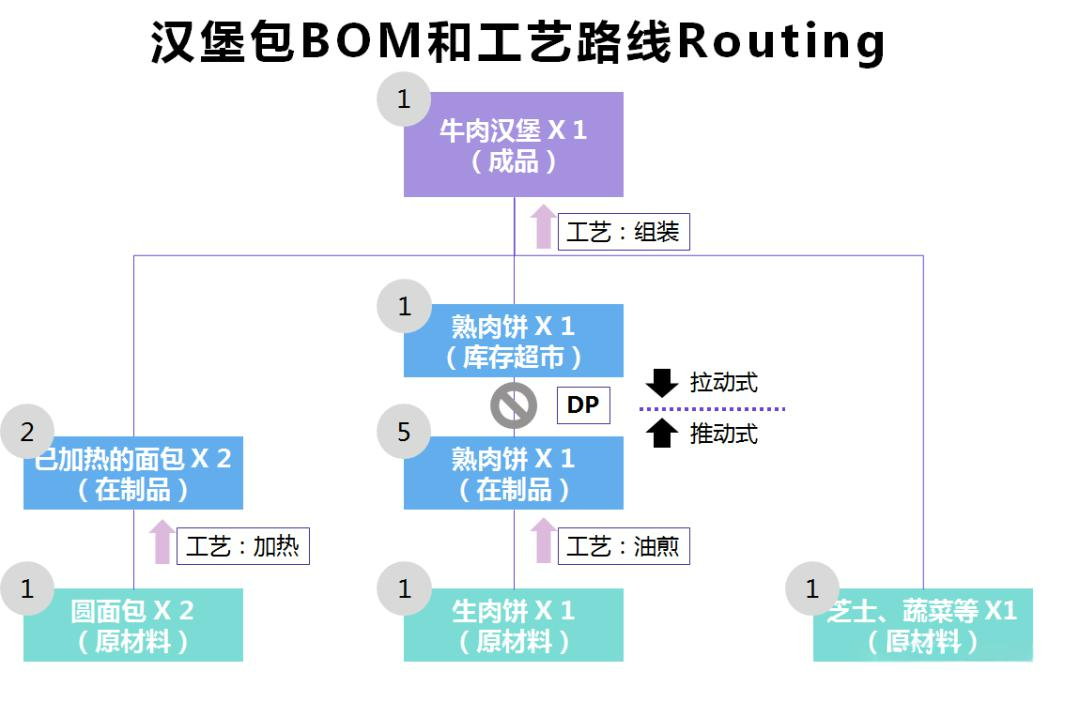

- 生产切换不灵活:在复杂BOM结构下,产品切换涉及模具更换、参数重置、质量校准等,过程耗时,成本高企,导致柔性不足。

- 供应商交付稳定性差:上游原材料供货波动大,如某关键零部件延迟到货,将引发整个生产计划延宕,放大末端客户需求风险。

3.3 信息系统的延迟与孤岛

即使客户需求明确,供应链各环节若无法及时感知和响应,也难以形成有效协同:

- 系统割裂:供应链上下游企业之间系统不互通,导致订单、库存、生产等关键数据无法实时共享,信息传导慢、失真严重。

- 缺乏真实需求识别机制:许多企业仅依赖B端客户订单驱动,而忽视C端用户行为、市场趋势等前瞻信号,导致预测滞后。

- 决策支持手段落后:依然采用Excel、邮件排产、人工调整等方式,难以支撑高频变动和即时响应,导致排产错乱、资源浪费。

错配的根源并非某一个环节失效,而是“需求不清—响应僵化—信息延迟”三重困境叠加,形成“失配闭环”。唯有从供、需、信三端同步优化,打通断点,才能实现真正意义上的精准协同。

四、核心概念剖析:总前置时间(Total Lead Time) vs 客户订货周期(Order Fulfillment Cycle Time)

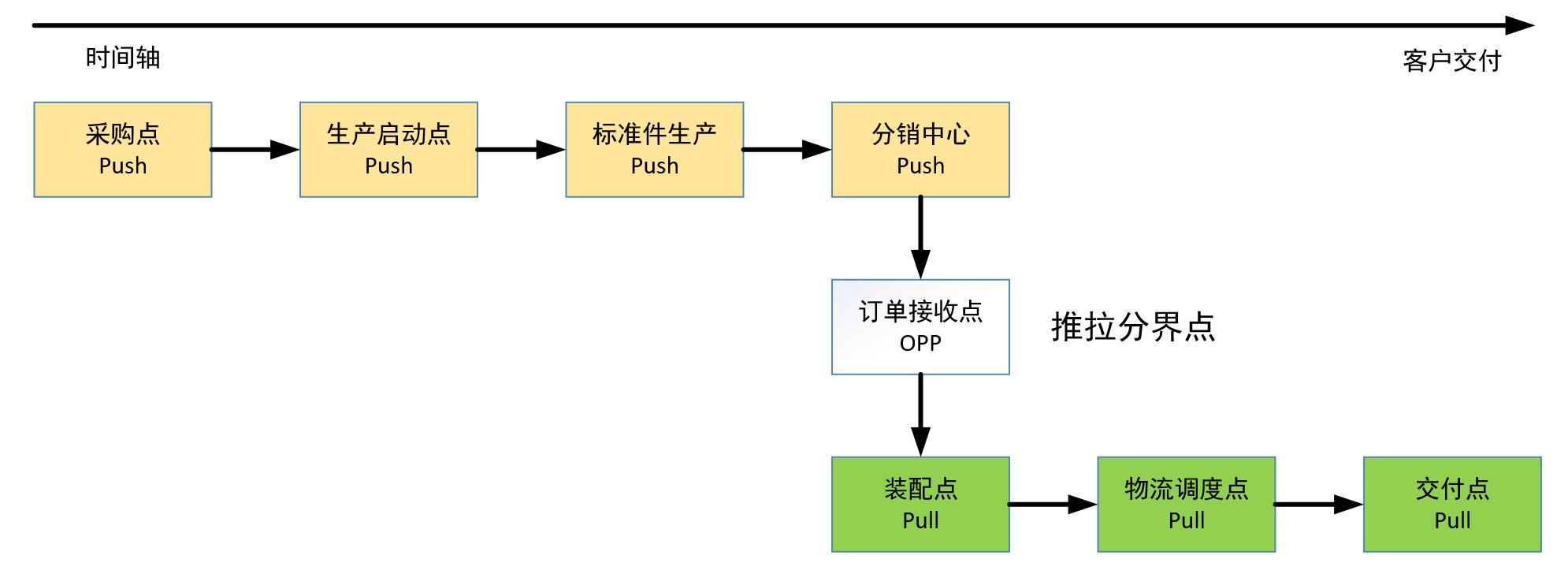

图片内容说明:

- 左侧为推式驱动区域,基于预测提前准备库存和产能。

- 中间“订单接收点”是典型的推拉分界点,客户订单进入,供应链由推转拉。

- 右侧为拉式驱动区域,根据实际订单进行装配、配送和最终交付。

总前置时间在图中对应从最左侧 “采购点” 启动,依次经过 生产启动、标准件生产、分销中心、订单接收点(OPP)、装配、物流调度,直至 交付点 的完整时间轴。它衡量的是企业内部整体运营效率和供应链资源配置能力。

客户订货周期(Order Fulfillment Cycle Time) 则从 订单接收点(OPP) 开始,涵盖 装配、物流调度到交付 的过程,代表客户从下单到收货的感知周期,是客户服务水平的直接体现。

两者最大的差异在于总前置时间包含了大量客户下单前的准备环节。若总前置时间过长且预测不准,企业需承担库存与资金压力;若订货周期过长,则会直接影响客户体验。总前置时间是企业“内部跑得多快”,客户订货周期是客户“等得多久”,两者差距越大,客户体验越差,供应链越需优化。

在汽车行业,总前置时间是指从原材料采购启动到整车交付客户的完整周期,通常超过 30 天,其中零部件采购环节占据最大比重,如发动机和芯片常需 10~20 天,整车制造约 2~5 天,后续运输与交付 7~15 天。而 客户订货周期则以客户下单为起点,涵盖订单处理、排产、装配与物流环节,平均为 21~40 天。两者存在时间错配:客户往往只感知到下单后的等待,而企业内部前端准备过程无法体现给客户。在按订单生产(BTO)模式 下,生产与采购仅在收到订单后启动,使总前置时间与客户订货周期重合,实现“拉平”,库存大幅降低,交付周期透明化,客户能实时了解进度,显著提升体验与满意度。

4.1 总前置时间和客户订货周期

根据供应链管理协会 ASCM(Association for Supply Chain Management) 及其 SCOR模型 的定义,总前置时间(Total Lead Time) 是指从原材料采购启动开始,经过生产制造、成品入库、物流配送,直至客户收到货物的完整端到端周期。它是衡量供应链整体响应速度、计划准确性和资源配置效率的重要指标。

为便于分析与优化,可将总前置时间分解为关键阶段:

| 阶段 | 包含环节 | 典型耗时占比(总前置时间) |

|---|---|---|

| 订单处理阶段 | 客户订单接收、确认、计划排程 | 5%~10% |

| 采购周期 | 原材料或零部件下单、供应商响应、交货入库 | 20%~30% |

| 生产制造阶段 | 生产加工、装配作业、质检及完工入库 | 25%~35% |

| 入库与备货阶段 | 成品入库、拣选、包装、出库准备 | 10%~15% |

| 物流配送阶段 | 国内运输、国际运输、清关、末端配送到客户 | 20%~30% |

说明:不同行业的前置时间结构存在显著差异。例如电子制造业中采购与生产占比更高,而快消品行业则更依赖物流环节效率。理解各阶段耗时结构,有助于企业精准识别瓶颈并进行优化。

简化模型表达:

- 采购周期:原材料与零部件采购及入库时间。

- 生产周期:制造加工与质检时间。

- 物流周期:成品运输及配送时间。

客户订货周期(Order Fulfillment Cycle Time) 是 SCOR 模型中的核心服务指标,用于衡量 从客户下单到客户收到货物的时间,反映客户感知的供应链响应速度。该指标通常包含以下环节:

- 订单接收与确认:客户提交订单并验证有效性;

- 订单处理与计划:企业根据库存或生产能力安排发货;

- 产品准备与发运:完成制造、拣货、包装与发货;

- 物流配送与交付:运输、清关及末端配送直至客户收货。

该周期越短,客户满意度通常越高。企业可通过优化库存布局、生产排程及物流网络来压缩订货周期,增强市场敏捷性。例如 iPhone 的零售端客户订货周期通常为 1~3天,依赖苹果的区域备货与快速配送能力;而其企业端总前置时间(含生产与跨境物流)约为 17~25天。这种客户期望与供应链响应之间的时间错配,凸显了缩短总前置时间的重要性。

4.2 行业总前置时间对比

| 行业 | 行业平均总前置时间(从采购到交付) | 领先企业总前置时间(优化后周期) | 备注与数据说明 |

|---|---|---|---|

| 快消品行业 | 5~10天 | 3~5天 | 高效分销网络与快速补货体系支撑频繁、小批量配送 |

| 电子制造业 | 20天左右 | 10~15天 | 生产复杂、零部件采购长;领先企业通过柔性制造和数字化协同缩短周期 |

| 服装行业 | 15~25天 | 7~12天 | 多品种、小批量特征;依赖柔性制造与供应链协同 |

| 汽车行业 | 30天以上 | 20~25天 | 零部件体系庞大;通过JIT与供应商协同降低周期 |

| 家电行业 | 20~30天 | 12~18天 | 产品复杂;智能制造和物流优化显著缩短周期 |

说明: 行业平均总前置时间涵盖采购、生产、仓储与配送等端到端环节。领先企业通过流程再造、柔性制造和数字化平台显著压缩各环节时间,实现对客户需求的快速响应。

4.3 如何缩短总前置时间

缩短总前置时间是供应链敏捷化和客户满意度提升的核心路径。它不仅降低库存和资金占用,还能增强企业应对需求波动和突发事件的韧性,并带来现金流加速和市场竞争力提升。

| 优化方向 | 具体措施 |

|---|---|

| 采购优化 | 建立供应商管理库存(VMI),实现自动补货;拓展多渠道采购,降低供应风险 |

| 生产流程精益化 | 引入柔性制造与准时化生产(JIT);建设数字化车间和MES系统,提高生产效率 |

| 物流配送升级 | 建设区域分拨中心,优化配送路径;应用智能物流管理系统,提升运输效率 |

| 信息技术赋能 | 应用大数据与AI预测需求,动态调整库存;建立供应链协同平台,实现信息共享 |

| 流程协同与激励机制 | 推动跨部门、跨企业协作;建立绩效激励机制,提升响应速度 |

总前置时间与客户订货周期的差距,是供应链计划与客户需求匹配的核心挑战。通过端到端流程协同和数字化优化,企业可以有效缩短前置时间,实现快速响应与高服务水平的平衡。

五、典型错配模型与匹配策略

在解决供需匹配问题时,必须从结构机制上理解错配的本质,并匹配相应的策略和技术路径。以下从“解耦点模型”与“匹配策略矩阵”两个角度展开探讨,为供应链建立高效、柔性的响应机制提供参考。

5.1 解耦点(Decoupling Point)模型

解耦点是供应链中连接推式与拉式的关键节点,是实现供需匹配的战略性位置。它通过设置缓冲库存或半成品库存,使预测驱动(Push)与订单驱动(Pull)在此“解耦”,从而在不确定需求与有限资源之间建立缓冲机制。

| 模式 | 说明 | 优点 | 缺点 |

|---|---|---|---|

| Make to Stock (MTS) | 基于需求预测生产成品,放入库存 | 响应速度快 | 库存风险高,预测依赖强 |

| Make to Order (MTO) | 收到客户订单后开始生产 | 降低库存积压 | 响应时间较长,错失订单风险 |

| Assemble to Order (ATO) | 模块提前准备,订单触发最终组装 | 平衡交期与库存 | 需模块标准化,流程复杂 |

| Engineer to Order (ETO) | 产品从设计开始依客户定制 | 满足个性化需求 | 交付周期长,资源占用高 |

策略启示:

企业可根据产品特性与客户需求,将解耦点前移或后置:高预测性产品适用MTS;高不确定性、个性化需求应采取MTO或ATO策略。关键在于找准“变动点”,将缓冲机制置于节奏断层前,实现最小成本下的最大适配。

5.2 匹配策略矩阵

不同需求情形下,应匹配不同的供给响应策略与技术支撑。以下矩阵总结了典型的需求特征、对应匹配策略及推荐技术路径:

| 需求特征 | 匹配策略 | 技术支撑 |

|---|---|---|

| 不确定 + 波动大 | 动态库存 + 快速补货 | DDMRP(需求驱动MRP)、AI智能补货系统 |

| 品类多样 + 小批量 | 柔性制造 + 延迟定制 | 模块化BOM设计、柔性产线、3D打印 |

| 高频 + 近端交付 | 前置仓 + 同城配送 | 仓储管理系统(WMS)、运输管理系统(TMS) |

| 长周期 +稳定批量 | 产能规划 + 长单协同 | APS系统、高级排产软件 |

| 客户定制 + 需求变化快 | 快速设计响应 + 多版本协同配置 | PLM系统、配置引擎(Product Configurator) |

策略说明:

- 面对不确定性大的需求,不可再依赖静态预测模型,而应通过动态补货与智能算法调整库存策略,提升韧性。

- 多SKU、小批量需求情境下,需依靠柔性制造与延迟定制降低切换成本,提升差异化满足能力。

- 城市末端的高频、即时需求,则适合采用前置仓+智能配送模式,以提升时效与履约体验。

- 对于大宗、稳定订单,应聚焦于中长期产能配置与协同计划,以降低单件成本、稳定产能利用率。

六、解决方案:打通供需匹配的五大路径

要实现高效的供需匹配,企业不能仅靠单点优化,而应从系统维度出发,构建一套涵盖预测、库存、生产、协同与信息系统的全链条能力框架。本节提出五大关键路径,帮助企业打通匹配断点,构建面向不确定环境的敏捷响应系统。

6.1 提前感知:建立需求预测机制

供需匹配的第一步是“看见未来”。通过建立科学、动态的需求预测机制,企业可以大幅提升对需求波动的感知能力,避免盲目生产与无效备货。

- 搭建完整的客户历史订单库,以结构化数据支持模型训练与趋势洞察。

- 运用时间序列分析方法(如ARIMA、指数平滑)识别季节性波动、周期趋势;在高度波动场景下,使用机器学习模型(如LSTM、XGBoost)预测销售“波峰”与爆款走势。

- 引入AI需求识别系统(Demand Sensing),结合销售、社交媒体、天气、促销、地理等多源数据,提升对“即将发生”的短期需求变化的感知力。

6.2 前置库存布局:设置缓冲带

当预测无法完全准确时,库存就是供需之间的“安全垫”。科学配置库存层级与位置,有助于应对需求高峰和不确定性。

- 为关键SKU设定安全库存与目标库存水平,通过算法动态调整。

- 采用“解耦点库存”策略,在预测与订单之间设缓冲区,平衡效率与响应。

- 在城市末端部署前置仓,靠近客户实现快速交付,特别适用于高频、小批量订单。

- 明确哪些产品采用“预测生产”,哪些则保留至订单触发再进行“订单驱动组装”(MTO/ATO模式)。

6.3 柔性化生产与采购

面对复杂、多变的市场需求,刚性的产线与僵化的采购流程已难以应对,建设柔性能力成为关键。

- 建设多品种、小批量柔性产线,缩短切换时间、减少停工损耗。

- 与关键原材料供应商签订框架协议或设置寄售库存,保障突发订单时的快速响应能力。

- 优化BOM结构与工艺路由,推动模块化设计,降低生产切换与个性化定制的成本负担。

6.4 客户协同机制

客户不再是“黑箱”,而是匹配机制中的重要参与方。通过建立需求协同机制,企业可将不确定的需求“前置化”,将波动消化在供应链前端。

- 与核心客户共建协同计划机制(CPFR),共享销售预测与补货计划,实现滚动计划与联合决策。

- 设置“订货窗口期”,通过订单锁定机制降低临时变更,提高产线与供应稳定性。

- 实施**VMI(Vendor Managed Inventory)**模式,由供应商基于实际销售数据自主补货,减少中间环节的信息失真与库存积压。

6.5 信息系统集成化

供需匹配最终落地,依赖于信息系统的支撑与数据流的高效协同。系统割裂和数据滞后是匹配断点的根源。

- 打通ERP、WMS、MES、TMS系统,实现从订单、库存、生产到物流的全链路数据流转。

- 设置“订单驱动链路追踪系统”,实时掌握每一笔需求的执行状态,打通从客户下单到最终交付的全过程可视化。

- 引入BI大屏可视化看板与预警机制,实时监控库存状态、需求波动、履约延迟等关键指标,做到“感知在前、响应在先”。

这五条路径相互支撑,构成一个以需求为中心的动态供应链匹配体系。它不仅提升了运营效率与服务水平,更赋予企业在不确定环境中的生存力与竞争力。

七、案例复盘:A公司供需匹配优化路径

背景简介:

A公司是一家专注于小家电产品的制造与销售的中型企业,产品涵盖加湿器、电饭煲、空气炸锅等多个快速消费电子类目,具有明显的季节性与促销驱动特点。面对市场日益波动的需求、品类SKU数不断增长以及电商平台高时效性要求,原有“预测驱动+集中制造+统一发货”的运营模式逐渐暴露出供需错配的典型弊病。

优化前的问题表现:

- 平均订单交付周期长达15天,大大低于电商平台(如天猫、京东)所要求的48小时履约标准,客户频繁催单,影响品牌信誉。

- 客户投诉率高达12%,主要集中在“缺货、发错货、延迟交货”等环节。

- 库存周转率仅为2.5次/年,大量积压库存占用资金,预测不准导致爆款缺货、冷门压仓,形成双重浪费。

匹配优化路径与具体措施:

为解决以上问题,A公司以“提升供需匹配精度”为目标,开展了多维度的结构性优化,核心措施包括:

- 构建“推拉分界”模型:

通过业务流程再设计,将原有预测驱动模式改造为“推-拉解耦”结构。在生产与配送之间设置解耦点库存,将标准件、模块预生产,最终装配环节在收到客户订单后再快速完成。这一举措大幅提升了灵活性与响应速度。 - 布局区域前置仓:

针对华东、华南等高销量区域,A公司部署了区域性前置仓,不仅缩短了终端配送时间,也实现了部分库存的地理前移,有效缓解了集中式仓储带来的调拨延迟问题。 - 引入柔性产线与AI预测模型:

投入改造柔性装配线,实现SKU快速切换生产,降低批次生产限制。与此同时,引入基于历史订单与促销因素的LSTM预测模型,动态生成高频SKU的补货计划,提高预测准确率。

优化后的显著成效:

- 平均交付周期缩短至3.2天,覆盖全国90%的订单在72小时内完成发货;

- 客户满意度提升至93%,投拆率显著下降,复购率提升超过15%;

- 库存周转率提升至6.2次/年,原材料与成品库存减少近40%,资金周转能力显著增强。

这一案例表明:从结构、流程、技术到前置布局的系统优化,是解决供需错配的关键路径。通过构建“预测-订单”的双驱动模式,借助柔性能力与数字化技术,企业能够在不确定的市场中实现精准、高效、弹性的供需匹配

八、总结:匹配,不是压库存,而是协同

供需匹配绝不仅仅是简单的“谁听谁的”命令式执行,而是一种基于流程设计、技术赋能与多方协同共识的系统性能力构建。它强调的是通过精准的数据采集和分析,实现对需求的前置感知,打破传统“订单延迟响应”的被动局面,进而推动供应链从线性、单向流动向动态、双向协同转变。这样的匹配机制,不是靠压库存来应对不确定性,而是依托信息共享、快速响应和资源优化,实现供应链全流程的无缝衔接和高效运转。通过构建以客户需求为核心的柔性供应链,企业能够快速适应市场波动,提升交付速度和服务质量,降低运营成本,最终实现供应链的精准匹配与协同共赢。这种思路不仅提升了供应链的抗风险能力,也为企业的持续创新和竞争力提升奠定了坚实基础。

供应链匹配的核心在于打通信息与流程断点,实现供需双方的精准协同。只有通过数据驱动、流程优化和多方协作,才能构建高效、柔性的供应链体系。精准匹配不仅提升响应速度和客户满意度,更有效降低库存和运营成本,助力企业在激烈竞争中保持优势,实现可持续发展。

参考文献

- Chopra, S. & Meindl, P. (2021). _Supply Chain Management: Strategy, Planning, and Operation.

- Simchi-Levi, D. (2004). _Designing and Managing the Supply Chain.

- 《供应链金融与运作管理》高等教育出版社,2023。

浙公网安备 33010602011771号

浙公网安备 33010602011771号