DeviceNet转ProfiNet工业协议网关:搭建发酵罐压力传感器与PLC通信桥梁

一、案例背景与核心需求

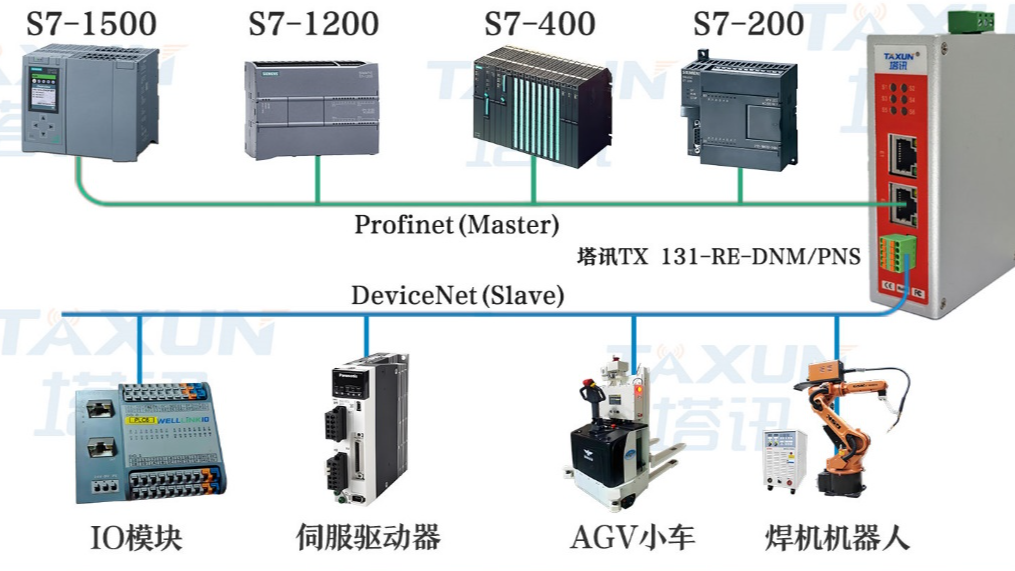

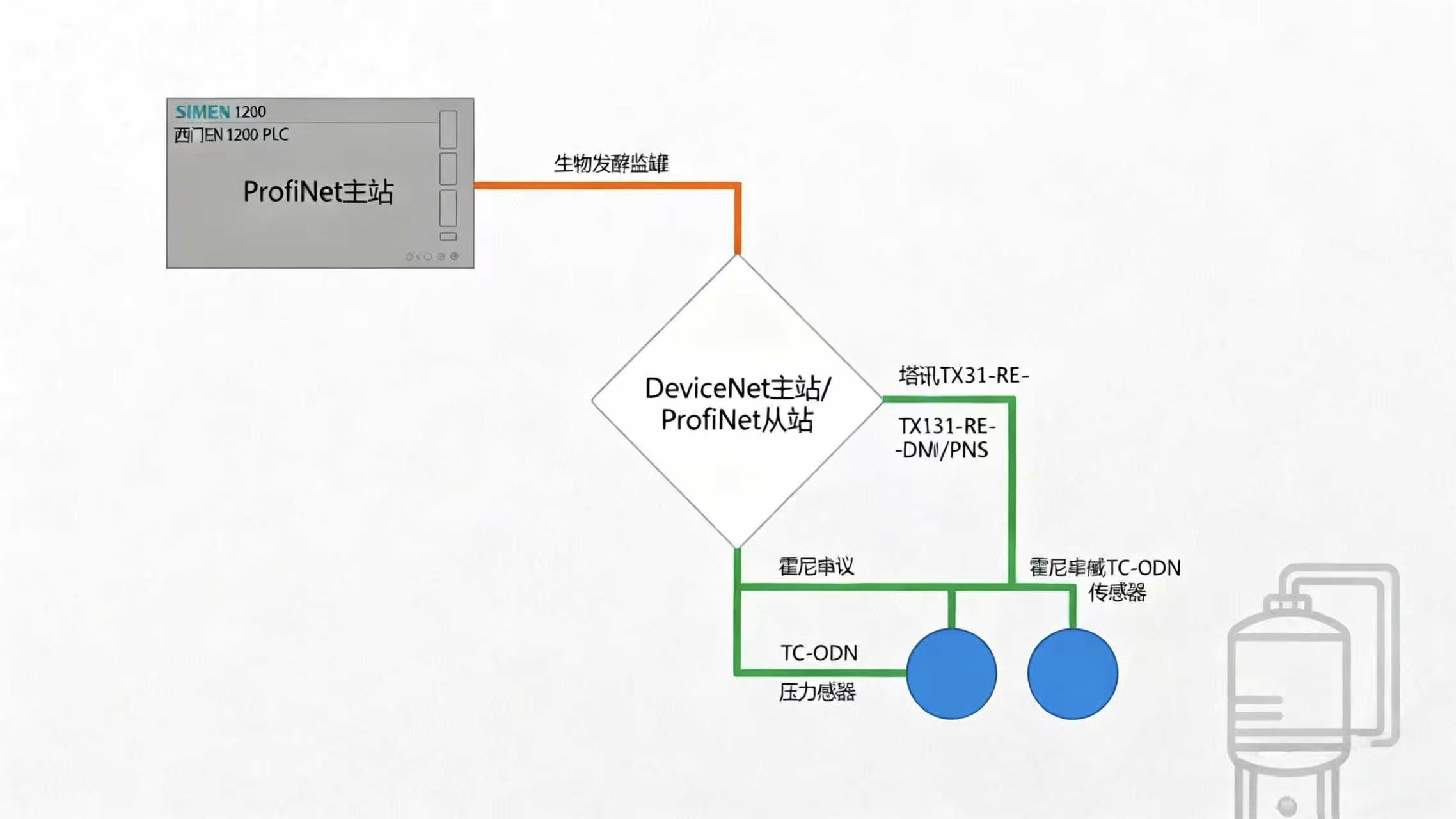

某大型生物制药企业位于长三角医药产业园,主要生产重组蛋白类药物和生物疫苗,其核心生产环节依赖 30 台 500L 不锈钢生物发酵罐。生物发酵过程中,罐内无菌压力环境的稳定性直接决定药品质量,需严格维持在 0.03 - 0.05MPa 的恒定范围。压力过低会导致外界空气渗入,引发杂菌污染,造成整批物料报废;压力过高则可能损坏发酵罐密封结构,同样破坏无菌环境。采用塔讯品牌的TX 131-RE-DNM/PNS型号协议转换网关。该网关需承担 DeviceNet 协议主站和 ProfiNet 协议从站的双重角色,搭建 PLC 与传感器之间的通信桥梁,实现压力数据的实时传输与设备联动控制,同时满足制药行业 GMP 认证对生产过程可追溯、数据可留存的严格要求。本案例详细记录该方案的实施全过程及应用成效,涉及设备均明确标注品牌与型号。

二、 核心设备清单

-

主控制器:西门子 S7 - 1200 PLC,型号 CPU 1214C DC/DC/DC(品牌:西门子,型号:6ES7214 - 1AG40 - 0XB0),具备 14 点数字量输入、10 点数字量输出,支持 ProfiNet 通信,适配工业级恶劣环境,作为整个控制系统的核心,负责数据处理与逻辑控制。

-

压力传感器:霍尼韦尔 TC-ODN 压力传感器,测量量程 0 - 0.1MPa,精度 ±0.05% FS,具备耐蒸汽灭菌特性,防护等级 IP67,适配发酵罐高温灭菌工况,负责采集罐内气相与液相压力数据。

-

协议转换网关:塔讯TX 131-RE-DNM/PNS工业智能网关,支持 DeviceNet 主站与 ProfiNet 从站双模式切换,DeviceNet 侧最多可接入 32 个从站设备,ProfiNet 侧支持实时数据传输,工作温度范围 - 45℃~+85℃,满足车间复杂温湿度环境。

-

组态软件:西门子 TIA Portal V17,用于 PLC 程序编写、网关组态配置及设备集中管理。

-

辅助设备:西门子 KTP700 Basic 触摸屏,用于压力数据实时显示与参数设定;DeviceNet 屏蔽电缆抗电磁干扰,保障传感器数据稳定传输;ProfiNet 工业以太网电缆。

三、详细实施方案

(一) 硬件部署与接线

-

网关安装位置:在每个发酵罐的独立控制柜内安装 1 台塔讯TX131-RE-DNM/PNS工业级协议转换网关,控制柜防护等级 IP54,避免网关受车间蒸汽与粉尘影响。网关采用导轨式安装,固定在控制柜内部的 35mm 标准导轨上,便于后期维护。

-

DeviceNet 侧接线(网关作为主站):每台网关接入 2 台霍尼韦尔 TC - ODN 压力传感器,分别监测发酵罐内气相压力和液相压力。采用 Belden 3070A 屏蔽电缆,将传感器的 DeviceNet 接口与网关的 DeviceNet 主站接口(端子编号 DN+、DN -、GND)对应连接。在 DeviceNet 总线的两端加装 120Ω 终端电阻(集成于网关与最后一台传感器内),抑制信号反射,提升通信稳定性。传感器供电由网关自带的 24V DC 电源模块提供,确保供电一致性。

-

ProfiNet 侧接线(网关作为从站):通过西门子 6XV1840 - 2AH10 工业以太网电缆,将网关的 ProfiNet 接口(RJ45 端口)接入车间 ProfiNet 交换机,再由交换机连接至西门子 S7 - 1200 PLC 的 ProfiNet 接口。为实现集中管理,为每台网关分配独立的 IP 地址(如 192.168.0.101~192.168.0.130),与 PLC 的 IP 地址(192.168.0.1)在同一网段。

-

其他接线:将西门子 KTP700 触摸屏通过 ProfiNet 电缆接入交换机,实现与 PLC 的数据交互;PLC 输出端连接发酵罐的泄压阀、补压泵等执行器,用于压力异常时的联动控制。

(二)软件组态与参数配置

-

网关 GSD 文件导入:打开西门子 TIA Portal V17 软件,新建项目并添加西门子 S7 - 1200 CPU 1214C 控制器。下载塔讯TX 131-RE-DNM/PNS工业级协议转换网关的 GSD 文件并导入软件,在 ProfiNet 设备列表中找到该网关型号,将其添加为 ProfiNet 从站,并分配预设的 IP 地址。

-

DeviceNet 主站配置:通过网关自带的配置软件 “TowerComm Config Tool”,设置网关的 DeviceNet 主站参数。波特率设为 500kbps,匹配霍尼韦尔 TC - ODN 传感器的通信速率;为每台传感器分配唯一的节点地址(1~64),并映射传感器的压力数据寄存器至网关的 ProfiNet 数据区,确保 PLC 可直接读取。

-

PLC 程序编写:在 TIA Portal 中编写控制逻辑,首先编写数据采集程序,通过 ProfiNet 读取网关传输的压力数据,并存储至 PLC 的数据块中;其次编写压力闭环控制程序,当气相压力低于 0.03MPa 时,触发补压泵启动,高于 0.05MPa 时,开启泄压阀;最后编写故障联锁程序,若压力数据异常或通信中断,立即触发声光报警并记录故障时间与数据。

-

触摸屏组态:在触摸屏软件中设计监控画面,包含实时压力显示、历史趋势曲线、参数设定窗口及故障报警弹窗,方便操作员直观掌握发酵罐运行状态。

(三)分阶段调试

-

硬件调试:接通电源后,检查各设备指示灯状态,西门子 PLC 运行灯(RUN)绿灯常亮,塔讯网关的 DeviceNet 和 ProfiNet 指示灯均为绿色,霍尼韦尔传感器电源灯正常亮起,无故障报警。使用万用表检测接线端子电压,确保供电稳定。

-

通信调试:在 TIA Portal 中监控 PLC 与网关的通信状态,ProfiNet 通信状态显示 “已连接”;通过网关配置工具查看 DeviceNet 主站与传感器的通信状态,确认数据传输正常,无丢包现象。

-

联动调试:模拟发酵罐压力变化,人为调整传感器测试值,PLC 可快速响应并触发执行器动作,触摸屏同步显示压力变化与设备状态,故障报警功能正常,数据刷新周期稳定在 10ms 内。

四、应用成效与总结

该方案实施后,企业生物发酵罐的无菌压力监控实现全自动化、高精度运行,取得显著成效。在运行稳定性方面,塔讯TX 131-RE-DNM/PNS协议转换网关的双协议转换能力表现优异,压力数据传输丢包率为 0,数据刷新周期稳定在 10ms 内,霍尼韦尔 TC - ODN 传感器的测量精度得到充分发挥,压力监测误差控制在 ±0.001MPa 内,发酵罐无菌环境达标率从原来的 75% 提升至 100%。

在生产效益方面,彻底杜绝了因压力异常导致的杂菌污染问题,发酵罐批次合格率提升 25%,年减少药品报废损失超 150 万元。同时,相比传统人工巡检,该系统无需专人值守,维护成本降低 60%,且所有压力数据自动存储至 PLC,满足 GMP 认证对生产过程可追溯的要求。

在设备适配性方面,塔讯网关的工业级设计完美适配车间高温、高湿及蒸汽灭菌的复杂工况,连续运行无故障时间超 360 天;西门子 S7-1200 PLC 的强大逻辑处理能力与霍尼韦尔传感器的高精度特性相得益彰,三者形成稳定可靠的控制闭环。

本案例通过塔讯TX131-RE-DNM/PNS协议转换网关成功解决了西门子 PLC 与霍尼韦尔传感器的协议兼容问题,为制药行业生物发酵环节的压力监控提供了可复制的完整方案,兼具技术先进性与实际应用价值。

浙公网安备 33010602011771号

浙公网安备 33010602011771号