PADS丨PCB拼板

在PCB设计中,拼板(Panelization)是为了提高生产效率、降低成本而将多个相同或不同的电路板组合成一个大板。

1. 常见的拼板方式

1.1 V-Cut(V型切割)

- 原理:在PCB间切割V型槽,深度为板厚的1/3~1/2,分板时沿槽掰断。

- 适用场景:

- 规则矩形板。

- 板间无间距或间距极小(通常0.5mm内)。

- 优点:

- 分板效率高,成本低。

- 节省板材空间。

- 缺点:

- 仅适用于直线分割,不适用于曲线或异形板。

- 分板时可能产生应力,影响边缘元件。

1.2 邮票孔(Breakaway Tabs / Mouse Bites)

- 原理:用多个微小孔(直径0.5~1mm)连接拼板,分板时折断连接处。

- 适用场景:

- 异形板(非矩形)。

- 板间需保留较大间距。

- 优点:

- 灵活性高,支持复杂外形。

- 分板应力较小,保护边缘元件。

- 缺点:

- 分板后需打磨毛刺。

- 微孔占用额外空间,降低材料利用率。

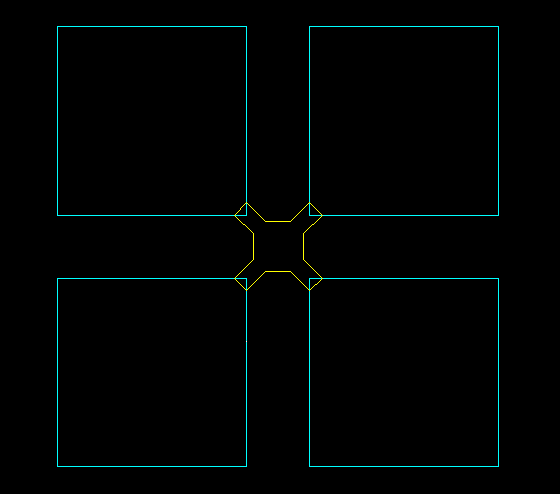

1.3 连接条(Hollow Bridges)

- 原理:用窄长条连接板边,条中间镂空(类似“工”字形),分板时铣断连接条。

- 适用场景:

- 板边有精密元件,需避免分板应力。

- 对毛刺要求严格的场景。

- 优点:

- 分板平整,毛刺少。

- 减少应力对元件的影响。

- 缺点:

- 加工复杂,成本较高。

- 连接条占用空间。

1.4 混合拼板(组合方式)

- 结合多种方式(如V-Cut+邮票孔),用于处理:

- 板内包含不同形状的小板。

- 需同时兼顾分板效率和异形板需求。

2. 拼板决策因素

| 因素 | 推荐方式 |

|---|---|

| 规则矩形板 | V-Cut(性价比最高) |

| 异形板/曲线边缘 | 邮票孔 |

| 板边有精密元件/板边为半孔设计 | 连接条 |

| 混合形状 | V-Cut+邮票孔组合 |

3. 关键设计规范

3.1 工艺边(Rail)

- 拼板四周添加 5mm~10mm 的工艺边,用于SMT传送和定位。

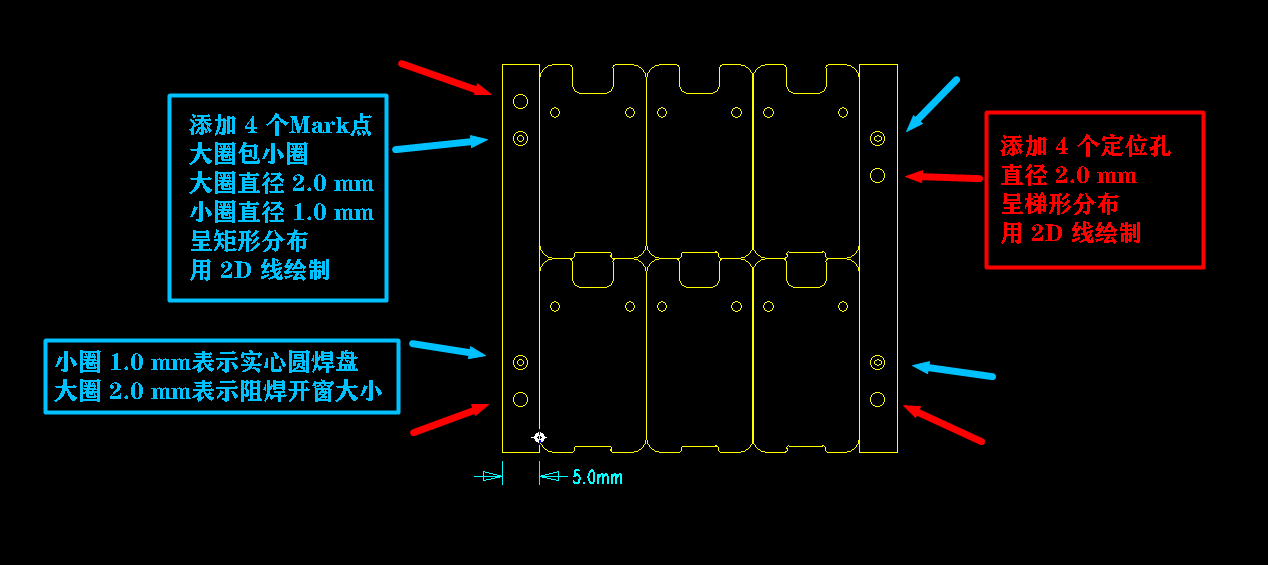

- 添加光学定位点(Fiducial Mark)和定位孔。

3.2 线宽与图层

- 拼板的图形建议绘制在 Drill Drawing 钻孔层。

3.3 分板可靠性

- 邮票孔间距建议1.5~2mm,孔径≤0.8mm。

- V-Cut角度通常30°~45°,深度误差±0.1mm。

3.4 元件避让

- 拼板板边 5mm 内无放置高元件(如电解电容),避免分板碰撞。

3.5 添加标记

- 添加分板标记(如箭头)和板号。

3.6 拼板方向

- 统一元件朝向(如极性元件),提高贴片效率。

4. 操作步骤

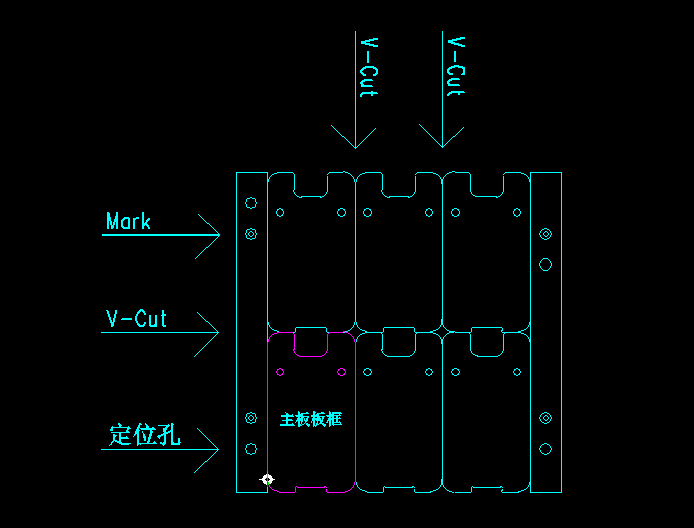

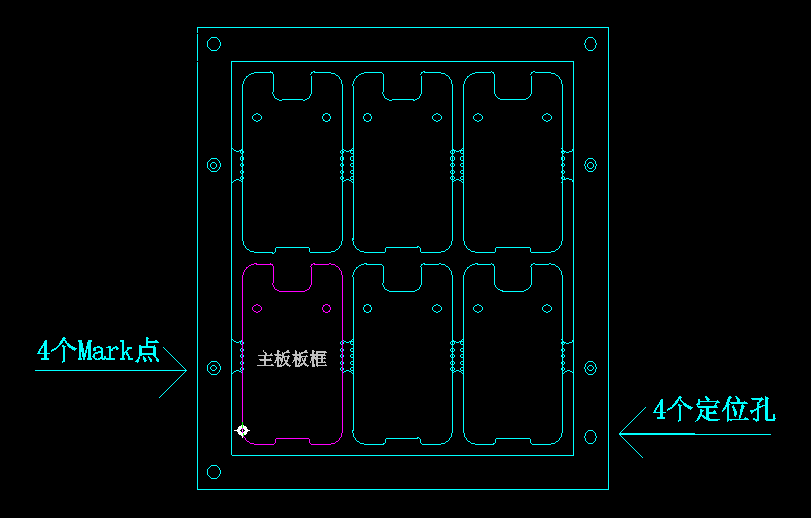

4.1 V-Cut

-

先在图形上某处设置原点,并设置 5mm 的栅格,方便后续操作。

-

选择板框后,复制粘贴,会得到2D线的板框,接着再继续复制该2D线的板框,进入PCB封装编辑器,粘贴得到2D线的板框。

-

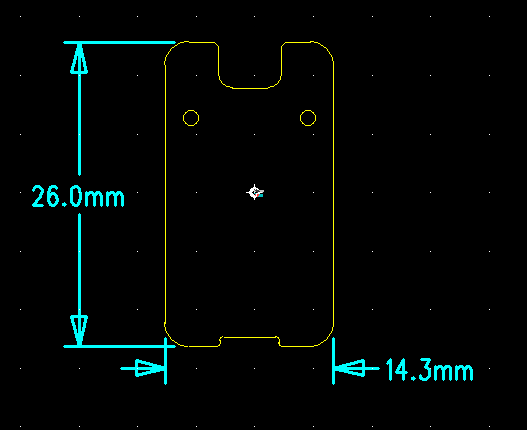

将单位改为毫米,并量出图形的长与宽。

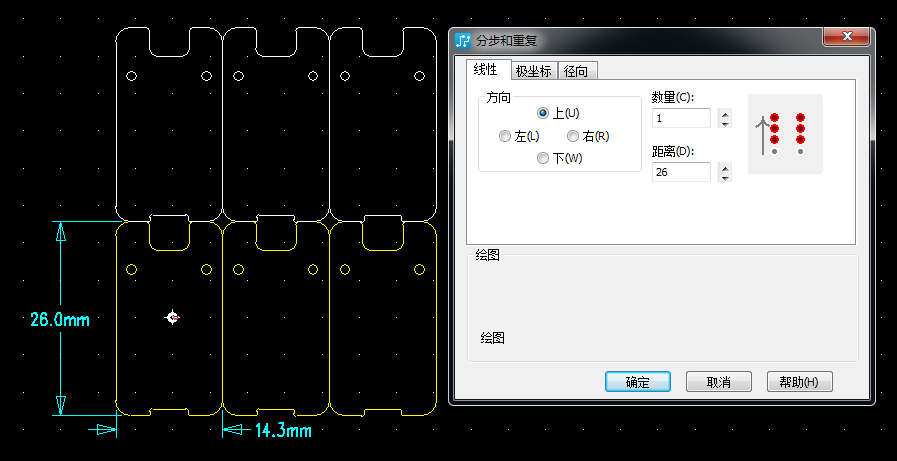

- 选择图形,右键选择“分步与重复”,根据需要,设置相应的方向与数量。

- 利用栅格,添加宽度为 5mm 的工艺边。

- 在工艺边中添加 Mark 点和定位孔。

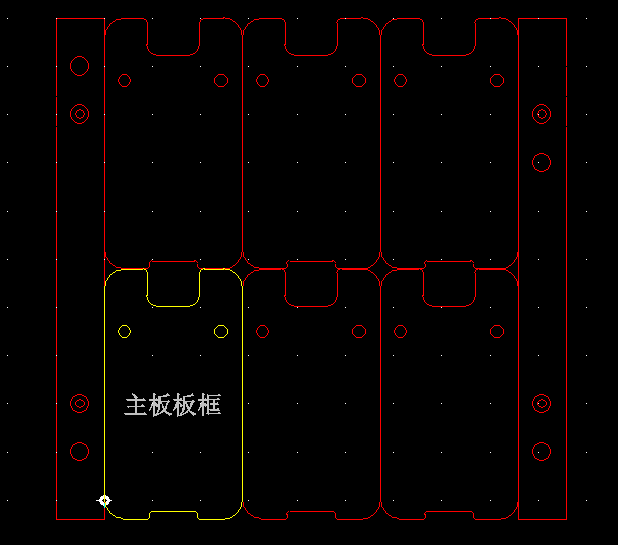

- 设置与 步骤1 相同位置的原点与栅格,在“设置-设计”中选择 “按原点移动”。复制该绘制完的图形,退出封装编辑器,返回主界面并粘贴图形,即可将拼板图形与板框图重叠。

- 添加箭头标记,最后将拼板图形及标记合并后统一设置在 “Drill Drawing” 钻孔层。

4.2 邮票孔

- 邮票孔关键参数

- 孔的大小:建议5至8个直径 0.60mm 的无铜孔为一组(不建议邮票孔个数少于5)。

- 两孔间隙:孔边到孔边 0.35-0.4mm 的间隙,至少要保证 0.3mm 的间隙以保证有足够的连接强度(板越薄需适当加大间隙)。

- 孔的组数:至少需要相对称的2组(限长宽在 30mm 内),依实际板大小及器件重量调整组数,建议每隔 50-60mm 增加一组邮票孔。

- 孔的位置:加在板框线的中心线或伸到板内 1/3 处 ,如板边有过孔、线路、安装孔及伸出元器件尽量避开。

- 两排孔的间隙:常规间隙是 1.6mm 或 2.0mm,最小需要 1.2mm 的间隙(低于这个数值会引起邮票孔连孔断钻头或钻歪)。

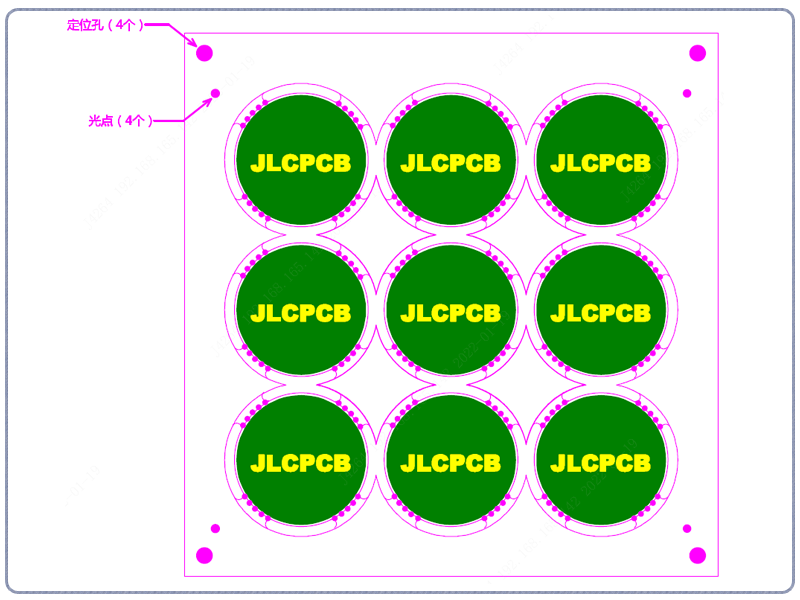

- 与“V-Cut”步骤一样,利用“原点”、“栅格”、“分布与重复”等在“PCB封装编辑器”里绘制,如下图:

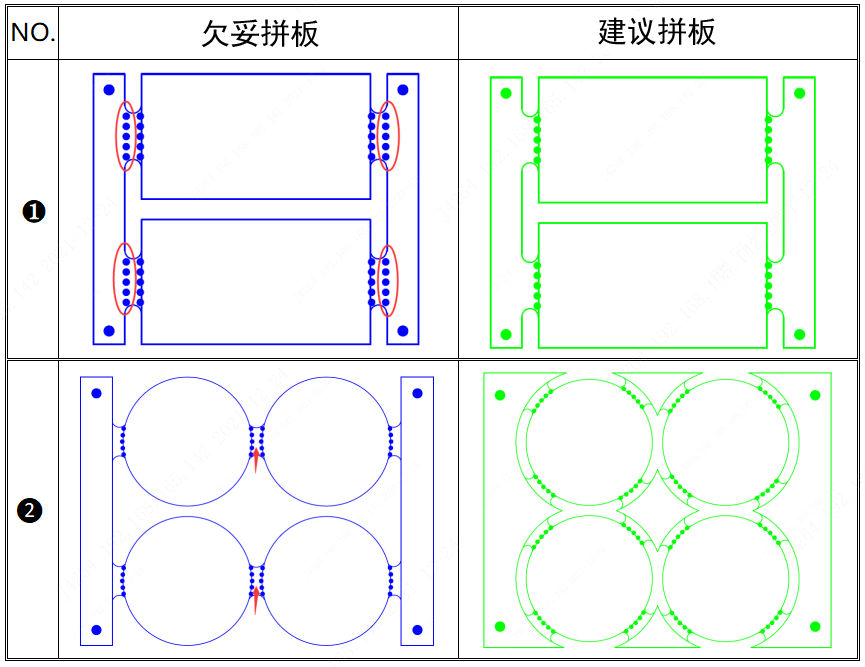

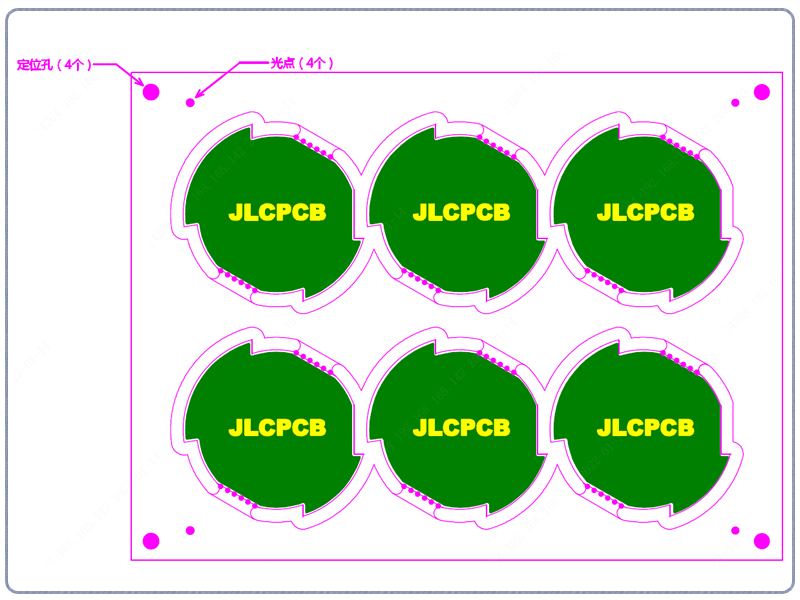

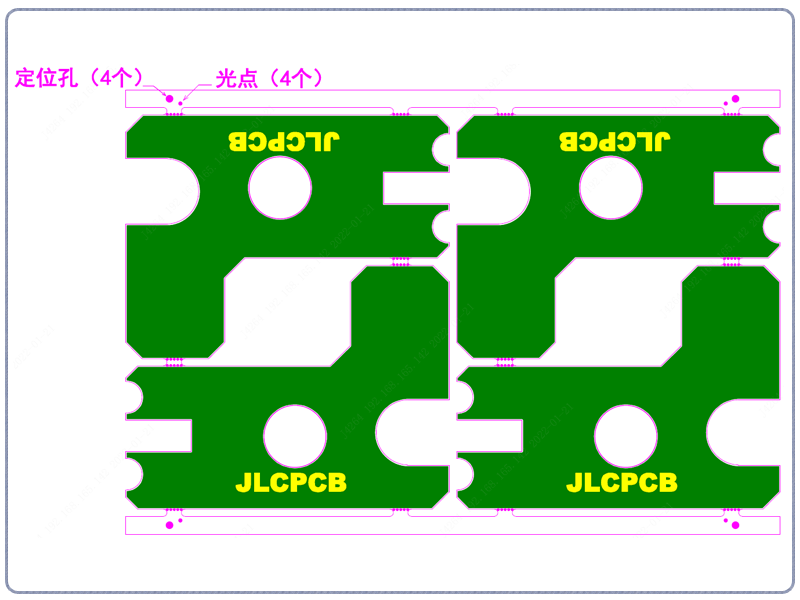

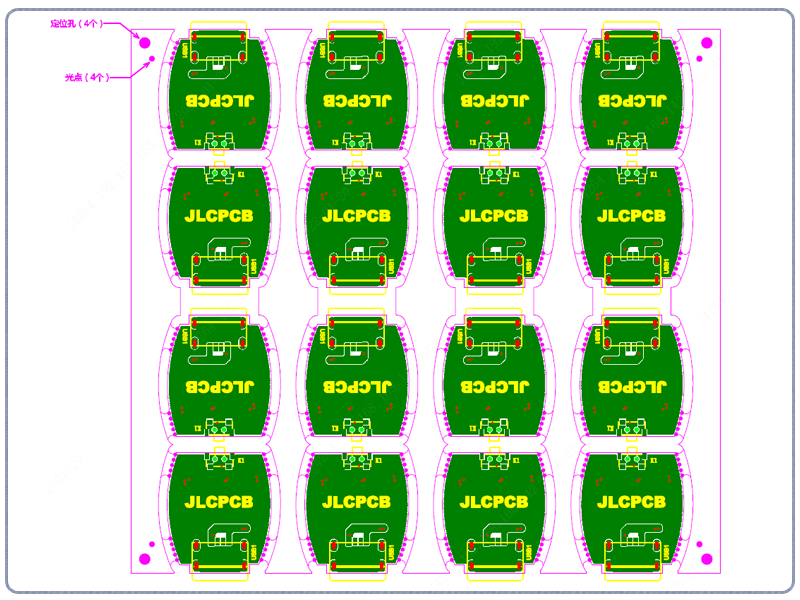

- 嘉立创的拼板示例图

- 靠近工艺边的不需要加邮票孔,邮票孔只需要加在板外形这一边(上图红圈处);而板与板之间邮票孔相连的,两边都要加邮票孔(上图红箭头处)。

- 圆形板邮票孔尽量加带空板的斜角位置,以保证有较宽空白板用于受力分板。

4.3 连接条

浙公网安备 33010602011771号

浙公网安备 33010602011771号