Introduction about Production Test

📚 使用须知

- 本博客内容仅供学习参考

- 建议理解思路后独立实现

- 欢迎交流讨论

简述

📘 Massive MIMO与RRU生产测试流程详解与案例

这份PPT系统介绍了无线通信设备(特别是Massive MIMO有源天线系统和传统RRU)在生产环节的测试流程、系统架构、硬件配置及测试工装设计。下面我将为你逐部分详细阐述,并配以具体案例,帮助你理解从单板到整机的完整生产测试体系。

Massive MIMO生产测试概述

Massive MIMO

Massive MIMO(大规模多输入多输出) 是 5G 及 6G 移动通信的核心关键技术,通过在基站侧配置成百上千根天线阵列,同时服务多个用户终端,实现频谱效率、系统容量和通信可靠性的数量级提升,是支撑 “万物互联” 的核心技术之一。

Massive MIMO 是传统 MIMO 技术的超大规模扩展,核心是利用天线阵列的空间维度资源,通过算法实现对信号的精准调控,其关键机制包括:

-

空间复用

基站通过精确的信道估计,区分不同用户的空间信道特征,在同一时频资源上同时向多个用户发送独立数据流,或同时接收多个用户的信号,从而大幅提升频谱利用率。相比传统

MIMO仅支持数对数据流,Massive MIMO可支持数十甚至上百对并行数据流。 -

波束成形(

Beamforming)通过对天线阵列中各天线的信号相位和幅度进行加权调控,将发射能量聚焦成窄波束精准指向目标用户,同时抑制对其他用户的干扰。这种 “定向传输” 特性,不仅提升了接收信号强度,还能减少小区间干扰,尤其适用于毫米波等高频段通信(高频信号衰减快,需波束聚焦补偿)。

-

空间分集

大量天线的配置大幅提升了信道的分集增益,即使部分天线受遮挡或干扰,剩余天线仍能保持稳定通信,显著提高了信号传输的可靠性,降低了误码率。

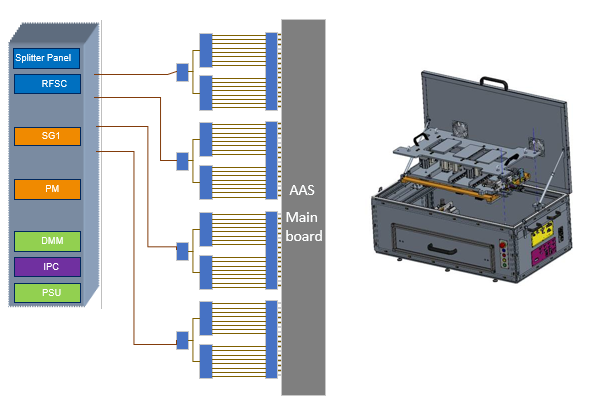

主控板测试与测试类型演变

-

核心内容:

-

主控板测试 (

MB Test):Massive MIMO系统的“大脑”测试,包含数字基带功能测试(Digital cases)和基础收发信机功能测试(Basic TX/RX RF cases)。 -

测试类型演变:生产测试正经历从传导测试 (

Conducted Test) 向空中下载测试 (OTA Test) 的演进。-

传导测试:通过射频电缆、连接器(如

SMA)直接连接被测设备进行测试。这是最传统、基础的方式。 -

OTA测试:在微波暗室中,通过空间无线链路对包含天线的完整设备进行测试。这是Massive MIMO等一体化有源天线产品的最终测试形态,因为它能最真实地反映整机辐射性能。

-

-

| 对比维度 | 数字基带功能测试 | 基础收发信机功能测试 |

|---|---|---|

| 测试范围 | 仅数字基带模块,数字域 | 基带 + 射频整机,数字域 + 模拟射频域 |

| 信号类型 | 基带数字信号(如 IQ 数据) | 射频模拟信号 + 基带数字信号 |

| 核心关注点 | 数字信号处理逻辑、协议正确性 | 射频发射 / 接收性能、整机链路指标 |

| 测试工具 | 示波器、逻辑分析仪、基带测试仪 | 频谱分析仪、矢量网络分析仪、综测仪 |

-

详细解释与案例:

-

为什么需要演变?

-

传导测试:需要为天线阵列的每一个通道(如64T64R)提供射频连接,夹具复杂、成本高、测试效率低,且无法验证天线性能。

-

OTA测试:无需物理连接每一个天线单元,可以一次性测量整个波束赋形系统的性能,更高效且更贴近实际使用场景。

-

-

-

案例:测试一款64通道的

Massive MIMO产品(如AIR 3268)。-

传导测试阶段(早期/研发):需要一个极其复杂的测试夹具,提供64个射频连接头,通过开关矩阵逐一连接到测试仪器。主要用于验证单个收发通道的硬件基本功能。

-

OTA测试阶段(量产):将整机放入暗室,测试系统通过空间辐射,测量其发射功率、接收灵敏度、波束指向精度、

EVM等关键指标。这验证的是整个“天线+射频+基带”系统的综合性能。

-

射频夹具的工作原理

射频夹具的工作原理主要基于电磁波的传输特性。当射频信号经过夹具时,夹具内的电缆和连接器要保证信号的完整性,避免信号衰减和失真。夹具的设计需要考虑到多种因素,包括频率范围、阻抗匹配、减小回波损耗等。通过合理的结构设计,射频夹具能够提供最小化的反射和损耗,从而实现高效的信号传输。夹具的质量和材质直接影响到其使用频率范围,以及在高频下的性能表现,因此选择合适的夹具对于确保测试精度至关重要。

测试硬件设置

-

基础仪器:

-

PSU(电源):为DUT供电。案例:提供+24V直流电源。 -

DMM(数字万用表):测量电压、电流。案例:监控DUT的功耗和关键电源轨电压。

-

-

射频仪器(根据测试需求选配):

-

SG(信号发生器):产生测试用的射频信号。案例:为接收机测试提供特定频点、功率的模拟基站下行信号。 -

RFSC(射频开关控制器):控制射频信号的路由,实现多通道自动化测试。案例:在64通道传导测试中,控制开关矩阵将仪器信号依次切换到每个待测通道。 -

VSA(矢量信号分析仪) /SA(频谱分析仪) /PM(功率计):用于分析发射信号质量。案例:VSA测量发射信号的EVM(误差矢量幅度),以评估调制精度。 -

IPC(工控机):运行测试程序(PCSW),控制所有仪器并执行测试序列。

-

OTA测试系统详解

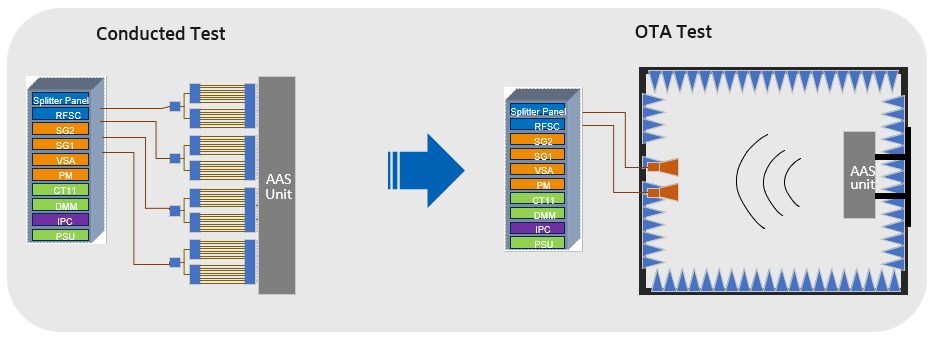

传导测试 (Conducted Test)

这是一种传统的、基于电缆直连的测试方法。如图左侧所示,测试仪器通过射频电缆、连接器(如SMA)和复杂的射频开关矩阵,直接连接到被测单元每一个独立的天线端口或射频通道上。

-

发射测试:信号发生器产生测试信号,通过射频开关控制器路由到指定的AAS通道。功率计或矢量信号分析仪在另一端测量输出信号的质量。

-

接收测试:信号从SG注入,AAS接收后通过数字接口将数据回传给工控机进行分析。

-

辅助与控制:电源供电,数字万用表监控电压/电流,工控机运行测试程序控制整个流程,CT11是爱立信内部常用的通信与控制模块。

目的:验证单个射频通道的硬件基础性能,如发射功率、接收灵敏度、增益、线性度等。它是一种“白盒”测试,可以精准定位到具体哪个通道的哪个元件有问题。

案例:在AIR 6449主控板的早期研发阶段,工程师需要验证其64个收发通道中每一个的功放性能。他们使用传导测试夹具,将64根射频线缆逐一连接到测试系统,运行脚本依次测试每个通道的饱和输出功率和效率曲线。

优点:测量精确,直接控制,适合硬件调试和故障定位。

局限:

-

夹具极其复杂昂贵:对于64T64R设备,需要64个连接点,开关矩阵规模庞大。

-

无法测试天线和波束赋形性能:信号不经过空间辐射,无法验证整机的辐射方向图、波束指向精度、EVM over-the-air等关键指标。

-

测试效率低:串行或有限并行的测试方式,不适合大规模量产。

OTA测试 (Over-the-Air Test)

这是一种在微波暗室中通过空间无线链路进行的测试方法。被测AAS作为一个完整的、带外壳和天线的整机放入暗室。测试系统通过一个或多个定位在空间中的测试天线(探头)与其进行无线通信。

-

信号路径:测试信号经

RFSC后,馈送至暗室中的发射探头,辐射至AAS。AAS发射的信号由暗室中的接收探头接收,再传回VSA/PM分析。电缆连接只到暗室壁,不再直接连接DUT。 -

测试内容:除了基础的发射/接收性能,更侧重于系统级性能:如等效全向辐射功率、接收机灵敏度、波束增益、波束扫描范围、旁瓣抑制比等。

目的:验证包含天线阵列在内的整个无线子系统的真实性能。这是最贴近用户实际使用场景的测试,是Massive MIMO产品出厂前的终极质量关卡。

案例:AIR 3268 Massive MIMO产品在量产线上,被放入一个紧凑型锥形暗室。测试程序控制机械臂上的探头在多个角度位置移动,快速测量整机在多个频段、多个波束指向下的辐射功率和信号质量,确保每一台出厂设备都符合运营商严格的网络性能要求。

优点:真实反映整机性能;无需连接大量电缆,测试准备快;支持并行测试(如多探头),量产效率高。

挑战:暗室资源昂贵且紧张,特别是大型远场暗室;测试软件的开发和调试需要占用暗室,成本高、排期难。

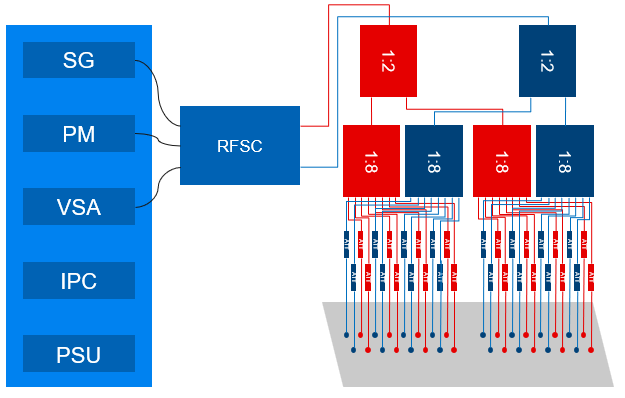

OTA仿真器 (OTA Emulator)

OTA仿真器是为了解决 “暗室资源紧张”与“OTA测试软件开发需求”之间的矛盾而诞生的创新方案。它是一个在普通实验室环境下,用硬件和算法模拟OTA暗室测试效果的系统。

工作原理:

-

硬件改造:在传导测试硬件基础上进行“微改”。将原本连接到AAS各个端口的电缆,重新连接到一组可编程衰减器、移相器和合路器网络中。

-

模拟信道:这个网络可以动态模拟信号从AAS天线发出后,经过空间传播、到达不同角度探头时所经历的路径损耗、相位变化和多径效应。

-

软件透明:对于运行在AAS内部的FAAP测试软件和上层PCSW而言,它们“认为”自己正在一个真实的暗室环境中运行,因为仪器控制和数据读取的接口是相同的。

目的:在不占用真实暗室的情况下,完成80%以上的OTA测试软件开发、调试和算法验证工作。是研发阶段的“利器”。

案例:ETSW团队需要为AAS G3产品开发一套新的“波束跟踪精度”校准算法。如果全程在暗室开发,排期需要数月。他们使用OTA仿真器,在实验室工位上即可模拟AAS在不同偏转角下的信道状态,快速迭代算法代码,仅在最关键的验证阶段才使用真实暗室做最终确认,将开发效率提升了数倍。

| 特性 | 传导测试 | OTA测试 | OTA仿真器 |

|---|---|---|---|

| 物理连接 | 电缆直连每个射频端口 | 无线连接(在暗室中) | 电缆连接至仿真硬件网络 |

| 测试对象 | 单通道硬件性能 | 整机(含天线)系统性能 | 整机系统性能(仿真环境) |

| 测试阶段 | 研发早期、硬件调试、故障分析 | 研发后期、系统验证、量产 | 研发中期、OTA测试软件开发 |

| 资源成本 | 夹具复杂,仪器成本中 | 暗室极其昂贵,仪器成本高 | 基于传导测试硬件改造,附加仿真硬件 |

| 核心目标 | 验证“电路是否正确” | 验证“产品在空中是否好用” | 让开发者在不占用暗室的情况下,验证“测试软件是否正确” |

OTA仿真器与多DUT测试

-

核心内容:

-

OTA仿真器:在没有真实暗室的研发阶段,用于模拟

OTA测试环境的系统。它通过合路器、衰减器等硬件模拟空间信道,是开发OTA测试软件的关键平台。 -

多DUT支持:为提高生产线吞吐量,一个测试站可以同时测试多个

DUT(如最多4个)。NEWTON TX/RX测试站就支持这种并行测试架构。

-

-

案例:

-

OTA仿真器开发:在杭州研发中心,工程师需要为

AAS G3产品开发OTA校准算法。由于暗室资源紧张且昂贵,他们搭建了一个OTA仿真器。该仿真器将DUT的多个射频端口通过电缆连接到一组可编程衰减器和合路器,模拟天线阵列在不同角度下的辐射特性,从而在实验室环境下即可完成大部分测试软件的调试。 -

NEWTON多DUT测试站:在成都工厂的生产线上,一个

NEWTON TX测试站可以同时连接4台AIR 3268设备。测试程序控制射频开关,轮询或并行地对这4台设备进行发射机测试,将测试吞吐量提升了近4倍。

-

这张图片展示的是一个高度自动化的 Massive MIMO AAS(有源天线系统)产品的 OTA(空中下载)生产测试线布局与工作流程图。它清晰地描绘了如何在量产环境中高效、有序地对多台设备进行测试。

核心布局:一个循环的、多工位测试线

整个系统设计成一个 “环” 或 “矩形循环”,设备在其中流转,依次经过不同的功能区域。

主要功能区包括:

-

加载/卸载工位:Position Loading

-

OTA 测试工位:Position OTA (多个)

-

过渡/缓存工位:Position A, Position B 等

-

测试柜:Test Cabinet (内部应包含仪器,如VSA,SG,PM,RFSC等)

-

暗室:Chamber (用于OTA测试的微波暗室)

我们以一台设备(DUT)的视角,来走完整个测试旅程:

第1步:设备上载

-

位置:操作员在

Position Loading工位,将一台刚从组装线下来的、待测试的AAS设备(DUT)装载到测试线的传送系统或载具上。 -

动作:设备被固定,电气接口(如供电、控制信号)可能在此处自动连接。

第2步:进入测试循环

设备从加载工位出发,沿着箭头方向进入循环。首先可能经过一个过渡位置(如 Position A),然后进入第一个 Position OTA。

第3步:OTA测试执行

-

核心位置:

Position OTA -

发生了什么:

当设备运动到

Position OTA时,会与Test Cabinet建立射频连接(通过波导或射频探头)。同时,设备的天线阵列面会正对

Chamber(暗室)的内部。Test Cabinet内的仪器(由IPC控制)启动,运行预先编好的测试程序(PCSW)。程序通过

FAAP控制DUT发射/接收信号,暗室内的探头测量其辐射性能,完成诸如EIRP(等效全向辐射功率)、接收灵敏度、波束图形状 等关键OTA测试项。 -

关键设计:图中显示有多个

Position OTA,这意味着可以同时有多台设备在进行OTA测试,这是实现高并行的关键。

第4步:测试流转与排队

设备在一个OTA工位完成测试后,继续沿循环移动。

它可能进入下一个 Position OTA 进行另一组测试,或者经过 Position B 等缓存区排队,等待进入下一个可用的测试工位或进行结果处理。

Cycling 标签强调了这是一个连续流转的过程,而非单点测试。

第5步:设备下载

当设备完成所有预设的测试项(无论通过与否)后,它将流转回 Position Loading (或一个专门的卸载位置)。

操作员在此处将设备取下。测试结果(通过/失败及数据)由系统自动记录并绑定到该设备的序列号。

通过:设备流向包装或下一道工序。

失败:设备流向维修或分析区。

核心优势与设计理念

- 高吞吐量(多DUT并行):

-

这是该设计最突出的优点。图中标注了

DUT 1,DUT 2...,表明在循环线上可以同时存在多台设备。 -

当

DUT 1在OTA Position 1测试时,DUT 2可能正在OTAPosition 2测试,DUT 3正在流转。这极大提升了生产线的整体测试产能。

- 资源高效利用:

- 昂贵的

Chamber(暗室)和Test Cabinet(仪器柜)被多个测试工位共享,而不是一对一独占。设备轮流使用这些核心资源,降低了单台设备的测试成本。

- 全自动化与流水线作业:

- 从加载、测试到卸载,整个过程高度自动化,减少了人工干预,提高了效率,也保证了测试过程的一致性。

- 灵活性与可扩展性:

-

通过增加或减少

Position OTA的数量,可以灵活调整生产线的测试能力。 -

不同的

Position OTA可以配置为执行不同的测试套件,实现测试任务的灵活分配。

案例:爱立信成都工厂生产 AIR 3268 Massive MIMO产品。

工厂采用类似图示的自动化OTA测试线。

生产线节拍为每 X 分钟完成一台设备测试。

由于采用了4个并行OTA工位,实际每小时可产出 (60/X)*4 台经过完整OTA验证的设备。

测试数据自动上传到制造执行系统,实现全程质量追溯。

与之前知识的联系:

这条线上运行的测试软件就是 PCSW,它通过IPC控制仪器。

被测试设备内部运行的是 FAAP,接收PCSW指令并执行具体的射频操作。

测试的判据和流程定义来自于 1524 数据库。

测试结果会用于更新该设备的 Production DB。

OTA系统校准与Cal-DUT

核心内容:OTA测试系统的准确性依赖于一个称为 “Cal-DUT” 的标准校准件。它是一个特制的、天线性能已知且稳定的设备,用于对整个测试系统(暗室、探头、仪器链路)进行校准。

详细解释与案例:

为什么需要Cal-DUT? 暗室本身、测试探头的位置、电缆损耗都会引入误差。Cal-DUT作为一个“尺子”,可以测量出这些系统误差,并在后续的真实产品测试中进行补偿。

Cal-DUT的要求:它与真实产品有相同的天线阵列和外观,以确保辐射特性一致。内部通常被固化,性能极其稳定。

案例:每月初,产线工程师需要执行OTA测试站的周期性校准。他们将Cal-DUT放入暗室的固定位置,运行校准程序。系统会测量Cal-DUT在各个方向上的辐射功率,并与Cal-DUT的“标准真值”数据库进行比对,从而生成一套“系统误差补偿系数”。接下来一个月内所有产品的测试结果都会应用这套系数,确保数据准确可靠。

浙公网安备 33010602011771号

浙公网安备 33010602011771号