软件定义汽车:重看动力电池与BMS的系统性挑战

随着全球能源转型步伐加快,新能源汽车以其低碳环保优势迅速渗透市场,成为汽车产业升级的关键力量。然而,伴随销量增长而同步增加的,是近年来多起由电池系统故障引发或加剧的新能源汽车安全事故——它们有的是单体电芯失效导致的热失控扩散,有的是在极端工况下SOC估算偏差过大触发的过充风险,也有因BMS通信异常导致整车无法及时进入保护状态的案例。

尽管事故占比并不高,但每一次事件都在提醒行业:动力电池的复杂性被长期低估,而电池管理系统(Battery Management System,BMS)正是整个安全体系中最容易被忽视、却最不可或缺的那道防线。

在新能源汽车的所有核心部件中,动力电池决定续航、效率与基础安全,而 BMS 则承担起对数百颗电芯的实时感知、精细监控与策略决策。当前BMS在实际运行中仍面临状态估计偏差、环境适应性不足、故障诊断滞后等挑战,加之 ISO 26262 功能安全标准对汽车电子可靠性提出更高要求,使得BMS的开发、测试、标定与维护正进入一个更强调系统工程能力的阶段。如何构建更高精度、更强适应性、更稳定的下一代BMS,成为产业界关注的核心命题。

01.电池管理系统的核心架构与功能体系

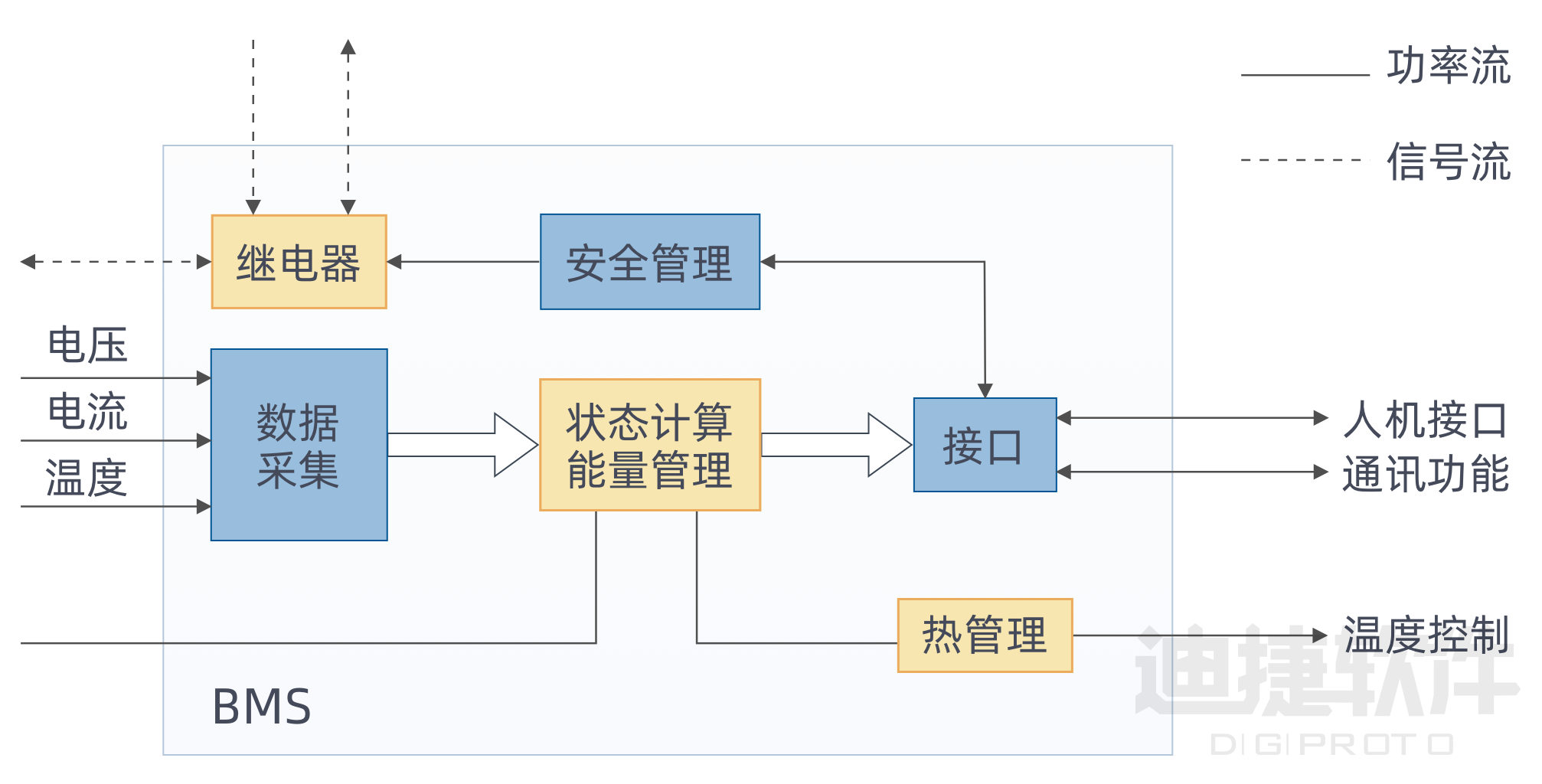

汽车BMS系统作为保障动力电池安全性与能效的核心控制系统,其架构呈现多层级协同的特点,主要由硬件层、软件层及协同管理模块三部分构成。

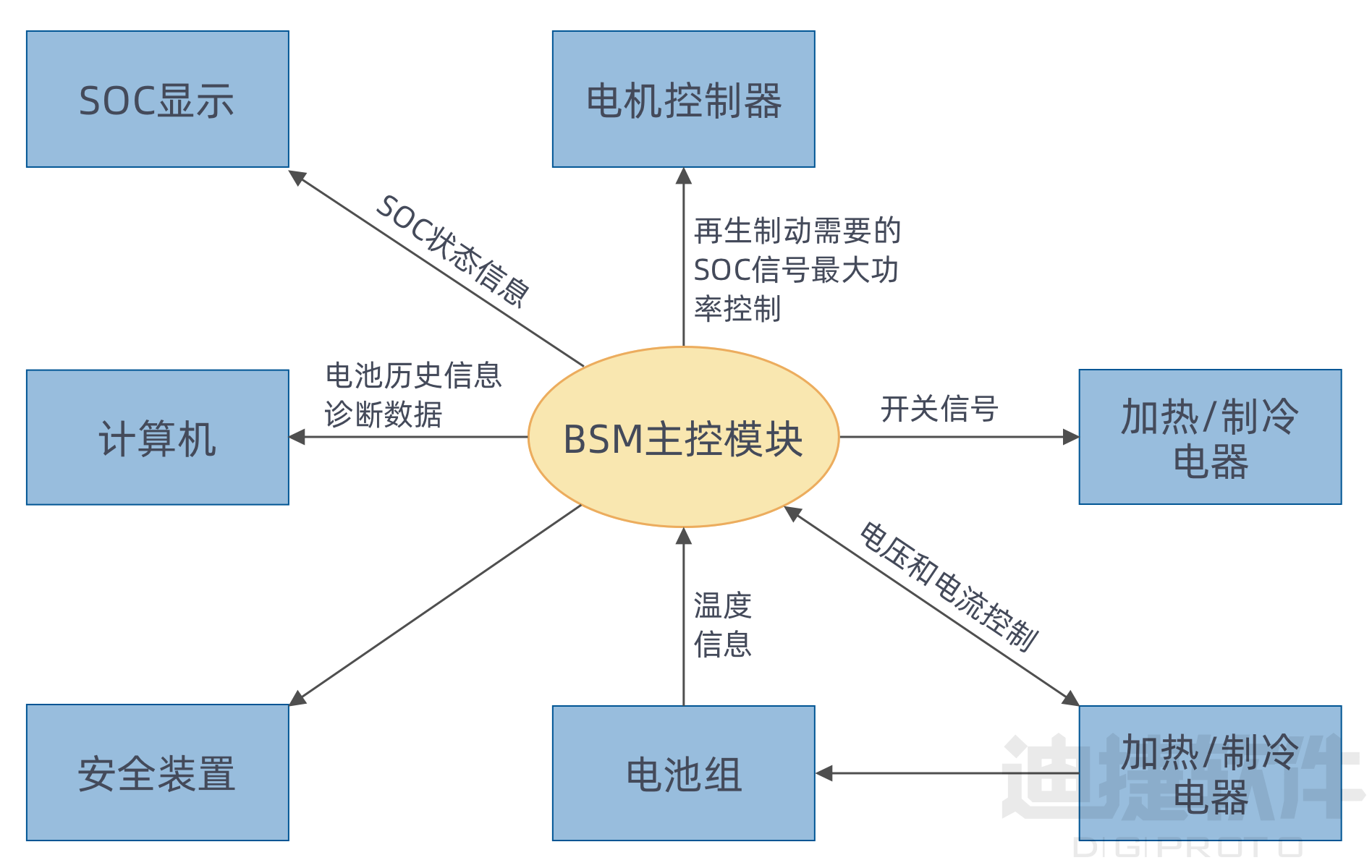

▲电池管理系统组成

1. 硬件层

硬件层是BMS实现数据采集与指令执行的基础,涵盖传感器网络、主控单元(BCU)、从控单元(BMU)、均衡电路及高压安全执行部件:

- 传感器网络负责实时采集电池单体电压、总电流及各区域温度等关键参数,为后续状态分析提供数据支撑;

- 主控单元承担数据处理、策略决策与指令下发的功能,从控单元则负责对局部电池模块的状态进行精细化监测,二者通过内部通信协议实现数据交互;

- 均衡电路分为被动均衡与主动均衡两种技术路线,可通过调整单体电池的充放电电流,减少电池组内单体一致性差异;

- 高压安全执行部件以继电器、绝缘检测模块为核心,在检测到异常时能快速切断高压回路,避免安全事故。

2. 软件层

软件层是BMS实现智能化管理的核心,集成了电池状态估算、热管理策略与故障诊断三大核心功能模块。

在状态估算方面,软件层通过安时积分法、卡尔曼滤波算法等成熟技术,实现剩余容量(SOC)、健康状态(SOH)与功率状态(SOP)的精准计算——其中SOC估算需支持动态工况下的续航里程实时更新,行业内普遍要求误差控制在5%以内;SOH评估则基于电池容量衰减曲线与内阻增长模型,将电池健康状态划分为四个等级,为用户提供电池寿命预警。

3. 协同管理模块

值得注意的是BMS并非独立工作,而是通过协同管理模块与整车控制器(VCU)、云端平台实现数据互通,一方面接收VCU下发的充放电需求指令,另一方面将电池状态数据上传至云端,通过大数据分析优化充放电策略与能量分配,形成车云协同的能量管理闭环。

▲BMS功能示意图

02.BMS典型故障与成因解析

在新能源汽车的实际运行中,BMS受硬件老化、软件适配、工况环境等多因素影响,易出现各类故障,不仅影响电池性能,更可能引发安全风险。

其中,通信故障是最为常见的问题之一,主要表现为BMS与VCU、云端平台或内部从控单元之间的数据传输中断或错误——从成因来看,既可能是硬件层面的通信线路松动、接插件接触不良,也可能是通信模块因高温、振动导致的硬件损坏,还可能是软件层面的通信协议版本不兼容、参数配置错误,此类故障会导致整车无法获取电池状态数据,进而影响动力输出与充电控制。

电池单体电压异常是另一类高频故障,具体表现为个别电池单体的电压值与同组其他单体偏差超过50mV(行业常见阈值),既可能出现电压过高(过充倾向),也可能出现电压过低(过放倾向)。从根源分析,若仅单节单体异常,多为电池本身的制造缺陷或长期循环后的性能衰减不均;若多节单体集中异常,则可能是电池组内部连接螺栓松动导致的接触电阻增大,或BMS检测电路中分压电阻、采样芯片故障,导致电压采集精度偏差。此类故障若未及时处理,会加剧电池组一致性衰减,缩短整体使用寿命,甚至引发单体过充起火风险。

电池组温度异常同样不容忽视,当电池组温度超过45℃或低于-10℃时,BMS会触发一级保护,限制充放电功率,若温度继续极端化则会触发二级保护,切断高压回路。温度异常的成因需从多维度分析:高温问题多与散热系统相关,如散热风道堵塞、散热风扇故障导致散热效率下降,或电池内部出现微短路,产生局部焦耳热;低温问题则主要发生在寒冷地区,若整车未配备电池加热系统,或加热元件功率不足,会导致电池活性降低,同时低温下充电易出现锂枝晶析出,而温度传感器故障则会导致BMS误判温度状态,出现实际温度正常但误触发保护或温度已异常但未检测的情况。

除上述故障外,电池容量衰减引发的管理偏差与安全保护故障也需重点关注。随着使用时间的增加,动力电池因活性物质脱落、电解液分解等原因,容量会逐渐衰减,若BMS的SOH估算算法未及时适配容量衰减规律,会导致SOC估算偏差增大,出现表显续航与实际续航不符、充电至100%但实际容量不足等问题;安全保护故障则直接威胁电池安全,可能是硬件层面的保护继电器粘连、绝缘检测模块失效,也可能是软件层面的保护逻辑漏洞,导致过充、过放、过温等危险工况下无法及时触发保护,进而引发电池热失控。

03.SkyEye在BMS开发中的应用价值

从行业视角看,BMS的难点从来不是采集,而是决策的正确性。然而BMS的工作场景极为复杂:频繁的高倍率充放电、温度梯度变化、老化模型的不确定性、软件版本迭代导致的参数偏移,以及车云协同逻辑的持续更新。这意味着任何一个逻辑分支、任何一次特殊工况,都可能成为触发风险的关键环节。

传统测试虽然能覆盖部分场景,但由于真实电池不可逆、成本高、风险大,很多极端工况无法验证;同时,在车型开发初期,电池包尚未定型,无法进行大规模实测。因此行业正在向可重复、可构建极端工况的数字化验证手段转向,将数字孪生与数字样机技术引入电池管理领域,通过数字化的方式创建真实环境下物理实体的数字模型。

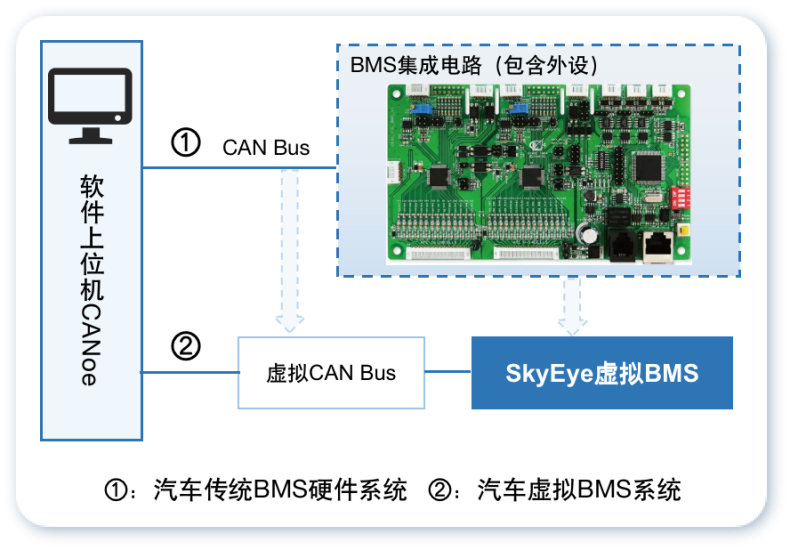

天目全数字实时仿真软件SkyEye,是一款由迪捷软件研发的基于可视化建模的硬件行为级仿真平台,支持用户通过拖拽的方式对硬件进行行为级别的仿真和建模,是数字样机与数字孪生应用降本增效的有效解决方案。

基于SkyEye搭建虚拟汽车BMS模型,可被用于模拟电池的极端使用场景,如长期高负荷运行、大功率放电等,帮助开发者提前发现电池的热失控风险和性能衰减问题,从而优化系统设计,提升电池的安全性和寿命。

基于SkyEye的虚拟电池管理系统有着如下优势:

▲基于SkyEye的虚拟汽车BMS模型

- 无需关心真实线缆繁琐的连接关系,工程一次搭建,持续可复用;

- 仿真真实CAN总线和BMS控制器硬件,支持几乎无限数量的仿真硬件;

- 支持符合AUTOSAR协议的OS及应用程序的运行;

- 集成原有CANoe上位机软件,可通过SkyEye GUI界面模拟注入真实数据。

基于数字孪生技术的虚拟电池管理系统,可极大节约新能源汽车动力电池的开发时间与成本,降低物理部署和维护成本,其灵活性与可拓展性能够适应不同类型、规模和配置的电池系统,还可根据不断变化的电池技术和应用需求进行适应性调整,以适应未来拓展与升级,可供用户直观了解电池状态、性能和健康状况,实现最佳的电池使用与性能。

参考文献

[1]罗强.新能源汽车电池管理系统故障诊断与维修[J].汽车维修与保养,2025,(12):49-51.DOI:10.13825/j.cnki.motorchina.2025.12.004.

浙公网安备 33010602011771号

浙公网安备 33010602011771号