2、直流无刷电机的控制

1、无刷直流电机和永磁同步电机

现代电机与控制技术以电流驱动模式的不同将永磁无刷直流电动机分为两大类:

1)方波驱动电机:无刷直流电机(BLDC);

2)正弦波驱动电机:永磁同步电机(PMSM)。

表面来看,BLDC和PMSM的基本结构是相同的:

1)它们的电动机都是永磁电动机,转子由永磁体组成基本结构,定子安放有多相交流绕组;

2)都是由永久磁铁转子和定子的交流电流相互作用产生电机的转矩;

3)在绕组中的定子电流必须与转子位置反馈同步;

4)转子位置反馈信号可以来自转子位置传感器,或者像在一些无传感器控制方式那样通过检侧电机相绕组的反电动势等方法得到。

虽然在永磁同步电动机和无刷直流电动机的基本架构相同,但它们因驱动方式不同,使得其在设计和控制细节上存在明显的区别。

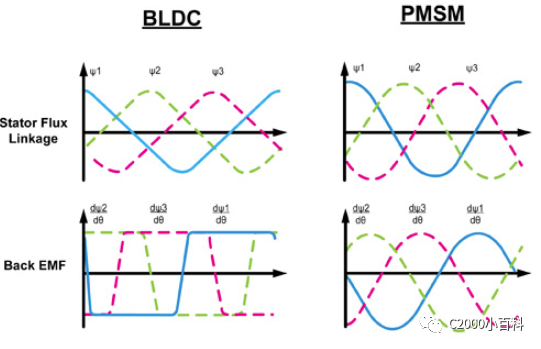

1)反电势不同, PMSM具有正弦波反电势,而BLDC具有梯形波反电势;

2)定子绕组分布不同, PMSM采用短距分布绕组,有时也采用分数槽或正弦绕组,以进一步减小纹波转矩;而BLDC采用整距集中绕组。

3)运行电流不同,为产生恒定电磁转矩,PMSM为正弦波定子电流;BLDC为矩形波电流。

4)永磁体形状不同, PMSM永磁体形状呈抛物线形,在气隙中产生的磁密尽量呈正弦波分布;BLDC永磁体形状呈瓦片形,在气隙中产生的磁密呈梯形波分布。

5)运行方式不同, PMSM采用三相同时工作,每相电流相差120°电角度,要求有位置传感器。BLDC采用绕组两两导通,每相导通120°电角度,每60°电角度换相,只需要换相点位置检测。正是这些不同之处,使得在对PMSM和BLDCM的控制方法、控制策略和控制电路上有很大差别。

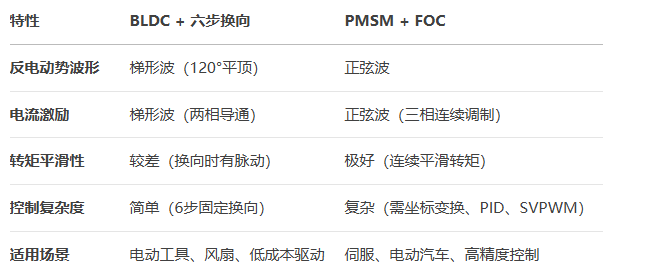

因设计上和控制上存在区别,导致PMSM和BLDC特性也不同,性能对比如下:

(1)转矩波动

转矩脉动是机电伺服系统的最大问题, 它直接影响精确的位置控制和高性能的速度控制很困难。在高速情况下, 转子惯量可以过滤掉转矩波动。但在低速和直接驱动应用场合, 转矩波动将严重影响系统性能, 将使系统的精度和重复性恶化。而空间精密机电伺服系统绝大多数工作在低速场合,因此电机转矩脉动问题是影响系统性能的关键因素之一。PMSM和BLDCM都存在转矩脉动问题。转矩脉动主要有以下几个原因造成:齿槽效应和磁通畸变、电流换相引起的转矩及机械加工制造引起的转矩。

(2)功率密度

在机器人和空间作动器等高性能指标应用场合, 对于给定的输出功率, 要求电机重量越小越好。功率密度受电机散热能力即电机定子表面积的限制。对于永磁电机, 绝大多数的功率损耗产生在定子, 包括铜耗、涡流损耗和磁滞损耗, 而转子损耗经常被忽略。所以对于一个给定的结构尺寸,电机损耗越小,允许的功率密度就越高。参考《永磁无刷直流电机技术》,知在相同的尺寸下, BDLC与PMSM相比,可以多提供15%的功率输出。如果铁耗也相同,BDLC的功率密度比PMSM可提高15%。

(3)转矩惯量比

转矩惯量比指的是电机本身所能提供的最大加速度。因为BDLC可以比PMSM多提供15%的输出功率, 所以它可获得被PMSM多15%的电磁转矩。如果BDLC和PMSM具有相同速度,它们的转子转动惯量也相同,那么BDLC的转矩惯量比要比PMSM大15%。

(4)传感器方面

1)转子位置检测:BLDC中每一时刻只有两相绕组导通, 每相导通120°电角度, 只要正确检测出这些换相点, 就能保证电机正常运行, 通常使用3个霍尔传感器。在PMSM中,需要正弦波电流,电机工作时所有三相绕组同时导通, 需要连续的位置传感器, 最常见的是精度很高的编码器。

2)电流检测:对于三相电动机而言,为了控制绕组电流,需要得到三相电流信息。通常采用两个电流传感器,因为三相电流之和为0。对于一些简易型无刷直流电机控制系统钟,可只采用一个电流传感器来检测母线的电流来降低成本。

1.1、六步换向和FOC控制

六步换向属于方波控制,而FOC(矢量控制)属于正弦波控制。

六步换向的特点:六步换向通过霍尔传感器检测转子位置,每60°电角度切换一次绕组通电状态,形成梯形波电流,其电流波形为方波。这种控制方式依赖位置传感器反馈,换向逻辑简单且成本较低,但转矩波动较大,尤其在低速时抖动明显。

FOC的特点:FOC通过坐标变换将三相电流分解为直轴和交轴分量,分别控制磁链和转矩,实现磁场定向控制。电流波形为连续的正弦波,需实时转子位置反馈。其优势包括低转矩波动、高效率和极快的动态响应,尤其适合全速域平滑控制。

两者核心区别:

(1)波形不同:六步换向为方波,FOC为正弦波

(2)控制目标:六步换向侧重换相逻辑控制,FOC侧重磁场定向与转矩独立调节

(3)应用场景:六步换向适用于低成本、低性能要求的场景(如风扇),FOC适用于高精度、高动态性能需求(如伺服系统)

1.2、六步换向与foc和bldc与pmsm的适配

BLDC(无刷直流电机)通常使用六步换向(Six-Step Commutation),而PMSM(永磁同步电机)通常使用FOC(磁场定向控制),主要原因在于它们的电机设计、反电动势波形、控制目标不同。以下是详细分析:

(1)电机设计差异

1)BLDC(无刷直流电机)

反电动势波形:梯形波(Trapezoidal Back-EMF),平顶部分较宽(理想情况120°平顶)。

绕组方式:通常采用集中绕组,使得磁场分布更接近梯形。

控制需求:适合简单、低成本的开关控制,六步换向能较好匹配其反电动势特性。

2)PMSM(永磁同步电机)

反电动势波形:正弦波(Sinusoidal Back-EMF),磁场分布更平滑。

绕组方式:通常采用分布绕组,使得磁场接近正弦分布。

控制需求:需要高精度、低噪声、平滑转矩,FOC能更好地匹配正弦激励。

(2)为什么BLDC适合六步换向?

1)反电动势匹配

BLDC的梯形反电动势与六步换向的梯形电流激励天然匹配,换向时转矩波动较小(但仍存在)。

如果对BLDC使用FOC,由于反电动势不是理想正弦波,会导致额外谐波和效率损失,优势不明显。

2)控制简单,成本低

六步换向只需霍尔传感器(或无传感器检测过零点),无需复杂算法。

适用于电动工具、风扇、低成本电机驱动等场景,对平滑性要求不高。

3)高速性能较好

六步换向的开关损耗较低,适合高速运行(如无人机电机、电动工具)。

(3)为什么PMSM适合FOC?

1)反电动势匹配

PMSM的反电动势是正弦波,FOC的正弦电流激励能完美匹配,使转矩输出平滑无脉动。

如果对PMSM使用六步换向,会导致明显转矩脉动和噪声,影响性能。

2)高精度控制

FOC通过d-q轴解耦控制,可独立调节励磁电流(d轴)和转矩电流(q轴),实现:

最大转矩/电流比控制(MTPA,提高效率)。

弱磁控制(扩展高速范围)。

低振动、低噪声(适用于伺服、电动汽车)。

3)动态响应快

FOC能实时调整电流矢量,比六步换向的固定换向方式响应更快,适合伺服系统、机器人、电动汽车等应用。

(4)关键对比

BLDC 与 PMSM 电机在控制方式、运行方式、绕组方式等等, 都有很大的区别,最主要的区别就是反电动势不同, BLDC 接近于方波, PMSM 接近于正弦波。

(5)例外情况

1)BLDC也可以用FOC

如果对低噪声、平滑性有要求(如高端无人机、医疗设备),可采用FOC,但需优化算法以适应梯形反电动势。

某些BLDC的反电动势接近正弦波(如部分外转子电机),FOC效果更好。

2)PMSM也可以用六步换向

在低成本应用中,如果对性能要求不高,可用六步换向驱动PMSM,但转矩脉动会较大。

(6)总结

BLDC用六步换向:因为其梯形反电动势与六步换向匹配,且控制简单、成本低,适合对平滑性要求不高的场景。

PMSM用FOC:因为其正弦反电动势需要平滑正弦激励,FOC能提供高精度、低噪声、高效率的控制,适合高端应用。

选择建议

优先六步换向:低成本、高速、简单控制(如电动工具、家电)。

优先FOC:高精度、低噪声、高效率(如电动汽车、机器人、伺服系统)。

在某些特殊情况下(如BLDC接近正弦波或PMSM用于低成本场景),可以交叉使用,但需权衡性能与成本。

2、BLDC电机的控制原理

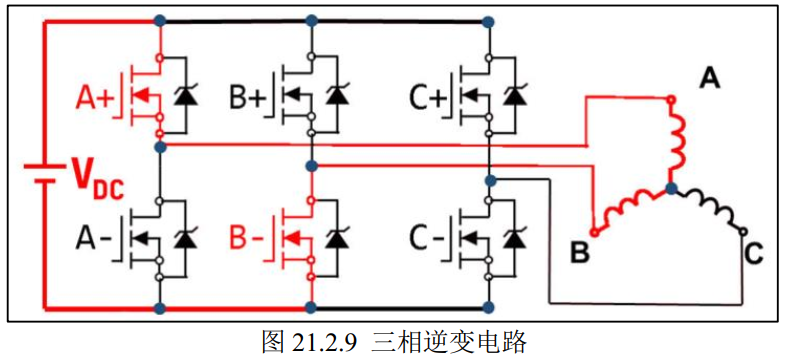

有了前面的原理分析(https://www.cnblogs.com/The-explosion/p/18813204),现在想让 BLDC 旋转起来的一个问题就是如何任意的控制 A、 B、 C 线的电压,即如何简便的控制三相极性的切换?我们使用三相逆变电路来实现, 这里的每个桥臂都有两个电子开关,电子开关可以选择是功率 MOSFET 或者IGBT, IGBT 用于超大功率电机驱动。 最终搭建起来的电路见下图:

所谓的三相逆变电路就是由三个半桥构成的电路,图 21.2.9 中的 A+与 A-为一个半桥,B+与 B-以及 C+与 C-各自又为一个半桥,共三个半桥;这三个半桥各自控制对应的 A、 B、C 三相绕组;当控制 A 的上桥臂 A+导通时, 此时 A 相绕组接到电源正,当控制 B 的下桥臂B-导通时, 此时 B 相绕组接到电源负,所以此时电流由 A 流向 B。

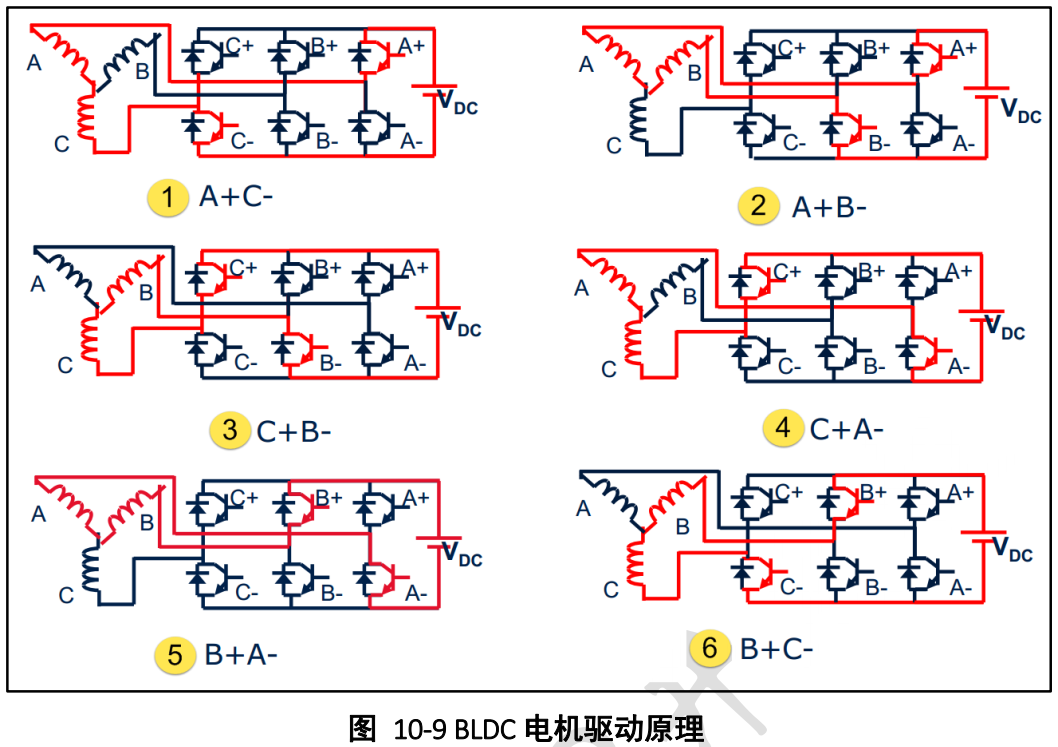

所以想要控制绕组的极性,只需要控制绕组对应半桥的“上桥臂导通”或者“下桥臂导通”就可以实现控制该相连接至“正极”或者“负极”了, 但是要注意不可以同侧半桥上下桥臂同时导通,负责会短路,烧毁电机! 那我们要实现图 21.2.8 中的 6 步控制,就可以通过三相逆变电路来实现, 如下图:

这样,最终,我们可以让 STM32 控制 A+、 A-、 B+、 B-、 C+以及 C-这六个 MOS管的通断情况就可以让电机旋转起来。 当然, STM32 引脚直接接入到 MOS 管引脚控制是不行的, 因为要使 MOS 管导通需要一定的条件,直接使用 STM32 引脚电平是达不到这个条件的,一般 MOS 管控制是需要专用的驱动电路来实现的,使用专用的 MOS 管驱动 IC 来实现。

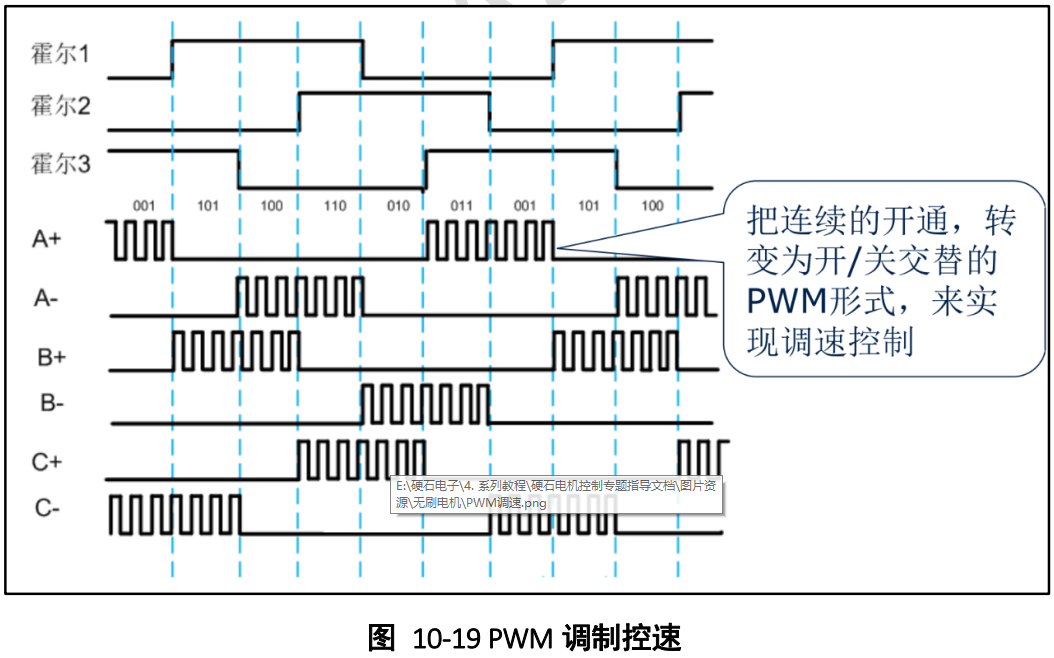

从上图我们发现以上方式直接把电源加载到线圈上,这样会直接使电机很快飙到很高的速度, 这样不利于我们控制, 所以一般工作时都是将高低电平用 PWM 来代替,这样可以方便的控制线圈电流,从而控制转子扭矩及转速。 接着我们就来看下 PWM 控制方式的示意图:

现在我们就上图具体说明调速过程,注意,上图的 PWM 调制控速对应的是反转模式(见几种常用电机 - 孤情剑客 - 博客园)。 现在我们就看霍尔传感器信号情况为:霍尔#1、 霍尔#2、 霍尔#3 分别对应 1、 0、 1 情况(其他五种情况都是相同原理), 我们先看前面霍尔传感器 - 孤情剑客 - 博客园表格10-2 可以知道此时应该是 B+和 C-导通,其他桥臂关断, 并且此时是 100%导通 B+和 C-这两个个桥臂,不用 PWM 控制其导通时间, 那么此时绕组中电流非常大,转子转动速度非常高。显然这种情况不是我们在实际上应用用常常用到的,在实际生产中,我们总是需要控制电机的转速。 现在引入 PWM 控制后什么情况呢?

PWM 中一个常用到的名词就是占空比,就是高电平时间占总周期时间的比例,这样我们将 B+和 C-直接导通代换成高频率(一般 10 几 KHz 或者几十 KHz)的PWM, 保证 B+和 C-的 PWM 频率相等,并且周期起始位置相同,这样我们可以非常方便调整占空比的大小,来控制 B+和 C-这两臂的实际导通时间,加上电机绕组本身是感性负载,这样整体加在电机绕组上的电压就是 0V 到电源正电压(24V) 之间, 最终实现控制电机转动速度。综上, 通过控制导通的两个桥臂的PWM 占空比我们可以非常方便控制转速了。

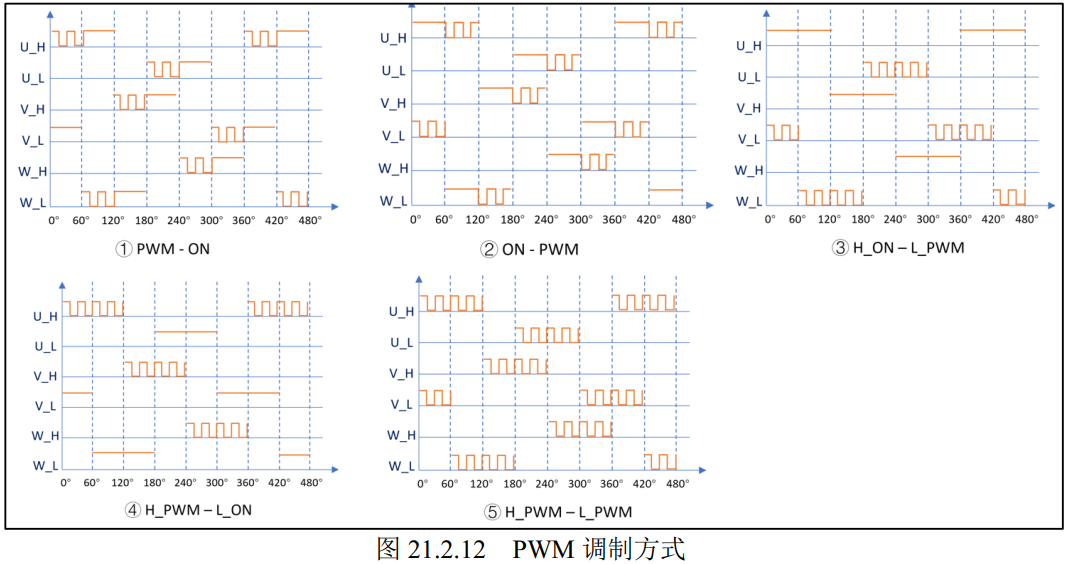

霍尔传感器信号情况为:霍尔#1、 霍尔#2、 霍尔#3 分别对应 1、 0、 1 情况为例, 上图中是同时使用 PWM 控制 B+和 C-桥臂, 称之为 pwm-pwm 型调制方式,实际上,还是有以下几种调制方式,比如 pwm_on 型、 on_pwm、H_on-L_pwm 型、 H_pwm-L_on型、H_pwm – L_pwm型等等不同的调制方式, 不同控制方式在性能上有不同的效果,当然针对实际的应用场合可以尝试多种调制方式, 然后选择最优方式。且均是电机处于 120°的运行方式下进行的。如下图:

(1)采用 PWM-ON 方式时,在 120° 导通区间,各开关管前 60° 采用 PWM 调制,后 60° 则恒通。下桥换相和上桥换相的换相转矩脉动相等,且最小;非换向相电流脉动也是最小的;

(2)采用 ON-PWM 方式时,在 120° 导通区间,各开关管前 60° 恒通,后 60° 则采用 PWM 调制。下桥和上桥换相转矩脉动相等且比 PWM-ON 方式大,非换向相电流脉动也比 PWM-ON 方式时大。

(3)采用 H_ON - L_PWM 方式时,在 120° 导通区间,上桥臂开关管恒通,下桥臂采用 PWM 调制。下桥换相转矩脉动和非换向相电流脉动小且与 PWMON 方式时的转矩脉动和电流脉动相等,上桥换相转矩脉动和非换向相电流脉动大且与 ON -PWM 方式时的转矩脉动和电流脉动相等。

(4)采用 H_PWM - L_ON 方式时,在 120° 导通区间,上桥臂开关管采用 PWM 调制,下桥臂恒通。下桥换相转矩脉动和非换向相电流脉动大且与 ONPWM 方式时的转矩脉动和电流脉动相等,上桥换相转矩脉动和非换向相电流脉动小且与PWM-ON 方式时的转矩脉动和电流脉动相等。

(5)采用 H_PWM - L_PWM 方式时,在 120° 导通区间,上、下桥臂均采用 PWM 调制。换相转矩脉动最大且非换向相电流脉动也最大。不同的控制方式在性能上有不同的效果,针对实际的应用场合可以多尝试多种调制方式,然后选择最优调制方式,一般认为: 单极性调制转矩波动更小,双极性调制转矩波动较大。 我们例程依据我们的驱动硬件所使用的是 H_PWM – L_ON 的驱动方式。

3、BLDC电机的控制

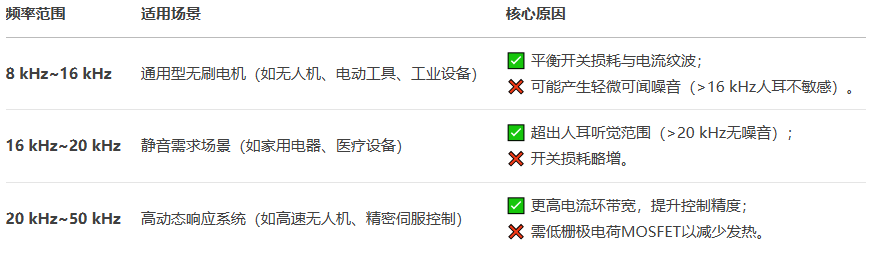

无刷电机(BLDC)的PWM频率设置需综合考虑电机特性、应用场景及控制需求,典型范围为 8 kHz 至 50 kHz,具体选择依据如下:

关键选择因素:

(1) 电机电感与电流纹波

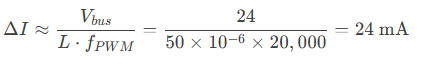

低电感电机(如高速无人机电机):需更高PWM频率(如30~50 kHz)以抑制电流纹波(ΔI ∝ 1/f<sub>PWM</sub>),避免转矩波动。

示例:

若电机电感L=50 μH,总线电压V<sub>bus</sub>=24V,频率20 kHz时纹波:

(2) 开关损耗与效率

大功率电机(>500W):优先选择较低频率(8~12 kHz)以降低MOSFET开关损耗(P<sub>loss</sub> ∝ f<sub>PWM</sub>·V<sub>bus</sub>²)。

高频应用:需选用低栅极电荷(Q<sub>g</sub>)MOSFET和高速栅极驱动器。

(3) 控制性能

高频PWM(>20 kHz):

允许更高带宽的电流环控制(带宽通常 < f<sub>PWM</sub>/10),适合FOC(磁场定向控制)。

低速高扭矩:低频(8~12 kHz)可减少MOSFET温升,但需牺牲动态响应。

(4) 听觉与EMI

静音设计:≥16 kHz可避免可闻噪音(人耳敏感范围20 Hz~20 kHz)。

EMI抑制:高频PWM需优化PCB布局,必要时加LC滤波器。

浙公网安备 33010602011771号

浙公网安备 33010602011771号