什么是质量管理?如何做好质量闭环管理?

说到“质量管理”,很多人第一反应是:“不就是质检吗?就是负责找问题、挑毛病、抽检产品呗?”

甚至有的企业一出质量事故,就拍桌子骂:“质管部干嘛吃的?你们都干啥去了?”

你看,这就暴露出一个典型误区:把“质量管理”当成了“找瑕疵的部门”。

其实啊,质量管理真正厉害的地方,不是查问题,而是预防问题;不是盯一线,而是管流程;不是谁* 出了错就追责,而是从根上梳理出问题为什么会反复发生。本文将澄清质量管理的本质,解析 “管过程、理系统” 的逻辑,提供 “流程模板化、数据系统化、异常处理自动化” 等五大闭环管理步骤,助力企业构建以数据驱动的质量管理体系,从根源提升产品稳定性与竞争力。

质量管理系统

一、先说“管什么”:别只盯产品,更要盯过程

1.1 不是“检验产品”,而是“控制风险”

很多企业搞错了,以为质量管理就是“质检员在流水线上抽查”。 但真正的质量管理,不是事后盯结果,而是事前盯过程、事中控节点、事后找根因。

举个例子:

你一批货做完,质检抽了几个不合格,你退货、重做,然后再出一批,结果问题还是出。

这说明啥? 说明你根本没把质量“管”起来,质量问题成了“反复拉屎,反复擦屁股”的事,擦得再勤都白搭。

1.2 质量管理应该管哪几块?

咱简单梳理一下,质量管理常见的“管”分五类:

换句话说,你不能光靠“事后检验”,更要把握住“事前预防 + 事中控制”。

1.3 管流程,比管人重要

有些老板一出问题就追人:“是谁干的?”、“谁签的字?”

但你追人,可能今天把这个人开了,明天还会有人接着出错。

因为——不是人出了问题,是流程就有漏洞。

比如:

- 一份工艺单是手写的,生产部看错了;

- 检验标准在抽屉里,没有上墙也没宣导;

- 工艺调整没人审批,现场师傅凭经验来干;

这些不是“个人责任”,这是“流程设计不闭环”。

质量管理要做的,是从流程设计上堵漏洞,从机制设计上防错误。

二、再说“理什么”:不是理数据,是理逻辑、理系统、理责任链

我们常听人说:“质量数据要记录好!”、“报表要全!”、“每月要分析!”

但你真把那些数据拿出来,发现就是一堆数字,没人分析、没人追因、没人改善。

所以啊,质量管理真正要“理”的,不是表格里的数字,而是这些关键的“逻辑链条”。

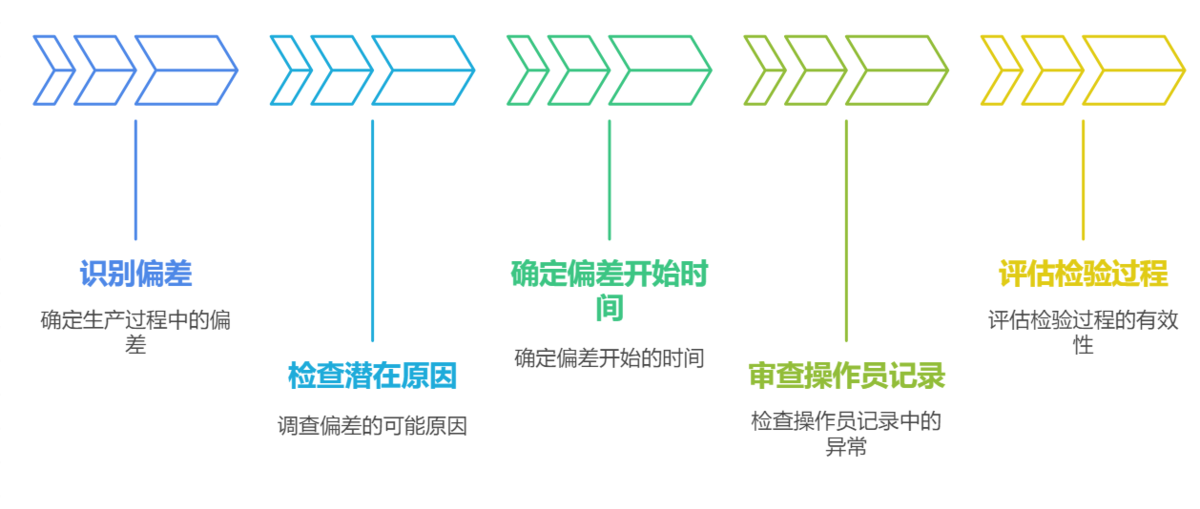

2.1 理逻辑:从“问题发生”到“根因定位”的闭环

比如客户退货说:“这个批次有尺寸偏差。”

不专业的处理方式是:“收到,返修。”

但真正的质量管理,是理清:

- 为什么会偏差?是原料问题?设备问题?工艺参数没调?模具磨损?

- 偏差是什么时候开始的?上个批次有没有?

- 操作员有没有记录异常?有没有报警?

- 检验有没有查出来?为啥没拦住?

这就叫从问题到根因的逻辑分析,而不是“修一修就完了”。

2.2 理系统:不是一两个部门在管,是全链条联动

质量不是质管部一个部门的事,而是:

- 研发定标准;

- 采购选供应商;

- 生产做过程控制;

- 仓库管批次流转;

- 售后收客户反馈;

你得理清这个“系统性责任链”,谁在什么环节该做什么、该承担什么后果。

一个客户投诉过来,不该是“质管部挨骂”,而是系统回溯:

是设计就没考虑清楚? 是采购没把控供应商? 是车间操作不按工艺来? 是检验流于形式?

这些都要在系统里有流程、有节点、有标准、有记录。

2.3 理责任:不能“一出问题就怪员工”

我们在做质量复盘时最常见一句话:“员工操作不当。”

听起来好像很合理,但其实这是甩锅思维。

你得问:

- 操作不当是因为没培训?没指导书?太复杂?太赶工?

- 如果每个月都有人出同样的问题,是不是岗位设计有问题?

- 如果检验经常漏掉,是不是标准模糊、管理缺位?

理责任,不是找替罪羊,而是从管理层、制度层找到真正的改善空间。

三、如何做好质量闭环管理?

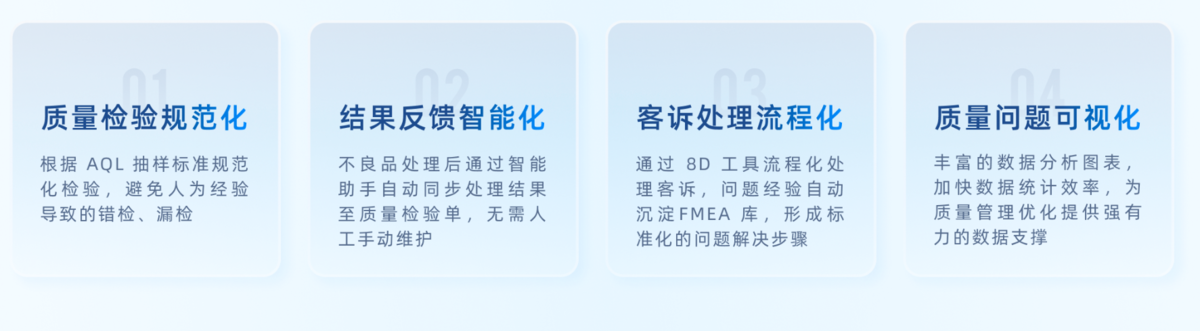

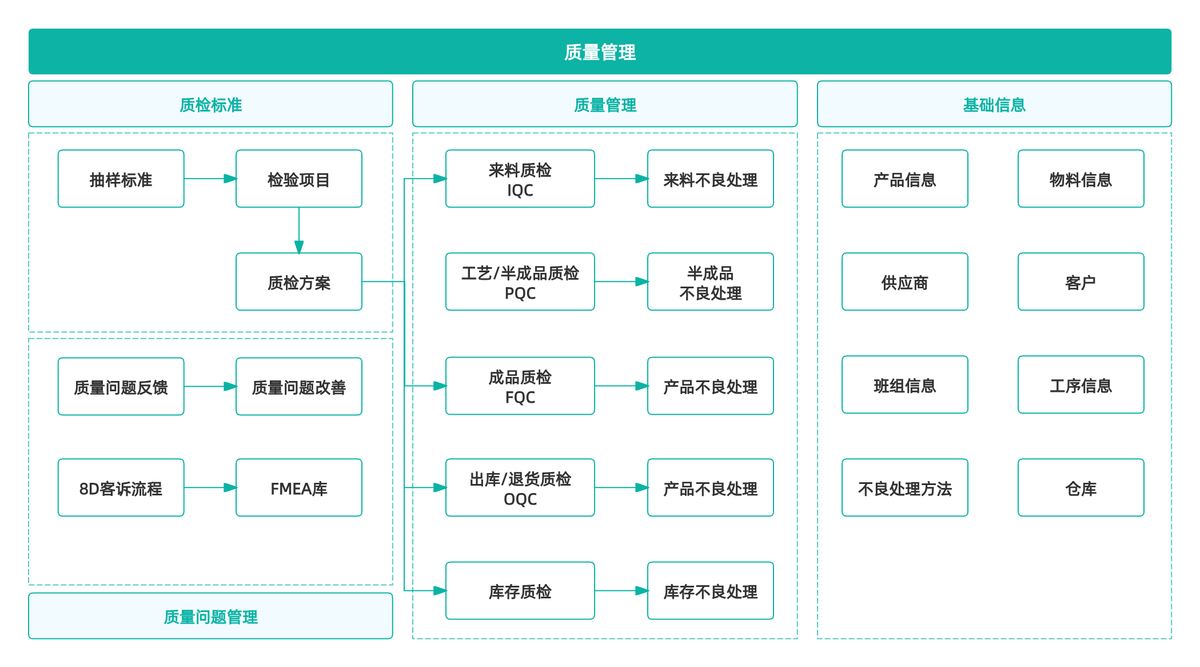

第一步:先建“质检流程模板”,把该干什么固定下来

每个质量动作都不能靠人记:

- IQC检验 → 检哪些指标?用什么标准?多少抽检比例?

- IPQC过程控制 → 哪些工序做巡检?谁来填报?谁来审核?

- FQC成品检验 → 检验项有哪些?合格范围?不良如何分类?

这些都在系统里“建模板”,让每个质检员“有表可填,有章可循”。

好处是:系统强制流程闭环,谁想跳过、漏做,一查日志就知道了。

第二步:让检验数据“落地在系统”,而不是躺在Excel里

系统的最大价值,就是把检验记录、问题记录、责任人、时间戳、图片、样本,全都挂钩到一张卡片上:

- 谁抽检的;

- 抽了几件;

- 有没有问题;

- 拍了照片没;

- 提交时间是多少;

- 后续怎么处理的;

出了问题一查就知道是哪一批、谁操作、是不是反复问题。

再也不用翻文件夹、查纸质表、问三个人才能搞清楚来龙去脉。

第三步:让“异常处理”自动驱动“8D”或“纠正预防流程”

最常见的质量管理bug是:

- 检验发现了问题 → 记录一下 → 没有后续 → 继续出问题

但在系统里,一旦发现不良,就可以:

- 自动推送责任人处理(如制造部/工程部)

- 启动纠正措施流程(5W2H、8D填写)

- 设置整改期限和复审节点

- 问题复现就自动红灯警报(比如连续3次出相同不良)

这就叫流程闭环 + 问题闭环,让质量管理变成“有监督的持续改进”,而不是“发现-记录-放过”。

第四步:建立“质量看板”,数据一看就明白

你不用天天追人问:“这个月哪类问题最多?返修率咋样?出货良率是多少?”

系统可以自动生成:

- 不良品分布图(按类型、工序、人员、供应商)

- 月度质量趋势图(返修率、合格率、直通率)

- 客诉排行榜(谁的问题最多,客户怎么反馈)

- 质量目标达成情况(每月KPI、预警项目)

可视化+自动化,让你一眼看到质量管理“薄弱区”,重点盯哪儿、谁该整改,都不用猜。

** 第五步:做质量追溯体系,出问题3分钟内找到“责任链”**

客户一投诉,过去你要:

- 去车间翻批次单;

- 去仓库找发货记录;

- 去质检部调Excel;

- 然后还得打电话问三个人;

现在呢?

你用质量系统查某一单:

- 看这个产品是哪个工单、哪台机做的;

- 哪批次材料?哪家供应商?

- 哪个工人?哪个时间段?谁质检的?有没有异常记录?

这就是质量数字化的威力——让“回查”不再靠翻书、问人、吵架,而是点点鼠标就能全知道。

四、FAQ

Q1:员工总说「按经验操作更快」,如何推动标准化流程落地?

A:

- 用数据说服:统计历史经验操作导致的不良率(如手工调参数时报废率比系统设定高 15%),对比标准化流程的稳定性数据;

- 简化执行:将复杂工艺拆解为 “扫码一键调用参数”“可视化操作指南视频”,减少人工记忆成本;

- 绩效绑定:设置 “流程执行率” 指标,达标者奖励,违规操作导致问题则连带考核主管。

Q2:小公司没有专业质量系统,如何做数据追溯?

A:

- 轻量化工具替代:用 Excel 建立 “质量追溯台账”,字段包含:产品批次、生产日期、操作工、检验员;原料批次、供应商、关键工艺参数;客户反馈问题描述、处理结果。

- 物理标识联动:在产品或包装上标注 “追溯码”(如二维码),扫码即可查看台账记录,成本低于 1000 元 / 年。

Q3:质量问题涉及多个部门时,如何避免推诿?

A:

- 建立责任矩阵表:在流程设计中明确各环节权责,例如:研发部:对设计缺陷导致的质量问题负 70% 责任;采购部:因原料不合格引发的问题负 80% 责任;生产部:操作不规范导致的问题负 60% 责任。

- 系统自动留痕:通过审批流记录各部门确认节点,如工艺变更需研发、生产、质检三方电子签,问题发生时按留痕追溯责任比例。

总结:

质量管理不是“谁干了坏事”,也不是“质管部的事”,而是:

一场系统工程,关乎你产品能不能稳定交付、客户会不会长期合作、公司是不是能扛住风险。

所以说,质量管理到底管什么?

管流程、管规范、管节点、管协同、管风险。

那质量管理又该理什么?

理逻辑、理系统、理责任、理机制、理文化。

做得好,你的企业不是靠运气生存,而是靠机制抗风险、靠标准保交付、靠质量赢市场!

浙公网安备 33010602011771号

浙公网安备 33010602011771号