高功率紫外激光切割铜薄膜的实验研究——阅读笔记

同有良好的导热(热扩散率1.19cm2/s,热传导系数4.01W/cm℃)、导电(导电率4.01W/cm℃)以及延展性能,且在空气中稳定,价格低廉。故铜薄膜材料在薄膜器件生产中应用广泛。

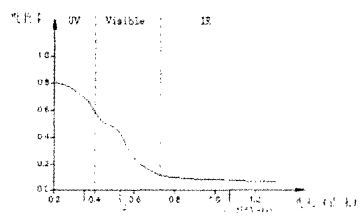

对于激光加工来来说,铜属于难加工材料,铜热反射率高,对激光吸收率低。故CO2激光器以及Nd:YAG激光器难以对铜进行微细切割加工。但是铜对紫外光有很好的吸收率,故采用高功率紫外光对铜薄膜进行切割加工。

图片为铜对激光吸收率曲线

激光器为lambda公司高功率三倍频紫外激光器,输出功率最高10W,波长355nm准连续紫外激光,激光聚焦在铜薄膜表面,焦斑直径约为25μm。

实验:

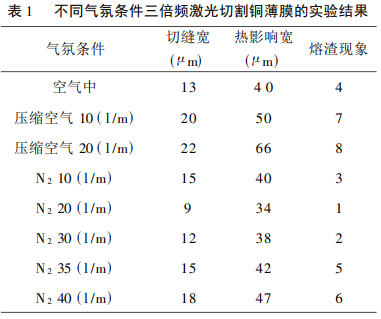

输出功率2W,切割速度0.4mm/s,对厚度为100μm的铜薄膜分别进行不同气氛(空气、压缩空气、氮气)条件下进行切割。

以切缝宽度和熔渣状况来衡量各因素对切割质量的影响程度。

1、气氛实验

功率2W切割速度0.4mm/s,厚度100μm的薄膜在空气、压缩空气和氮气(0.15MPa)侧向吹气。

熔渣现象数值越少,质量越高

低气压氮气环境下切割效果最好。

压缩空气体提供了氧气,导致切割边缘发生样化反应。质量下降。而氮气带走部分热量,减少热影响区,故切割质量高。

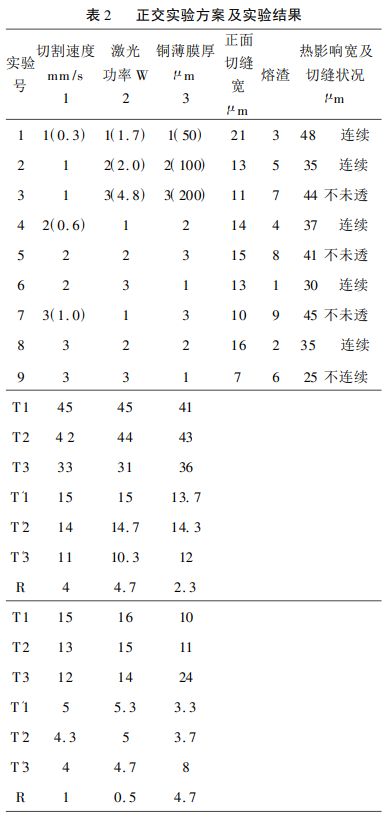

切割速度增大,切缝变窄,因为切割速度较大 时,所切缝处铜薄膜所吸收的激光能量要少得多 ,因 此,切缝处被气化的铜较少。铜薄膜的厚度增大 ,要切穿薄膜 ,所需要的激光能量越多, 因此, 在同等的切割速度和激光功率条件下 ,较厚的薄膜切缝尺寸较小 。

熔渣的产生很大程度取决于切割时候产生热量 的大小和氧化的程度。由分析结果可知:铜薄膜厚 度尺寸越大,切穿难度越高, 切缝处以熔化、氧化为 主,因此大量出现熔渣 ;切割速度及激光功率较小 时,切缝处高温氧化反应速度相对加快,造成切缝处 大范围熔化,使熔渣增多 ,降低切割质量

浙公网安备 33010602011771号

浙公网安备 33010602011771号