具体工艺

一、光刻( photolithography )

1.将掩模版(光刻版)上的几何图形转移到覆盖在半导体衬底表面的对光辐照敏感薄膜材料(光刻胶)上去。

2.光刻目的:光刻的目的就是在二氧化硅或金属薄膜上面刻蚀出与掩膜版完全对应的几何图形,把掩模版上的图形转换成晶圆上的器件结构,从而实现选择性扩散和金属薄膜布线的目的。

任何一次氧化,离子掺杂完成后进入新的工艺都要进行光刻。

一个典型的硅集成电路工艺包括15 - 20块掩膜版。

3.光刻系统(光刻机)的主要指标包括分辨率、焦深、对比度、特征线宽控制、对准和套刻精度、产率以及价格。

(1)高分辨率

分辨率是将硅片上两个邻近的特征图形区分开来的能力,即对光刻工艺中可以达到的最小光刻图形尺寸的一种描述。

分辨率表示每mm内能够刻蚀出可分辨的最多线条数。

(2)高灵敏度

灵敏度是指光刻胶感光的速度。曝光时间越短越好。

(3)精密的套刻对准

集成电路制作需要十多次甚至几十次光刻,每次光刻都要相互套准。

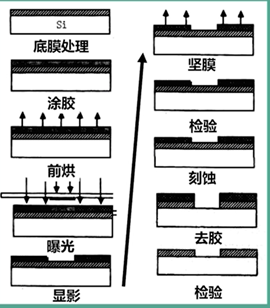

4.一般的光刻工艺要经历底膜处理、涂胶、前烘、曝光、显影、坚膜、刻蚀、去胶、检验工序。

5.爆光方法

1) 由于曝光光源的不同,曝光分为光学曝光,X射线曝光,电子束曝光和离子束曝光。

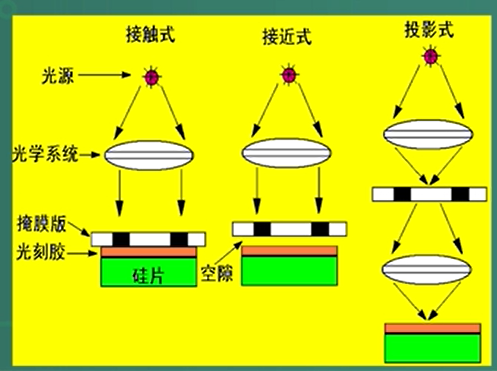

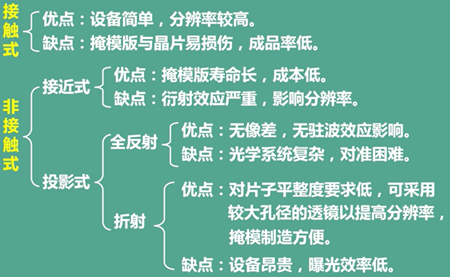

2) 在光学曝光中,由于掩膜版的位置不同,又分为接触式曝光,接近式曝光和投影式曝光。

3) 曝光方式:

l 光源发出的光线通过掩膜版把图案转移到光刻胶膜上,如投影式曝光;

l 把光源聚集成很细的射束,直接在光刻胶上扫描出图案(可以不用掩膜版),如电子束曝光。

6.先进技术:

X射线曝光

电子束曝光

离子束曝光

深紫外线曝光

二、刻蚀

光刻:图型转换

刻蚀:图形实现

1.刻蚀技术腐蚀是指在需要的地方通过物理或化学的方法对原有材料的去除。

它是在光刻的基础上制作永久图形的一种方法。

2.可分为湿法刻蚀( Wet Etching )和干法刻蚀( Dry Etching )两种方式。

(1)湿法腐蚀是化学腐蚀

晶片放在腐蚀液中(或喷淋),通过化学反应去除窗口薄膜,得到晶片表面的薄膜图形。

三个步骤:

①反应物质扩散到被刻蚀薄膜的表面。

②反应物与被刻蚀薄膜反应。该步骤的进行速率即是刻蚀速率

③反应后的产物从刻蚀表面扩散到溶液中,并随溶液排出。

湿法刻蚀一般用来刻蚀硅、二氧化硅、氮化硅、铝、铬等。

(2)干法腐蚀是应用等离子技术的腐蚀方法

刻蚀气体在反应器中等离子化,与被刻蚀材料反应(或溅射), 生成物是气态物质,从反应器中被抽出。

由干法刻蚀是ULSI的标准腐蚀工艺。

干法刻蚀一般用于刻蚀多晶硅、二氧化硅、氮化硅、铝及铝合金、钨等。

![]()

依据等离子放电条件、反应气体、系统的不同,有多种干法刻蚀方式。

1.物理性刻蚀

2.化学性刻蚀(又称等离子体刻蚀)

3.物理化学性刻蚀(又称反应离子刻蚀RIE )

■物理性刻蚀包括溅射刻蚀和离子束刻蚀。

■溅射刻蚀:等离子体中的离子或高能原子

对衬底进行轰击,溅射出衬底原子,形成掩蔽膜图形。

■离子束刻蚀:高能离子束对衬底进行轰击撞击出衬底原子,形成掩蔽膜图形。

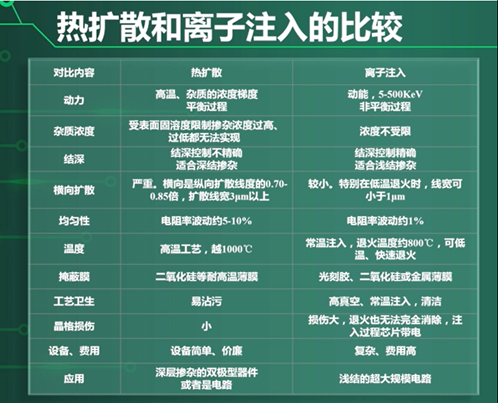

三、半导体掺杂的方法:扩散、离子注入

1.扩散--质点运动

(1)是在约1000°C的高温、p型或n型杂质气氛中,使杂质向衬底硅片的确定区域内扩散,达到一定浓度,实现半导体定域、定量掺杂的一种工艺方法、也称为热扩散。

(2)目的是通过定域、定量扩散掺杂改变半导体导电类型、电阻率或形成PN结。

(3)扩散是一种自然现象,是微观粒子热运动的形式,结果使其浓度趋于均匀。

■微电子工艺中的扩散,是杂质在晶体内的扩散,是固相扩散工艺。

■固相扩散是通过微观粒子一系列随机跳跃来实现的,这些跳跃在整个三维方向进行,主要有三种方式:

- 间隙式扩散interstitial

- 替位式扩散substitutional

- 间隙--替位式扩散

(4)扩散工艺是要将具有电活性的杂质,在一定温度,以一定速率扩散到衬底硅的特定位置,得到所需的掺杂浓度以及掺杂类型。

(5)扩散工艺重要的工艺参数包括:

①杂质的分布②表面浓度③结深④掺入杂质总量

2.离子注入:非平衡过程

(1)离子注入:离化后的原子在强电场的加速作用下,注射进入靶材料的表层,以改变这种材料表层的物理或化学性质。

(2)离子注入的基本过程:

- 将某种元素的原子或携带该元素的分子经离化变成带电的离子。

- 在强电场中加速,获得较高的动能。

- 注入材料表层(靶)以改变这种材料表层的物理或化学性质。

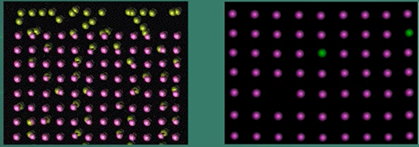

(3)离子注入过程是一个非平衡过程,高能离子进入靶后不断与原子核及其核外电子碰撞,逐步损失能量,最后停下来。停下来的位置是随机的,大部分不在晶格上,因而没有电活性。

(4)晶格损伤:高能离子注入硅片后与靶原子发生一系列碰撞,可能使靶原子发生位移,被位移原子还可能把能量依次传给其它原子,结果产生一系列的空位-间隙原子对及其它类型晶格无序的分布。这种因为离子注入所引起的简单或复杂的缺陷统称为晶格损伤。

(5)退火

在某一高温下保持一段时间,使杂质通过扩散进入替位,有电活性;并使晶体损伤区域'外延生长”为晶体,恢复或部分恢复硅的迁移率,少子寿命。

■退火效果(q/NA, μ,r),与温度,时间有关。一般温度越高、时间越长退火效果越好。

■退火后出现靶的杂质再分布。

■退火条件:依据损伤情况定,目的是激活杂质,恢复电学特性

- 注入杂质的质量,剂量、剂量率,能量

- 靶温

■退火方法

- 高温退火

- 快速退火:激光、宽带非相关光、电子束退火

![]()

![]()

四 、化学气相淀积( Chemical Vapor Deposition、CVD )--薄膜结构的工艺

1.把构成薄膜元素的气态反应剂或液态反应剂的蒸气以合理的流速引入反应室,在

衬底表面发生化学反应并在衬底上淀积薄膜的工艺方法。

2.淀积的薄膜是非晶或多晶态,衬底不要求是单晶,只要是具有一定平整度,能经受淀积

温度即可。

3.主要用于沉积多层布线中金属层之间的绝缘层;;MOS晶体管的栅极介质层;吸杂剂、

扩散源、扩散和离子注入工艺中的掩膜;防止杂质外扩的覆盖层以及钝化层。

4.淀积速率是表面反应控制,精确控制衬底温度:温度变化对薄膜厚度均匀性影响很大。

七、物理气相淀积( Physical vapor deposition ,PVD )--金属膜/高精度填充结构的获得

1.利用某种物理过程实现物质转移,将原子或分子由(靶)源气相转移到衬底表面形成薄

膜的过程。

2.真空蒸发(能量转化)和溅射方法(能量、动量转化原子具有方向性,)。

3.PVD常用来制备金属薄膜:如AI、Au、Pt、Cu,合金及多层金属。

4.蒸镀过程

- 重源受热蒸发;

- 气化原子或分子在蒸发源与基片之间的输运;

- 被蒸发的原子或分子在衬底表面的淀积:凝结→成核- >生长-→成膜。

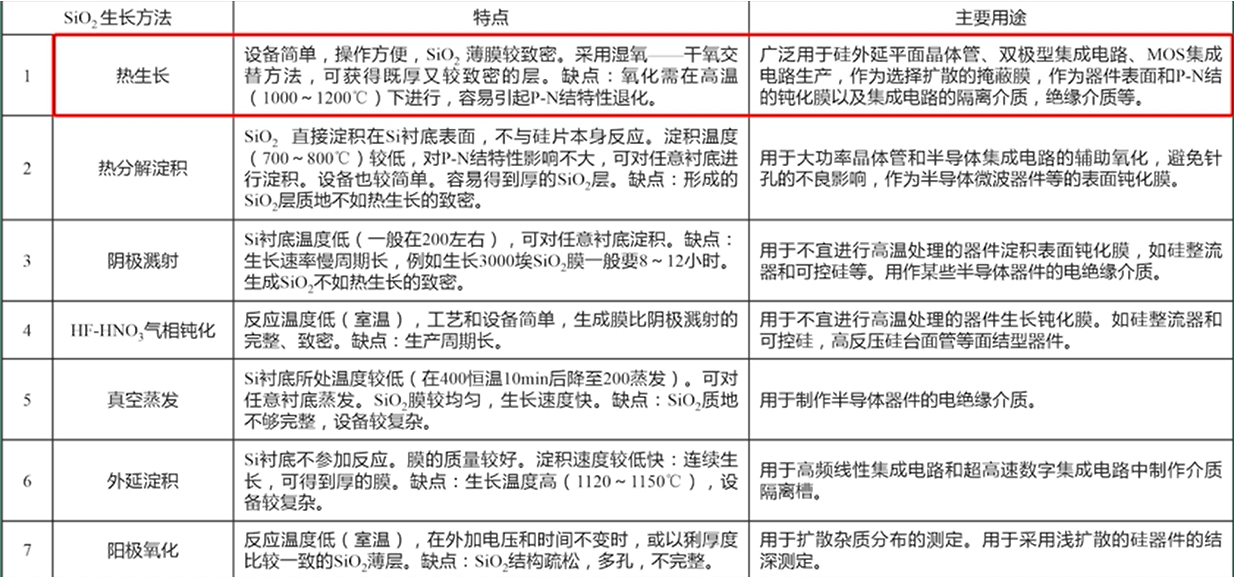

五、SiO2得到 --热氧化 SiO2生长

1.二氧化硅是微电子工艺中采用最多的介质薄膜。

2.二氧化硅薄膜的制备方法有:热氧化、化学气相淀积(加法工艺)、物理气相淀积、阳极氧化等。

3.热氧化是最常用的氧化方法,需要消耗硅衬底,是一种本征氧化法。

4.用途:

元器件的组成部分:金属氧化物半导体,氧化物SiO2

无源器件电容

互连层间绝缘介质

器件之间隔离--场氧隔离

![]()

浙公网安备 33010602011771号

浙公网安备 33010602011771号