集成电路制造工艺概述

一、从沙子到芯片

1.简单地说,处理器的制造过程可以大致分为沙子原料(石英)、硅锭、晶圆、光刻(平版印刷)、蚀刻、离子注入、金属沉积、金属层、互连、晶圆测试与切割、核心封装、等级测试、包装上市等诸多步骤,而且每一步里边又包含更多细致的过程。

Sand→sillicon→chip

2.Si 地壳中,沙子

硅熔炼: 12英寸/300毫米晶圆级(直径)。通过多步净化得到可用于半导体制造质量的硅。

学名电子级硅(EGS),平均每一一百万个硅原子中最多只有一个杂质原子。

通过硅净化熔炼得到大晶体,最后得到的是硅锭(Ingot)。

沙子→精炼硅锭→晶圆wafer制备(横向切割)→集成电路制作

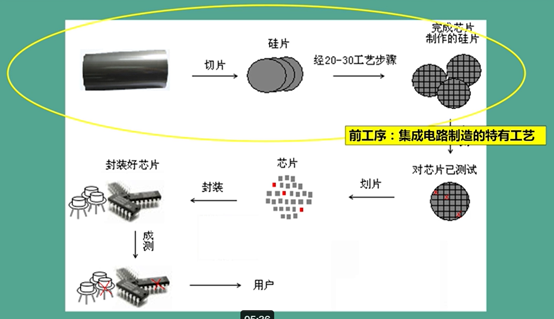

3.集成电路制造过程

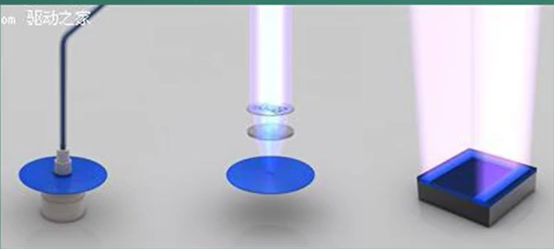

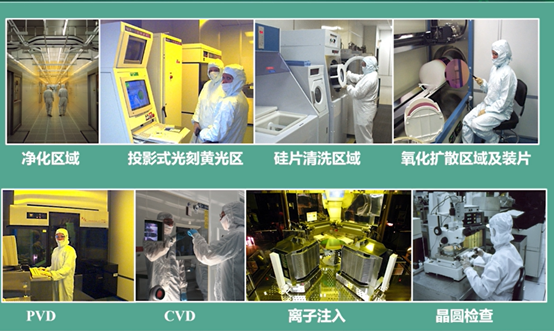

(1)光刻

光刻胶(Photo Resist) :在晶圆旋转过程中浇上去的光刻胶液体

光刻(mask上的图案照在光刻胶上):光刻胶层随后透过掩模(Mask)被曝光在紫外线(UV)之下,变得可溶,期间发生的化学反应类似按下机械相机快门那一刻胶片的变化。掩模上印着预先设计好的电路图案,紫外线透过它照在光刻胶层上,就会形成微处理器的每一层电路图案。

一块晶圆上可以切割出数百个处理器

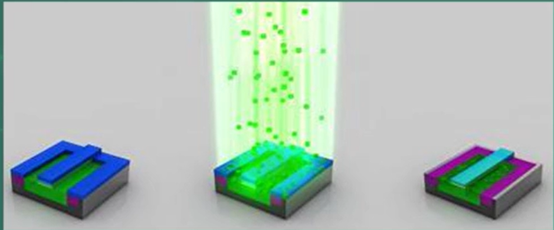

(2)微图形刻蚀阶段:

溶解光刻胶:光刻过程中曝光在紫外线下的光刻胶被溶解掉,清除后留下的图案和掩模上的一致。

蚀刻:使用化学物质溶解掉暴露出来的晶圆部分,而剩下的光刻胶保护着不应该蚀刻的部分。

清除光刻胶:蚀刻完成后,光刻胶的使命宣告完成,全部清除后就可以看到设计好的电路图案。

(3)器件制备:源漏掺杂,栅极沉积

CVD(化学与气相沉积) :沉积多晶硅栅。

光刻胶:再次浇上光刻胶(蓝色部分),然后光刻、并洗掉曝光的部分,剩下的光刻胶

还是用来保护不会离子注入的那部分材料。

离子注入(Ion Implantation) :

在真空系统中,用经过加速的、要掺杂的原子的离子照射(注入)固体材料,从而在被注入的区域形成特殊的注入层,并改变这些区域的硅的导电性。经过电场加速后,注入的离子流的速度可以超过30万千米每小时。

清除光刻胶:离子注入完成后,光刻胶也被清除,而注入区域(绿色部分)也已掺杂,注入了不同的原子。注意这时候的绿色和之前已经有所不同。

至此,晶体管已经基本完成。

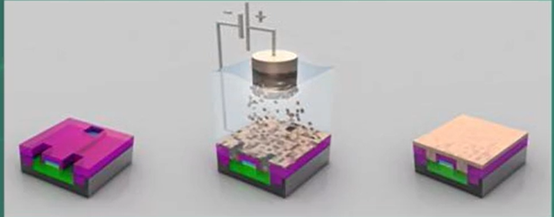

(4)互连电镀的制备---晶体管互连用的

在绝缘材料(品红色)上蚀刻出三个孔洞,并填充铜,以便和其它晶体管互连。

电镀:在晶圆上电镀一层硫酸铜,将铜离子沉淀到晶体管上。铜离子会从正极(阳极)走

向负极(阴极)。。

铜层:电镀完成后,铜离子沉积在晶圆表面,形成一个薄薄的铜层。

抛光:将多余的铜抛光掉,也就是磨光晶圆表面。

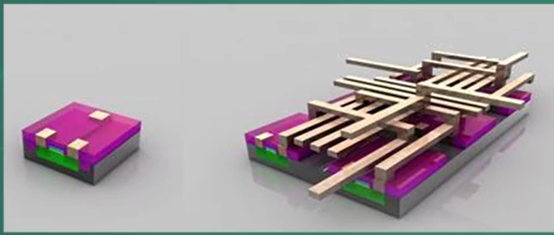

(5)多层互连金属制备

金属层:晶体管级别,六个晶体管的组合,

(6)测试,切割,挑选

■晶圆测试:内核级别,大约10毫米/0.5英寸。图中是晶圆的局部,正在接受第一次功

能性测试,使用参考电路图案和每一块芯片进行对比。

■晶圆切片(Slicing) :晶圆级别, 300毫米/12英寸。将晶圆切割成块,每一块就是一个处理

器的内核(Die)。

■丢弃瑕疵内核:晶圆级别。测试过程中发现的有瑕疵的内核被抛弃,留下完好的准备进入

下一步。

(7)封装

■单个内核:内核级别。从晶圆上切割下来的单个内核,这里展示的是Core i7的核心。

■封装:封装级别,20毫米/1英寸。衬底(基片)、内核、散热片堆叠在一起,就形成了我们看到的处理器的样子。衬底(绿色)相当于-一个底座,并为处理器内核提供电气与机械界面,便于与PC系统的其它部分交互。散热片(银色)就是负责内核散热的了。

处理器:至此就得到完整的处理器了(这里是颗Core i7)。

(8)等级测试:

最后一次测试,可以鉴别出每一颗处理器的关键特性,比如最高频率、功耗、发热量等,并决定处理器的等级,比如适合做成最高端的Core i7-975 Extreme,还是低端型号Core i7-920。

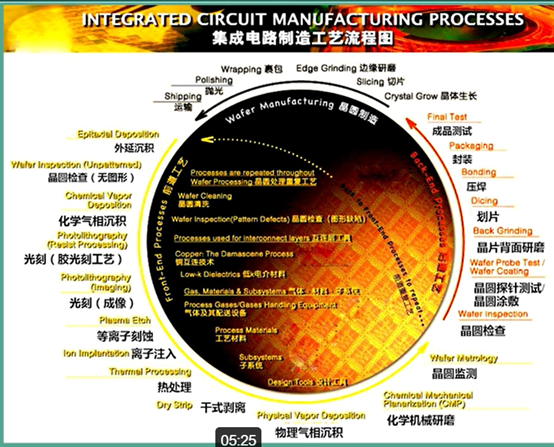

二、工艺概述

1.微电子工艺:是指用半导体材料制作微电子产品的方法、原理、技术。

2.体现集成电路工艺技术水平的三个技术指标

(1)特征尺寸: (Feature Size)/(Critical Dimension)

特征尺寸定义为器件中最小线条宽度(对MOS器件而言,通常指器件栅电极所决定的沟道几何长度)。减小特征尺寸是提高集成度、改进器件性能的关键。特征尺寸的减小主要取决于光刻技术的改进。集成电路的特征尺寸向纳米尺度发展,目前的规模化生产是16nm、

10nm工艺,TSMC以及三星目前将大部分芯片生产制程转换到7nm。

(2)晶片直径(Wafer Diameter) :

为了提高集成度,可适当增大芯片面积。然而,芯片面积的增大导致每个圆片内包含的芯片数减少,从而使生产效率降低,成本高。采用更大直径的晶片可解决这一问题。晶圆的尺寸增加,当前的主流晶圆的尺寸为12时,正在向16时晶圆迈进。

(3)DRAM的容量:

RAM (Random-AccessMemory)随机存取存储器分为动态存储器DRAM(Dynamic)和静态存储器SRAM(Static)。

3.工艺技术

1) 原始硅片工艺:硅单晶拉制到最终形成作为IC衬底和有源区的硅片的一整套工艺技术。

2) 掺杂工艺:包括各种扩散掺杂和离子注入掺杂技术。

3) 微细图形加工工艺:包括图形的复印和刻蚀转移两个方面。

4) 介质薄膜工艺:包括各种热生长技术和各种CVD技术。

5) 互连用的金属薄膜工艺

浙公网安备 33010602011771号

浙公网安备 33010602011771号