无源互调(PIM)影响因素及常见问题(二)

转自:http://m.elecfans.com/article/855920.html

6.2.2 PCB对PIM影响因素总结

(1)PIM值受电流密度的影响与设计的电路有关,电流密度越小,其PIM性能越好。

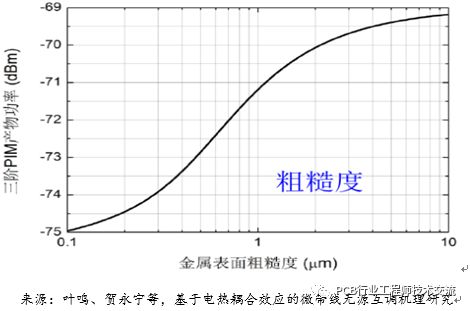

(2)铜箔表面越粗糙,其PIM性能越差,反之铜箔表面越光滑,PIM性能越好。

(3)线路使用阻焊油和化学锡进行表面处理可以优化PIM,约小4-6dBc。不过化学锡的厚度对于PIM值几乎没有影响,化学镍金的PIM性能较差。

(4)材料结构,尽量避免出现阻抗不连续性,尽可能保持一致的阻抗特性,选用低PIM的材料(如PTFE或PIM材料)。

(5)介质层厚度对PIM影响还需进一步验证。

(6)铜厚越小,互调性能越好,这是因为越厚的铜厚,蚀刻效果越差,蚀刻毛边对互调性能产生影响。

(7)线路蚀刻的毛边/蚀刻因子,蚀刻因子控制≧3.0,毛边越小,PIM性能越好。阻焊前处理建议采用微蚀工艺。

(8)表面油墨厚度,油墨越厚,PIM性能越好。

(6)镀层表面氧化,导电性不好,镀层厚度不够。

(7)含有磁性材料,如铁、钴、镍等。

(8)介电常数温度系数(TCDk,用于衡量Dk随温度变化),越低越好。

(9)线长从254mm-76.2mm为材料损耗性能最常见的规格,线长254mm,127mm,76.2mm。线长越长,互调值越差。

(10)线宽从2.0mm开始减半直径到0.25mm,可考察驻波差异对互调的影响。线宽缩窄,阻抗增加,反射能量也随之增加,反射能量与入射能量叠加导致能量汇集,最终导致被测线路的温度上升。互调值与温度呈反比,线宽缩窄导致温度升高,从而互调变差。

(11)PCB级要在RF板的微带线两边引入接地,最好不要单纯的只是一根线而不去选择顶层地,测试结果表现顶层地会改善一些PIM。

(12)板内微带线如需要电容,尽量用Q值小的,其选频效果要稍好一些。

6.2.3 PCB制程影响度

| 项目 | PCB制程管控重点 | 可能影响互调程度 |

| 1 | 药水的成份(含磁性物质) | 10dBC |

| 2 | 曝光影像的粗确度 | 15dBC |

| 3 | 蚀刻因子的控制(毛边) | 20dBC |

| 4 | 电镀的板厚均匀性及平整度 | 20dBC |

| 5 | 板面氧化(环境)铜面的新鲜度 | 20dBC |

| 6 | 防焊油墨制作的厚度均匀性及杂质的管控 | 10dBC |

| 7 | 化锡的厚度及焊接吸附的杂质 | 10dBC |

| 8 | PCB开槽孔的粗糙度及线缆结合的紧密度 | 10dBC |

| 9 | FR4制作不能与PTFE制作线在一起 | 20dBC |

| 10 | 不允许磨刷(基板前处理使用等离子清洗) | 10dBC |

| 11 | 不允许线路修补 | 20dBC |

注:各制程制作的等待时间8小时处理完成,务必保证铜面的新鲜度。

6.3终端互调干扰因素

(1)不可使用钢性或带磁性的螺钉。

(2)谐振器材料选用黄铜,避免使用钢性材料。

(3)电镀表面不可有凹凸的棱角,表面粗糙度应在0.4um以下,不可有凹坑,碎屑等杂物。

(4)电镀如果必须用镍打底,只镀一个薄层或者用无磁性的(磷的)镍。

(5)在低IMD(交调失真)的环境下铁磁材料上面的涂层厚度至少要有4-5倍趋肤深度的厚度(一般>6um),减少接触电阻,最好采用镀银层,但银容易变色,特殊环境需考虑镀金。

(6)避免一些会造成PIM不稳定的松动的结构,尽量采用焊接工艺,焊接后不可有松香及其它污物。

(7)避免不相容金属互相结合,防止产生电化学腐蚀。

(8)选择良性好的弹性材料,进行精细加工和真空热处理,以保证接触件在500次插拔过程中具有稳定可靠的接触正压力和较小的接触电阻。

(9)导体表面不可有斑点和锈蚀。

(10)滤波器类谐振器阻抗最好在77ohm。

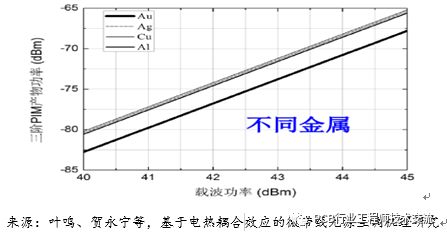

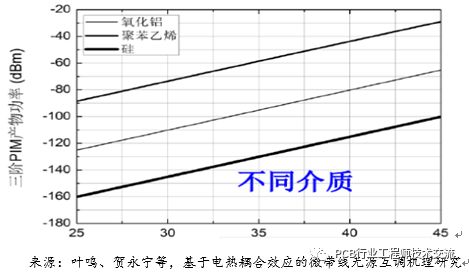

(11)金属电阻率温度系数的减小,有利于改善PIM性能。

(12)安装时底层接地良好,SMA接头要焊正且牢固固定。

(12)介质热导率的提高,有利于改善PIM性能。

(13)金属表面粗糙度的减小,有利于改善PIM性能。

(14)微带线长度越长、馈入载频信号功率越大,PIM电平越高;载频频率也呈现出一定影响,900MHz时PIM高于1800 MHz。但电热耦合理论无法解释PIM对频段的依赖性。

6.4同轴转换器互调干扰因素

(1)同轴连接器的外导体由镀镍改为镀三元合金。

(2)同轴探针与调谐柱的连接由螺接改为一体化加工。

(3)同轴连接器的外导体与波导的连接由螺接改为法兰连接。

(4)同轴连接器内的导体由镀金改为镀银。

注:PIM仍有很多因素值得研究

(1)可以分别研究介质、金属特性对PIM的影响,包括:金属材料、厚度、表面粗糙度、介质材料、添加剂、厚度等。

(2)DK、DF、插损、树脂、玻纤、填充剂、导热系数、介厚与PIM的关系。

7无源互调PCB产品材料选择

PTFE电路材料通常是天线和滤波器等PIM性能至关重要的无源器件第一选择。但与其他高频电路材料相比,PTFE价格较高,并且在电路制造过程中需要特殊处理。罗杰斯公司证明非PTFE材料的PIM性能和PTFE基材PCB材料一样好甚至更好,以下为这两支材料的介绍。

“罗杰斯非PTFE材料(例如RO4725JXR和RO4730JXR电路材料)在用于PCB天线时,其PIM性能始终在甚至优于-164dBc的水平。不像PTFE材料需要特殊处理,用这两种材料制造电路却和处理标准PCB材料很相似。在10GHz频率下,RO4725JXR和RO4730JXR的z轴介电常数都很低,分别为2.55和3.0,这对许多微波应用极具吸引力。

PIM性能对PCB天线来说可能很重要,但它也会受其他材料参数影响,例如介电常数温度系数(TCDk,用于衡量Dk随温度变化)。PTFE电路板材的TCDk通常很高。理想情况下,对于户外应用,TCDk应该尽可能低,才有可能将Dk随温度变化降至最低,虽然这对PIM影响并未确定。

从TCDk值可以看出,对着环境温度的变化,RO4725JXR和RO4730JXR电路材料的Dk值极为稳定。RO4725JXR和RO4730JXR的TCDk值分别为34ppm和32ppm,表明其电气性能在很宽的温度范围内保持稳定,并对PIM性能的可能影响也很小。电路材料的稳定性与TCDk值有关。

幸运的是,可以利用这两种非PTFE材料来实现低PIM水平,而无需牺牲电气和机械性能。RO4725JXR和RO4730JXR层压板设计为天线级板材,能够在室温下实现低插入损耗因子(在2.5GHz和10GHz频率下,分别为0.0022和0.0027)。它们属于环境友好的的无卤素材料,符合RoHS要求,可以进行高温无铅处理。

这种非PTFE材料由特制的热固型树脂和独特的填料组成,其中填料由密闭微球构成,从而造成了其重量轻、密度小和PIM低的特点。事实上,这些层压板的重量通常比基于PTFE/玻璃纤维布组合的PCB材料轻约30%。RO4700JXR系列层压板具有出色的机械稳定性。它们具有优于30ppm的z轴热膨胀系数(CTE),实现了设计灵活性:在-55度到288度范围内,RO4725JXR和RO4730JXR层压板得z轴CTE分别为25.6ppm和21.1ppm。

无论是基站天线还是其他无源元件(例如耦合器和滤波器),PIM都必须保持最低水平方能保证系统保持最高的语音、数据和视频通信质量,所以无论电路设计如何仔细,PCB材料选择在很大程度上决定了最终能够实现的PIM。如果考虑户外工作温度范围等其它因素,不难发现,在无线通信系统内实现目标PIM水平要从指定的那种具有低PIM性能PCB材料开始。”

尽管天线具有不同的形状和尺寸,但印刷电路板(PCB)天线形式仍能够在较大程度减小尺寸的情况下保持性能不发生变化。当然,天线(包括基于PCB的天线)必须在设计和加工时确保其具有最小的无源互调(PIM)指标,才能在现在拥挤的信号环境中发挥其最佳性能。

对于PCB天线,尽管低PIM指标主要与天线设计相关,但电路板材料对PCB天线的整体PIM性也有很大影响,所以低PIM天线也需要考虑怎样选择RF/微波电路材料。

8无源互调的一些改善建议

(1)铜箔粗糙度会影响PIM,普通铜箔粗糙度较大,铜箔上表面和下表面粗糙度都会影响PIM。建议使用反转铜箔或低轮廓铜箔。

(2)铜箔厚度会影响电流密度分布,从而影响PIM,低电流分布PIM容易小,尽量选用薄铜箔。

(3)沉锡,镀银都是比较好的PIM表面处理,而含有Fe、Co、Ni之类元素的表面处理会恶化PIM。

(4)尽量多设计一些过孔,降低电流密度,尽量不要用孔走射频信号。做好孔的匹配,降低不连续性。

(5)器件表面的金可以改善PIM,但镀金前先镀的镍会使PIM恶化。

(6)测试时焊接需要完全,虚焊假焊都会影响PIM结果。焊接后的助焊剂需要清洗干净。

(7)元器件尽量免免使用铁氧体材料。

(8)安装时使力矩扳手,结构件的不连续会引起PIM的恶化,但连续性过强,也会影响PIM。

(9)PIM测试常规为141线缆,多次弯折后会有影响,测试前需要验证。

(10)驻波比较差时,对于反射式测量方法的精度会有影响。

(11)屏蔽盒打孔需离走线有3倍走线宽度以上的距离。

(12)接头内导体的金属镀层对PIM有影响,测试前需验证,多次使用需要用酒精擦拭。

(13)在天馈系统中PIM需要使用反射式方法测试。

(14)PCB板材本身的无源互调可通过制作出微带传输线来测试。

(15)PCB测试PIM时,接头和同轴线的PIM误差无法去除,测试时需特别小心,并可通过多次测量结果取平均的方法来降低误差。

(16)测试PCB板材互调时,需考滤DIN头的互调影响,测试前需做验证。

9常见问题

(1)安装时为什么要使用力矩扳手?

使用力矩扳手是为了恰到好处地拧紧接头。力矩大小的设置为:N型的电缆头,设置在7N-M左右;7/16型电缆头,设置在17N-M左右。不要施加过大力矩,如果使用了过大的力矩,那么不平衡的力矩和反转力矩,或对接头的压迫力,会损坏接头本身或其螺纹。

(2)频谱测试中窄带模式与宽带模式有什么不同?

由于频谱仪的动态范围的原因,致使在大信号存在的情况下,宽带模式下无法观察到一些较小的信号,因此我们的窄带模式下对中国移动上行频段外的信号做滤波处理,这样就能观察中国移动上行信号的某些干扰信号。

(3)频谱测试时,选择RBW多少合适?

RBW不同会影响底噪和扫描时间,RBW越小,底噪越低,可以测得的信号小,但是测试时间越长。建议宽带测试用100K,窄带模式测试时,建议用4KHz。

PS:RBW(Resolution Bandwidth)代表两个不同频率的信号能够被清楚的分辨出来的最低频宽差异。

(4)我们为什么要测试5阶互调?

从发射频率计算互调产物频率的情况来观察中国移动现有的GSM频段,3阶互调产物未落入中国移动GSM网络的上行频段,但5阶互调落入上行频段中。以目前的行标和国标来定义,所有应用于基站现场的无源器件的出厂指标定义为3阶互调-107dBm@43dBm,但是就以现有形式来看,目前中国移动基站的无源器件只有极其小的比例能达到这个指标,因此我们观察5阶互调,以做到先排除干扰为先。

(5)测试互调时能不能定位到具体位置?

互调目前还不能定位到多少米,这是未来的一个研究方向。

(6)仪表显示屏弹出VSWR告警是什么原因?

VSWR(驻波比)告警功能作用是在互调测试前对测试系统做VSWR检测,如果检测值高于VSWR门限值,则提交VSWR告警提示窗口, 目的是防止因为系统VSWR高导致仪表发射的大功率射频信号对仪表和测试人员造成伤害。原因可能是被测件频率不匹配、被测件故障、没有拧好接头或负载等等。

(7)点频测试结果能否代表整个频带?

可以。在具体某个频带范围内,无源互调电平值不会发生突变,即使变化也是连续变。

(8)为什么多次测试被测件互调值会有差别?

可能是测量误差造成,或是由于外部干扰造成,或是由于互调时间特性导致。互调具有随时间变化特性,目前还没有理论可以直接解释这一现象,不过从连接角度解释可以更好理解,测试电缆与被测件无源器件接头拧紧之后,由于应力缓慢释放导致接触压力发生变化导致,而接触非线性是产生无源互调的一个重要原因,从而导致互调随时间变化。温度和测试环境对PIM的测试影响大,PIM的跳跃非常厉害,只能取最差点作为记录点。

(9)互调与驻波的区别?

互调产物是两个或者两个以上的频率产生的新信号,反映的是无源器件的非线性程度;驻波比测试时仅发送一个小功率信号,然后用测试仪量测反馈回来的信号幅度,反映无源器件的匹配物性。

(10)互调对通信网络带来的影响?

无源系统产生的互调信号对通信网络而言,是一个干扰信号。互调干扰会使基站接收机的底噪抬升,严重时会使基站接收机达到饱和,严重影响基站性能,造成通信网络容量减小,用户感知度下降。

(11)dBm与dBc有什么不同?

无源互调有绝对值和相对值两种表达方式。绝对值表达方式是指以dBm为单位的无源互调的绝对值大小;相对值表达方式是指无源互调值与其中一个载频的比值,用dBc来表示。例如,由两个+43dBm 信号产生的一个-107dBm 的互调信号,也可以表示为-150dBc@2*43dBm。

(12)无源互调与频率的关系

由于同轴连接器是宽带元件,没有频率依赖性,因此,无源互调其影响程度仅与信道传输功率大小有关,目前还没有证实与频率有关。

(13)IM3、IM5、IM7、IM9为何只测IM3就可以了?

通常看IM3、IM3最大,但有些系统会关注到IM5甚至更高级的互调。

(14)天线测试与PIM测试是否相同?

原理一样,只是天线要放入微波暗室。

(15)微带的PIM能否在设计时就可以预测出来?

因素较多,比较困难。

(16)测试微带线辐射能量有多大,对测试者身体有无影响?

由于微带线本身的辐射比较小,所以通常不会有影响。但是如果微带匹配不佳,或者损坏就会有比较大的信号辐射出来。所以在测试之前需有安全流程,比如测试微带的驻波等。

(17)天线设计中VSWR(驻波比)与PIM的是否有直接关系?

有,通常VSWR也有其指标要求。

(18)PIM对天线仿真有无影响。

PIM对不同传输功率下所观测到的PIM是不同的,通常是规定在43dBm条件下测试的。同一板材在不同频段(如800MHz、900MHz、1800MHz、2100MHz、2600MHz等)无源互调测试结果有差别。

(19)为什么直通和反射有这么大的区别?

通过测试仪器的原理,可以知道在高频中取出低信号难度较大。

浙公网安备 33010602011771号

浙公网安备 33010602011771号