铝及铝合金阳极氧化技术规范

铝及铝合金阳极氧化技术规范

(注:这篇文章写得有点久了,大概是20年写的,文章中有些地方感觉跟实际有些出入,比如:

1、氧化层膜厚和尺寸的变化,具体还是要以跟供应商确认:

2、标注的方法这个标准也没用了。)

(20240113补充:最近有关于阳极氧化导电的问题有遇到,以下是一些结论:

1、常规阳极氧化,看做是不导电的,因为一般1μm的击穿电压是30V,一般厚度都是10-15μm,经过浸漆后,绝缘电阻可达50-100MΩ;

2、如果要导电,可用铜镀层,或者用化学药水做钝化形成的很薄的化学氧化膜层;

3、电磁屏蔽用化学镀镍层。)

1. 范围

本技术文件规定了铝及铝合金阳极氧化膜的性能要求。

本技术文件适用于本公司涉及铝及铝合金制件阳极氧化时,正确选择膜层及相关指标。

本技术文件用于规范供应商提供的铝及铝合金阳极氧化膜,旨在提供稳定可靠的制件。

2. 规范性引用文件

GB/T 8013.1-2018 铝及铝合金阳极氧化膜与有机聚合物膜 第 1 部分 阳极氧化膜

GB/T 19822-2005 铝及铝合金硬质阳极氧化膜规范

GB/T 5237.2-2017 铝合金建筑型材 第 2 部分:阳极氧化型材

GB/T 13911-1992 金属镀覆和化学处理表示方法

GB/T 10125-2012 人造气氛腐蚀试验 盐雾试验

GB/T 12967.3-2008 铝及铝合金阳极氧化膜检测方法 第 3 部分:铜加速乙酸盐雾试验(CASS试验)

GB/T 6461-2002 金属基体上金属和其他无机覆盖层 经腐蚀试验后的试样和试件的评级

GJB/Z 594A-2000 金属镀覆层和化学覆盖层选择原则与厚度系列

《机械设计手册 第 5 版》(成大先版)

《电镀与精饰 第 13 卷第 3 期 铝阳极氧化的尺寸变化 》 1991 年 5 月

3. 关键技术指标

3.1. 膜厚

3.1.1. 阳极氧化膜 厚度

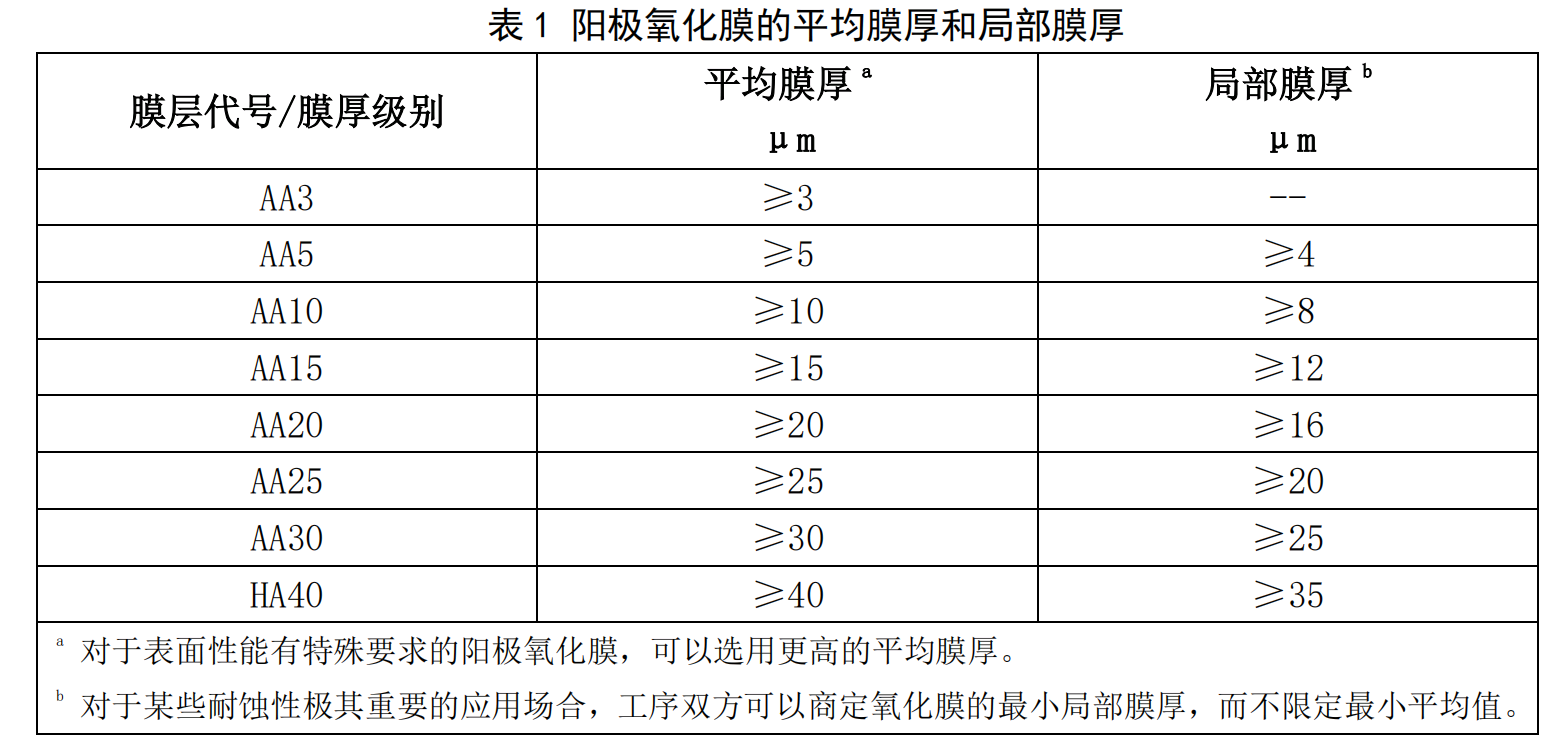

阳极氧化膜厚度参见表 1。(引用 GB/T 8013.1 中章节 5.3 膜厚中表 3)

表 1 阳极氧化膜的平均膜厚和局部膜厚

a 对于表面性能有特殊要求的阳极氧化膜,可以选用更高的平均膜厚。

b 对于某些耐蚀性极其重要的应用场合,工序双方可以商定氧化膜的最小局部膜厚,而不限定最小平均值。

膜层代号中“AA”普通阳极氧化类别;“HA”代表硬质阳极氧化类别

3.1.2. 硬质阳极氧化膜 厚度

硬质阳极氧化膜厚度

通常膜层厚度在 40μm~60μm,根据实际用途也可选择 25μm~150μm。而低厚度(≤2

25μm)膜,一般用于花键、螺纹;高厚度(150μm)用于修复工件。具体参见 GB/T 19822

中章节 6 厚度。

3.2. 耐腐蚀性

3.2.1. 阳极氧化膜 耐腐蚀性

膜层的耐盐雾腐蚀性应符合表 2。(引用 GB/T 5237.2.中章节 4.6.5 耐盐雾腐蚀性中表 4)

耐环境腐蚀性的性能要求及典型应用可参见 GB/T 8013.1 中章节 5.9 耐环境腐蚀性中

表 6。

注:零件的耐腐蚀性除了跟膜厚有关系,还跟材质、预处理等有关系。经测试,膜厚级

别为 HA15 和喷砂后的 AA15 能经受 48 小时的 CASS 试验。

3.2.2. 硬质阳极氧化膜 耐腐蚀性

适用于封闭过的氧化膜。

按 GB/T 10125(NSS 试验)试验 336h,具有 50μm 厚的阳极氧化膜在中性盐雾中暴露 336h

后,除夹具痕 1.5mm 以内或角落外不会出现任务号腐蚀点。具体参见 GB/T 19822 中章节 10

耐腐蚀性。

按按 GB/T 12967.3 的规定进行 CASS 试验 48h,其保护等级应≥9 级。

3.3. 硬度

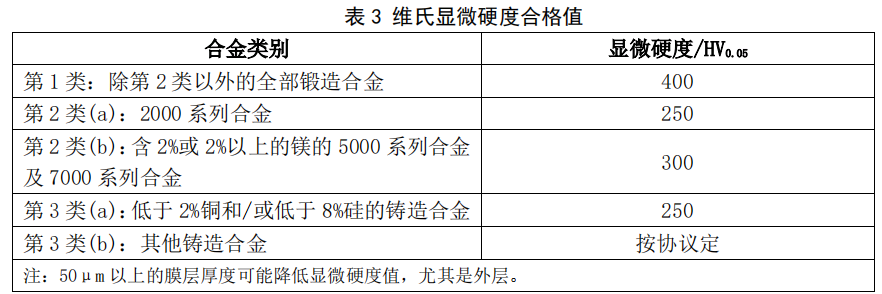

硬质阳极氧化膜硬度参见表 3 。(GB/T 19822 中章节 9 维氏显微硬度中表 5)

硬质阳极氧化的膜厚和硬度关系并非简单成正比,而是曲线变化,氧化膜超过一定数值

(50μm 左右),硬度会下降。

4. 选择原则

4.1. 特性

a)膜层具有较高防护能力,是铝及铝合金的主要防护和装饰方法;

b)对铝合金的疲劳性能有影响,对疲劳性能要求高的的零件不易采用;

c)经阳极氧化的零件尺寸稍有增大注,对零件表面粗糙度稍有影响;3

d)阳极氧化溶液残留在零件缝隙中,能引起基体金属腐蚀。

注:对尺寸的影响详见 4.6。

4.2. 使用规定

下列情况不宜进行阳极氧化:

a)搭接、点焊或铆接的组件;

b)与其他金属组成的组件注;

c)在阳极氧化是形成气囊不易排除的零件。

注:如镶钢的铝件在阳极氧化过程中,钢会溶解腐蚀,并污染氧化溶液。只能氧化后镶嵌钢

件或采用其他表面处理方式。

4.3. 表面处理方式的选择

根据零件的使用目的推荐的表面处理方式见表 4。

4.4. 膜厚选择

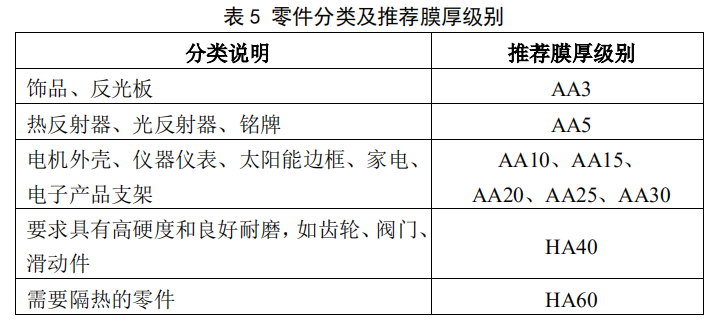

根据零件实际使用情况,零件按下表分类并推荐膜厚级别见表 5。

4.5. 铝材的选择

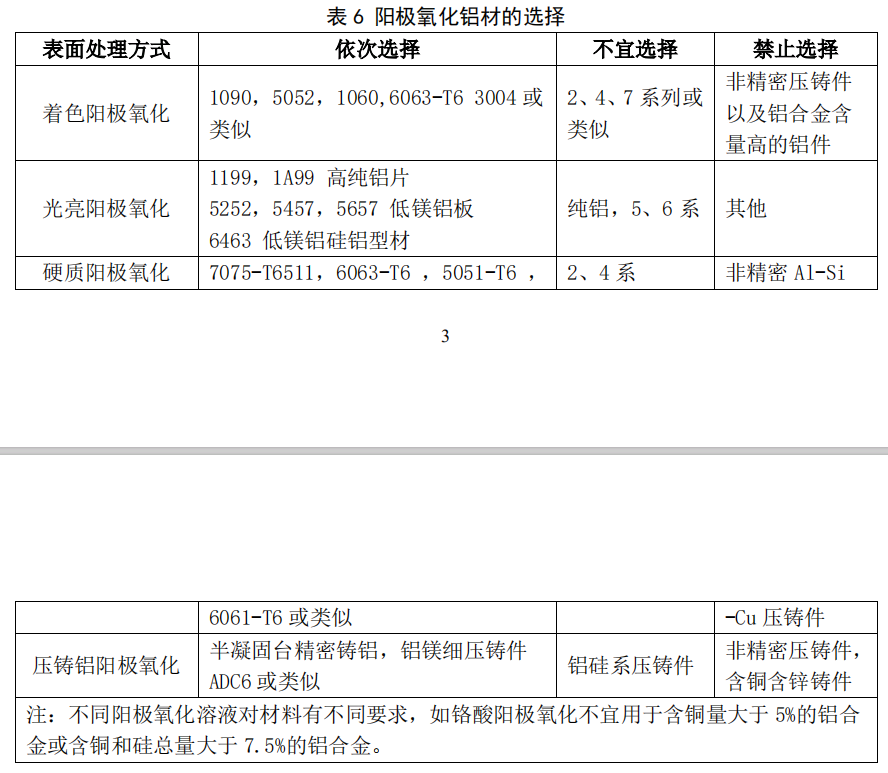

根据表面处理方式推荐的铝材件见表 6。

4.6. 膜厚与尺寸变化的关系

零件阳极氧化后的尺寸变化跟阳极氧化工艺(氧化溶液、氧化时间等)、铝材都有较大

关系。

一般情况按以下参照执行:

普通阳极氧化:外形尺寸变化(单面)的增加为氧化膜厚度的三分之一;

硬质阳极氧化:外形尺寸变化(单面)的增加为氧化膜厚度的二分之一。

如有必要,铝件在阳极氧化前的加工应考虑到阳极氧化对尺寸的影响。

4.7. 颜色

根据实际应用可选择需要的颜色,如红、黑、银白等;

若未作要求,不同类别的阳极氧化呈不同颜色,如硫酸阳极氧化后呈本色,铬酸阳极氧

化呈浅灰色,草酸阳极氧化呈军绿或黄色,硬质阳极氧化呈灰白或深灰。

目前工业上应用广泛的着色方法为电解着色法。

4.8. 封闭

未作特殊说明,阳极氧化膜及着色氧化膜都应封闭。

4.9. 喷砂

喷砂常作为铝合金阳极氧化的前处理工艺。喷砂可分为干性喷砂和湿性喷砂,未作特殊

说明,选用干性喷砂。零件喷砂后的效果跟喷砂工艺有较大关系,如砂粒的种类,砂粒的目

数,喷砂的压力、时间和距离等。

4.9.1. 喷砂的作用

a)清除制件披锋、毛刺及表面污物;

b)装饰作用,可掩盖铝合金加工纹路,提升表面质感或作消光处理;

c)镀覆的前处理,可增加表面附着力。

4.9.2. 喷砂对尺寸的影响

正常按照工艺的表面喷砂后,尺寸不是变大,而是由于喷料(铜矿砂、石英砂、金刚砂、

铁砂、海砂)高速喷射到需处理工件表面,使工件表面的粗糙度加剧,形成高低不平的表面,

所以用检具测量的,直接接触面就是其表面高点,所以会有尺寸变大的结果。而表面喷砂违

背工艺操作流程的,比如喷砂时间过长、喷射源压力过大、喷射喷料(铜矿砂、石英砂、金

刚砂、铁砂、海砂)不符合规范的等等,也会造成喷砂工件变小。

4.9.3. 砂粒

砂粒的目数(号数):50 目、80 目、100 目、120 目、150 目、180 目、200 目和 220 目

等。

砂粒的种类:铁砂、玻璃珠、石英砂、金刚砂、陶瓷砂、氧化锆(较贵)等。

目前常用的为 100 目的铁砂和玻璃珠。

4.10. 其他

零件的尖锐轮廓加工成曲率半径不低于预定厚度十倍的圆角,以避免烧蚀或剥落。如图

纸上的可作如下技术要求:所有锐边、锐角均需倒圆,半径不小于 0.5mm。5

5. 提供信息

应向供应商提供的技术文件(含图纸)应报告下列信息:

a)本文件;

b)标明材料牌号,热处理代号(若有)

c)所需的阳极氧化膜的厚度;

d)接触点(夹具痕)的合适位置和尺寸注;

e)最后的尺寸公差

注:此条为非必须提供项,供应商对接触点(夹具痕)的选择应在非外观面、非精密配合面。

6. 性能要求

6.1. 外观

外观应均匀一致,不准许有腐蚀、麻面、夹杂等缺陷,其他要求按供需双方商定的样板

确定。

6.2. 色差

按供需双方商定的色板确定色差。

6.3. 膜厚

阳极氧化膜的平均厚度和局部膜厚度应符合 3.1.膜厚。对于有特殊要求厚度的氧化膜,

应在相关技术文件(如图纸)中提出。

6.4. 耐腐蚀性

不同的膜层经 CASS 试验后,膜层保护等级应不小于 9 级。不同的膜层对应试验时间见

表 1。

6.5. 硬度

若对硬度有要求时,应符合 3.3.硬度,或以相关技术文件(如图纸)为准。

6.6. 尺寸

按图纸执行。

6.7. 封闭

未作特殊说明,阳极氧化膜及着色氧化膜都应封闭。

6.8. 其他

对其他性能有要求时,按供需双方商定执行。

附录 A

(资料型附录)

阳极氧化的表示方法及相关技术要求

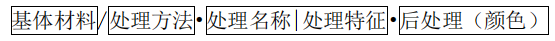

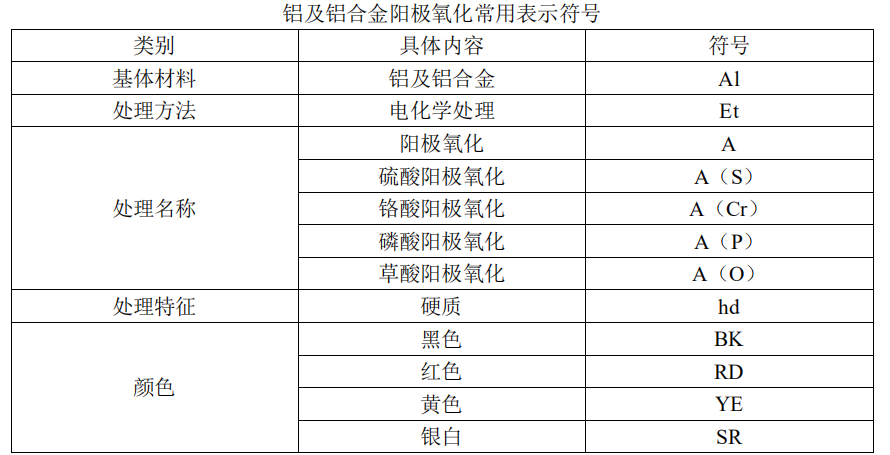

A.1 表示方法

GB/T 13911-1992 中规定了金属镀覆和化学处理表示方法。

电化学处理:

标注示例 1:

Al/Et • A • Cl(BK)

示例 1 含义:铝材,电化学处理,阳极氧化,着黑色,对阳极氧化方法无特定要求

标注示例 2:

Al/Et • A hd

示例 2 含义:铝材,电化学处理,硬质阳极氧化

A.2 图纸中的技术要求

图纸中技术要求应明确以下信息:

a)表面处理方式;

b)颜色(若需要);

c)膜厚代号;

d)硬度(若需要)

示例 1:

表面处理:银色阳极氧化 Al/Et • A • Cl(SR),膜厚级别 AA15。

示例 2:

表面处理:硬质阳极氧化 Al/Et • A hd,膜厚级别 HA40,膜层硬度≥300HV。

示例 3:

表面处理:喷砂(100#玻璃珠)+银色阳极氧化 Al/Et • A • Cl(SR),膜厚级别 AA15。

浙公网安备 33010602011771号

浙公网安备 33010602011771号