汽车域控制器

汽车域控制器

11.1. 面向网关、辅助和自动驾驶系统的汽车域控制器参考设计

11.1.1. 汽车域控制器概述

当今道路上的分布式车辆架构使用单个 ECU,缺少处理能力和高速接口,无法应对新兴汽车架构的复杂任务和数据移动需求。更高级别的功能需要正确组合DMIPS、数据带宽和功效。Jacinto™ 7 处理器系列中的 DRA829V 和 TDA4VM 处理器提供了这些架构所需的性能、功率和汽车接口。

此汽车参考设计支持基于域的架构,同时展示了DRA829V 和 TDAV4M SoC 的性能水平。这个 8 层PCB 设计经过优化,可降低成本和缩短上市时间,使其成为评估带有全功能域控制器板,同时支持汽车连接接口(包括以太网、CAN-FD 和 PCIe)的 Jacinto 7处理器的理想方式。注意:此 DRA829/TDA4VM SoC 8 层参考设计为希望实现以下目标的客户量身定制:注重成本、功率、大小优化,而不是发挥全面性能;该设计仅关注 DRA829/TDA4VM SoC 功能的一个子集。对于超集功能,请参阅 DRA829V Jacinto 汽车处理器器件版本 1.0 数据表。如果工程师想要解锁 DRA829V 或TDA4VM 处理器的更多功能,请注意,还有 10 层PCB 设计,可助工程师实现这一目标。

特性

• DRA829 和 TDA4 SoC 作为域控制器

• 8 层 PCB 上的优化设计

• 汽车连接(以太网、PCIe、CAN-FD)

• 用于后视、驾驶员监控或环视的多摄像头输入

• 多路高分辨率显示输出

• 多区音频输入和输出

• 用于 DAB/HD/AM/FM 无线电和多样性的双调谐器

• 连接(蓝牙、WiFI、GPS、GNSS)

应用

• 高级驾驶辅助系统 (ADAS)

• 汽车信息娱乐系统与仪表组

• 汽车网关

• ADAS 域控制器

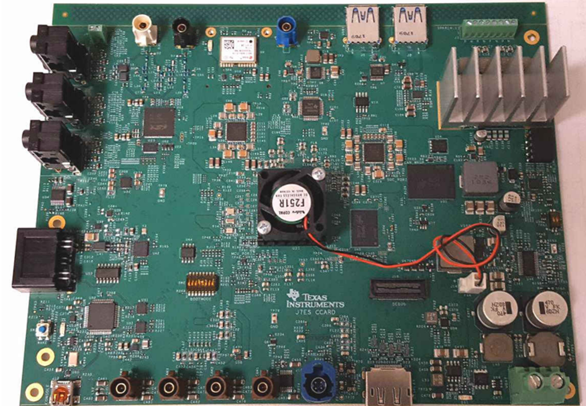

图11-1. ADAS芯片示例图

11.1.2. 系统说明

此 8 层参考设计基于 DRA829 和 TDA4VM 汽车应用处理器,该应用处理器是一款高度优化的可扩展器件,可满足汽车行业不断增长的计算和数据带宽要求。DRA829/TDA4VM 集成优化的性能、低功耗和数据带宽组合,能够满足不断变化的市场趋势。DRA829/TDA4VM 基于异构架构,该架构将连接、各种传统汽车外设 (CAN-FD) 以及高速外设(PCIe、USB3.x、千兆以太网)和安全特性(通过集成式 HSM)集于一身。集成式 PCIE 和以太网交换机可提高数据移动速率,而所需的软件开销和 BOM 较少。

该参考设计支持多个外部高分辨率显示器。该设计还支持 4 个摄像头输入,以便支持后视摄像头、驾驶员监控系统 (DMS) 或环视 (SRV) 应用。该设计使用双调谐器来支持 AM/FM/HD/DAB 和多样性,以便将使用范围扩展到欧洲和美洲市场。4 区音频输出和 4 区音频输入支持无缝的环绕声效果和语音识别功能。鉴于汽车领域中越来越多地使用连接功能和 FOTA,该设计还包含一个同时支持蓝牙和 WiFi 的模块。该设计还通过 GPS 和 GNSS 功能展示了远程信息处理。

该参考设计可帮助汽车行业的原始设备制造商和一级供应商入门,从而快速轻松地创建功能齐全的 DRA829/TDA4VM 解决方案。利用该设计可以显着降低开发成本和缩短上市时间。

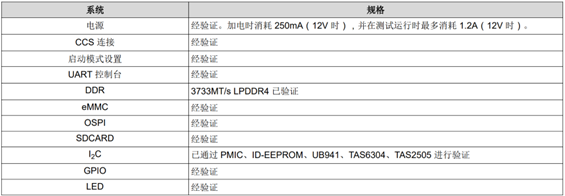

1. 主要系统规格

表 11-1表示主要系统规格表。

表 11-1.主要系统规格表

11.1.3. 系统概述

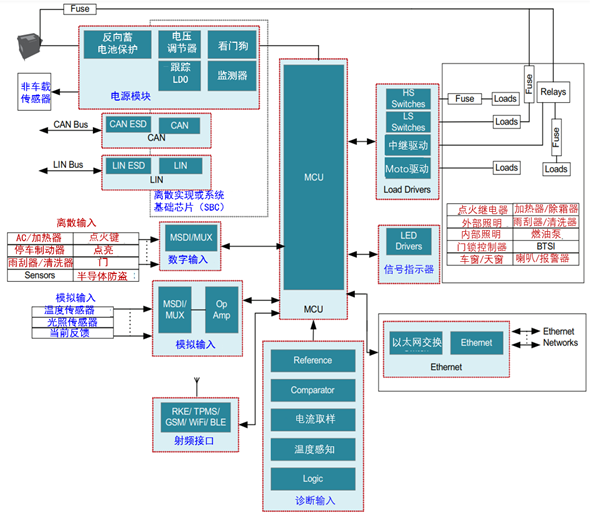

1. 方框图

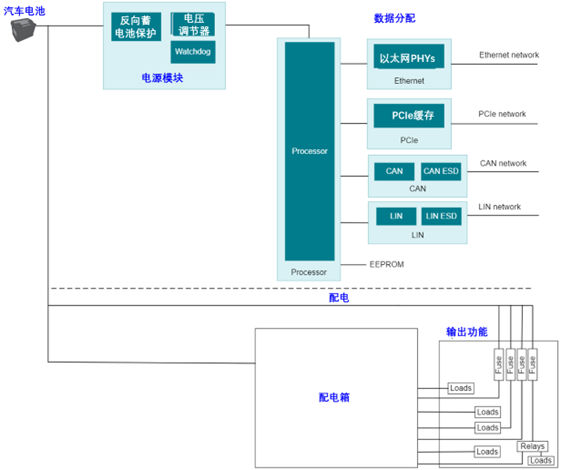

图11-2表示TIDEP-01020 系统方框图。

图11-2.TIDEP-01020 系统方框图

2. 设计注意事项

• 展示 DRA829/TDA4VM 域控制器 SoC 功能

• 演示优化的系统参考设计

• 成本优化的汽车 Q100 器件,且能尽可能地减少总系统 BOM

3. 电源注意事项

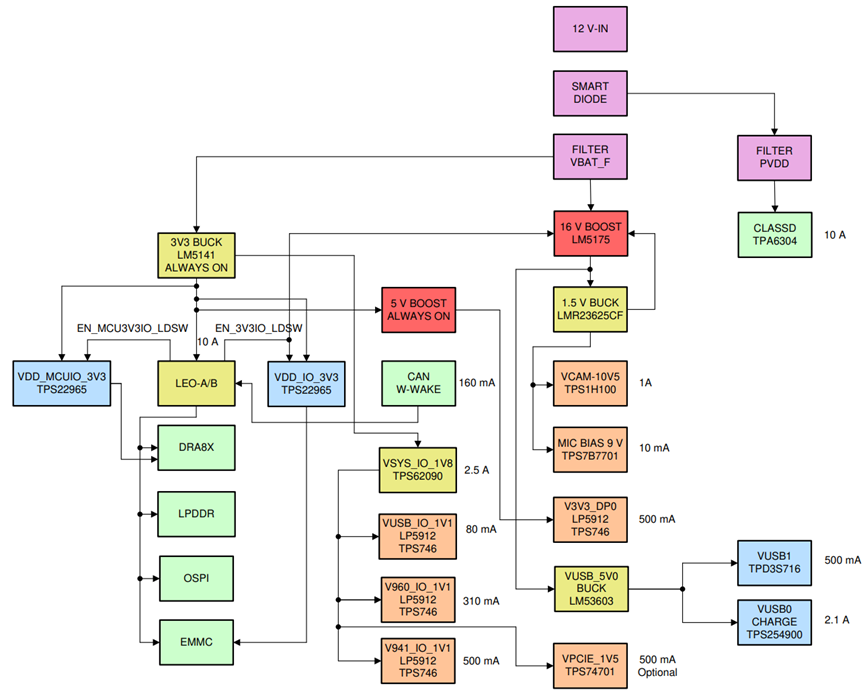

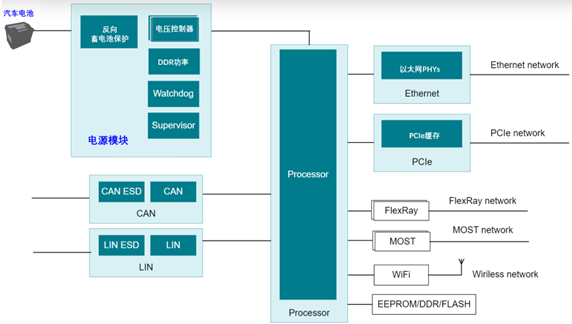

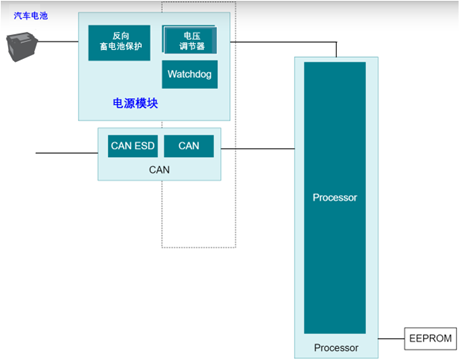

图11-3和图11-4中显示了电源树设计。

图11-2. 电源树1

图11-3. 电源树2

11.1.4. 主要产品

1. 处理器

该参考设计基于 DRA829/TDA4VM SoC。DRA829/TDA4VM 是一款异构汽车处理器,具有双 ARM Cortex-A72内核和六个 ARM R5F 来支持各种各样的处理和实时应用。该 SoC 还集成了 4 端口 PCIE 和 8 端口以太网开关,以便在网关应用中支持高数据带宽通信。

2. 电源

该参考设计基于 12V 输入并在电源拓扑中采用双 TPS6594x-Q1。TPS6594x-Q1 是一款在单个芯片中集成优化电源管理、ASIL-D 功能和唤醒功能的 PMIC。

3. 显示屏

此参考设计支持多个基于 DSI 和 eDP 接口的高分辨率显示输出。eDP 接口可以通过多流传输 (MST) 驱动以菊花链形式连接的多个显示屏。

4. FPDLink 串行器

该参考设计采用 DS90UB941AS-Q1 将 DRA829/TDA4VM 汽车处理器的 DSI 输出串行化为 FPD-Link III 格式。这样一来,便能进行长距离串行传输,然后信号会在接收端进行解串行化。

5. 输入/摄像头

该参考设计采用 DS90UB960-Q1 集线器来接收最多四个独立视频流的串行传感器数据并聚合至 DRA829/TDA4VM 处理器的 CSI-2 输入端。DS90UB960-Q1 可接收来自各种传感器的数据,例如支持在 60Hz 帧速率下实现 1080p/2MP 全高清分辨率的摄像头。

6. 以太网

此参考设计支持以太网接口,让用户可从其他子系统传输数据内容。该参考设计使用 DP83TC811R-Q1 以太网与DRA829/TDA4VM 汽车处理器接口,由该处理器负责处理通过以太网接口发送的内容。

7. CAN

该参考设计采用 TCAN1043 和 TCAN1042 来支持 CAN 接口。TCAN1043 收发器支持 CAN-FD 功能并符合 ISO11898-2 的要求。该器件提供唤醒引脚支持,无需外部 MCU,即可实现 DRA829/TDA4VM 唤醒功能。CAN 唤醒集成详细信息如下:

• 模式 1:关闭

• 模式 2:唤醒

– CAN 模块处于待机模式。信号可以唤醒 CAN,进而唤醒 PMIC 和电路板的其余部分。

• 模式 3:打开

– CCARD 开启且功能完全正常

TCAN1042 收发器支持 CAN-FD 功能并符合 ISO 11898-2:2016 和 ISO 11898-5:2007 物理层标准

8. D类放大器

该参考设计通过四通道 D 类 Burr-Brown 音频放大器 TPA6304-Q1 支持 4 区音频输出。该参考设计通过 D 类放大器 TAS6421 支持单区音频输出来提供警告铃声。这两种器件都采用 2.1MHz PWM 开关频率,能以非常小的 PCB尺寸实现成本优化的解决方案,同时可在高达 40kHz 的音频带宽下提供出色的音质。

9. 其它产品

1)无线电调谐器

该参考设计采用 Si47972 双调谐器来支持 AM/FM、HRC MRC、DAB、相位多样性和 weatherband++。AM/FM和相位多样性 + HD MRC 功能以北美为目标市场,而 AM/FM 和相位多样性 + DAB 功能以欧洲为目标市场。

2)蓝牙/WiFi

该参考设计采用 SX-PCEAC2 模块来提供双频段 802.11 a/b/g/n/ac 和蓝牙支持。该模块支持吞吐量高达 867Mbps的高性能并通过小尺寸 mini-PCIe 连接到 DRA829/TDA4VM 处理器。

3)GPS/GNSS

该参考设计采用 U-Blox GPS Neo M8U/M8L MX8030 芯片组来提供 GPS 和 GNSS 功能。

4)内存

该参考设计使用两个 4GB MT53D1024M32D4DT 存储器组,具有总共 8GB 的 3733MT/s 板载 LPDDR4 内存。

对于板载 NAND 闪存,该设计采用 MTFC32GAPALNA,后者是连接到 DRA829/TDA4VM eMMC 接口的 32GBNAND 闪存。为支持通过 OSPI 快速启动,该电路板采用 MT35XU512ABA1G12 来提供 64MB 的 NOR 闪存。

11.1.4. 硬件、软件、测试要求和测试结果

1. 需要的硬件和软件

此参考设计为仅硬件设计,最终用户需要自行开发针对自身系统定制的软件。下面提供了基本硬件设置和软件参考的相关资源。

1)硬件

该电路板采用 12V 直流电源供电。若要充分利用该参考设计的所有硬件接口,建议连接以下外部器件:

2)软件

此设计没有官方的软件开发套件 (SDK)。适用于 DRA829/TDA4VM EVM 的 SDK 可在 https://www.ti.com/tool/PROCESSOR-SDK-DRA8X-TDA4X 中找到,并可在需要时以此为起点来移植此硬件。

2. 测试和结果

1)测试设置

诊断测试是在电路板未连接任何外部组件(无显示屏、扬声器和摄像头)的情况下在加电(12V 直流电源模块)之后运行的。

2)测试结果

该电路板上运行了测试,测试结果如表3-1所示。

表 3-1. 测试结果

11.1.5. 汽车网关

1.汽车网关分类

1)分区网关

图11-6表示ADAS分区网关示例图。

图11-6.ADAS分区网关示例

2)中央网关

图11-7表示ADAS中央网关示例图。

图11-7.ADASz中央网关示例图。

3)网关-仅限CAN网关

图11-8表示ADAS-CAN网关示例图。

图11-8.ADAS-CAN网关示例图

随着汽车迈向半自动驾驶,最终进入全自动的发展趋势,汽车架构也因而快速演进。汽车制造商也纳入各种功能,例如智能型车门启闭、汽车共享、预测性维护、车辆追踪、车队管理及无线传输 (OTA) 更新等,以强化联机与车内通讯。

这些进阶功能将使数据不断增加,必须使用高性能处理器进行处理,并透过 CAN, LIN 等接口和高速网络 (例如以太网络) 安全确实的进行通讯。因此,汽车制造商必须重新评估汽车网关架构与无线数据通讯系统控制单元。

2.汽车网关概述

汽车网关系统的核心功能是在车辆内安全确实地传输资料。车辆中可能有数个网关:集中式网关与多个网域网关。

车内集中式网关可在多个网域间安全确实地传输资料,例如无线数据通讯系统控制单元 (TCU)、动力系统、车身、信息娱乐系统、数字驾驶室与 ADAS 应用。

网域网关 (或域控制器) 有类似功能,但会在对应网域中传输 ECU 间数据。

与网域网关相比,集中式网关需要较多处理性能与接口,网络协议带宽也需较高。图 1 说明车辆中两种闸道的执行方式。

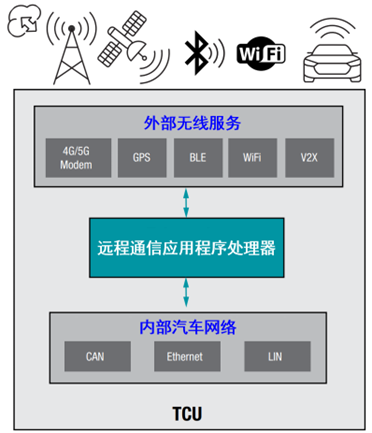

3.汽车TCU技术

TCU 是车辆中的 ECU,负责提供与网络和云端的连线。

车辆连接至网络与云端已越来越常见,车辆制造商会在车辆上安装 Wi-Fi®、Bluetooth®及行动数据选项。

这类联机让使用者可在行进间进行紧急呼叫功能(eCall) 与存取信息娱乐系统和其他在线内容,并可为车辆数字内容提供 OTA 软件更新。

新趋势—例如汽车共享、以移动电话存取功能替换钥匙包、车队管理与追踪、保险供货商远程监控驾驶行为,以及车辆经销商远程监控车辆健康状态,以规划机油更换等预防性维护。以上功能都需与网络和云端建立联机。

另一种迈向全自动的新兴趋势,则是车辆与其他车辆、基础设施 (例如红绿灯) 或甚至人员等实体间的通讯。这些功能称为车对车 (V2V)、车辆对基础设施(V2I) 与车辆对行人 (V2P)。专用短距离通讯 (DSRC)或 c-V2X 联机通常可帮助达成此类通讯。

简言之,透过无线数据通讯系统便可让车辆与外部世界连接。图 2 以图标说明无线数据通讯系统。图11-9b表示ADAS-TCU技术示例图。

图11-9.ADAS-TCU技术示例图

4. 新兴网关与 TCU 需要应用处理器

汽车网关处理器过去采用 32 位微控制器 (MCU)和嵌入式闪存,并支持低速接口网关接口,例如控制器局域网络 (CAN)、区域互连网络 (LIN) 及FlexRay™。但随着汽车 ADAS 与联机功能增加,车辆必须针对不断增加的数据量,在各种网域内以超低延迟安全确实地进行处理与通讯。

由于 CAN 弹性数据速率和 LIN 并非为低延迟下处理大量数据而设计,因此车辆制造商转为采用以太网络TCP/IP 协议来处理高带宽数据移动。TCP/IP 在消费者空间中建构完善的通讯协议,与较不成熟的通讯协定相比,风险较低,也因此较具吸引力。

图11-10. 无线数据通讯系统范例。

由于 MCU 本身无法符合未来网关的处理需求,因此由高性能应用处理器来取代或强化部分 MCU 功能,以针对未来网关进行数据处理与传输。此外,因为车内网络改采以太网络,应用处理器支持的汽车网关将有助于各种网域间,快速有效地处理和传输数据。

OTA 更新必须透过联机来重新整理娱乐内容和其他服务,例如车辆共享/共乘应用程序和远程车辆门禁控制。TCU 由行动或 Wi-Fi® 调制解调器提供联机,并由应用处理器来处理来自调制解调器的数据。处理作业包含资料解密、数据验证,并将数据传输到网关或至其他网域 ECU。在目前架构中,调制解调器和处理器皆整合在单一半导体装置上。但因调制解调器标准不断演进,车辆制造商改为采用调制解调器与处理器分开的架构。此外,汽车网关和 TCU 也转为使用应用处理器与高速联机周边支持的以太网络,例如 PCIe,并以高运算能力来处理及传输各种网域间的数据。

将处理器与调制解调器分开的优点是 ECU 只要更换数据机,便能快速改用新的调制解调器标准,处理器和所有相关软件都能继续执行。

由于车辆联机与自动化皆有所提升,安全与保全对汽车网关的重要性也随之提高。专用嵌入式安全处理器或子系统,可帮助防止存取汽车安全钥匙、强化通讯通道安全,并确保受信任的软件更新无法用来进行网络攻击。安全功能通常会在认证为安全的分离式 MCU中执行。但整合应用处理器与安全 MCU 的 SoC 可降低汽车 OEM 的物料清单 (BOM) 成本。

开发成本如前面章节所述,网关与 TCU 系统的功能越来越复杂,因此造成车辆制造商的开发成本提高。在理想情况下,此成本不会在车辆每个等级/型号中产生。

OEM 与 Tier-1 供货商可搭配使用 Jacinto™ DRAx处理器系列,提供可扩充且与软件兼容的平台,帮助处理下一代网关与 TCU 系统需求,进而减少开发成本。Jacinto DRA8x 汽车处理器支持各种高速 I/O,例如 PCIe、USB3.x 和 Gigabit 以太网络与传统汽车周边装置 (CAN-FD 与LIN 等),可帮助强化汽车联机。这些处理器专为汽车网关设计,此外也纳入芯片 MCU子系统,帮助满足 TCU、应用处理器与汽车网关的即时处理需求及性能。

Jacinto DRA82x 芯片系统 (SoC) 系列可满足所有汽车网关、TCU 与车辆运算系统需求。此装置系列目前包含 DRA829V 和 DRA821 SoC,整合多种运算与处理组件,让汽车网关能实时有效地管理和支持高数据传输量。

Arm® Cortex®-A72 核心丛集、可提供实时处理且适用 ASIL-D 的 Arm Cortex-R5F 核心丛集,以及执行重要安全应用等功能,再加上 USB-3、整合式 PCIe交换器 (在 DRA821V 中为单一 PCIe 控制器) 与Gigabit 以太网络交换器等高速周边装置,可省去对高带宽数据传输外部组件的需求。 DRA82x 装置系列的另一个重要特性,这是整合 MCU 子系统以提供功能安全,并支持 ASIL-B 至 ASIL-D 功能安全芯片作业。DRA82x 装置也包含一整套传统汽车周边装置,例如 CAN-FD 与 LIN。针对重要安全应用,DRA82xSoC 会透过整合式高度安全模块 (HSM) 支持安全开机与运行时间环境。

此外,DRA82x 处理器也提供各种运算能力与周边装置组合,将各种汽车网关装置和车辆运算系统的成本降到最低。

Jacinto DRA82x 处理器也支持处理器 SDK 中数种高阶实时操作系统,并提供完全兼容且可扩充的软件开发工具包 (SDK)。此软件让 OEM 能够运用并重新使用产品系列中的软件设计,进而降低开发成本。藉由统一软件,车辆制造商便可扩充昂贵的软件研发投资,透过集中式网关平台部署软件,来制造入门到顶级车款。

5. 创新的下一代系统网关系统

汽车网关与 TCU 的架构变化快速,以有效处理并传输车辆各种网域间的大量资料。具备整合式 MCU 子系统、应用处理器与高速 I/O 功能的可扩充 SoC,可减少系统 BOM 并帮助满足新架构的需求。

TI 的可扩充硬件和软件兼容 DRA8x SOC 系列有助于满足新网关与 TCU 架构要求,除了网关本身外,也可帮助减少汽车网关与车辆运算的系统 BOM 成本与开发费用。

无论在今天或可预见的将来,现代的车辆其舒适便利功能都仰赖车体控制模块 ( BCM),BCM 正是车头灯、车尾灯、车内情境灯、雨刷等的重要幕后功臣。

各式车款的 BCM 数量及各 BCM 所提供的功能都不同,有些 BCM 只负责照明,也有些 BCM 涵盖各项网关功能,BCM 的数量及其复杂程度取决于车体电子架构。

BCM 设计正快速进化。例如,接线盒( junction box ,又被称为配电盒)原本配送电源至各项继电器,现已整合至 BCM 之中,或转换为类似BCM 般的模块,将电源传送至半导体开关。随着舒适与便利功能增加,连接至 BCM 的驱动器输入与传感器也增加;此外,专用于负载管控模块数量增加(如车顶马达控制),BCM 的网络需求也提高。

图11-11为 BCM 原理图,涵盖传感器与开关接口、通讯接口及负载驱动器模块,在图11-11的微控制器模组包括嵌入式数字处理器和几项接口设备。

由于 BCM 复杂程度不一,BCM 内主动式半导体零组件数量也各有不同。主动式半导体装置需要电压供应(或电源)才能运作。

若简易 BCM 仅支持少数几项功能,可能只有几件负载驱动器和一项网络接口,而当复杂的 BCM控制多项功能时,其组成可能包括几项半导体装置,如参考装置、运算放大器、多任务器、多开关侦测接口、高侧开关、发光二极管驱动器。

BCM 内的主动式半导体装置虽然功能复杂度不一,但都有一项共通之处,都需要由电源管理半导体零组件提供电源。

电源管理架构复杂度依 BCM 复杂度而定,简易BCM 可能由低压降稳压器(LDO)供电,较复杂的BCM 电源可能来自多项多阶切换稳压器,而运作所需电源最终仍来自车载12V 电池。

图11-11. BCM通用原理图

换言之,BCM 内的电源管理装置自车载12V 电池获得12V 输入电源后,产生 BCM 内各项半导体装置所需的电压。

这些电压通常介于1.2V 和5V 之间,且不论电源架构复杂度高低,至少都有一项电源管理装置连接至 BCM 的12V 电池供电针脚。

6. BCM 内的各种电源架构,为BCM提供动力

图11-12为电源管理的简易原理图。

针对 BCM 等车内多项控制模块而言,车载12V 电池并非唯一电源。12V 电池电压不仅拥有大范围的运作电压,也拥有瞬态电压。BCM 的电源管理装置连接至12V 电池后,不仅必须在12V 电源变化下,向 BCM 主动式半导体装置供电,且必须不受损害。

图11-12.BCM的电源管理

7. BCM 的电源管理架构

处理BCM供电时,必须先厘清两件事:

1)BCM 需要何种电池条件才能运作?

2)BCM 整合或控制哪些功能?

回答这些问题后,可协助判断应该为 BCM 印刷电路板上的各项半导体集成电路供电采取何种电源管理架构。

BCM 运作所需的电池条件,取决于车体架构及BCM 负载,若 BCM 整合多项功能,如被动门禁/启动系统(PEPS)、免钥匙进入系统(RKE)或胎压监测系统(TPMS),集成电路数量就会与微控制器处理需求成正比,以提高系统整体电源需求。

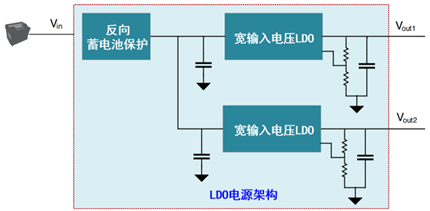

8. LDO 电源架构

最简易的 BCM 电源管理系统为全 LDO 架构,BCM 设计时若采用全 LDO 架构,通常不需在引擎冷启动或怠速熄火等运作。

此外,BCM 若采用全 LDO 架构,通常不会整合额外功能,如 PEPS、RKE、TPMS 或门禁功能。这些BCM 执行数量较少的通讯收发器,如控制器区域网络(CAN)、车内互联网络(LIN),以及电源需求较低的微控制器。这些 BCM 称为基础 BCM ,也是最不复杂的种类,而 LDO 架构在所有必要电源轨中,均使用宽输入电压 LDO ,图11-13为 LDO 电源架构原理图,若增加 LDO 可提供更多电压轨,每项 LDO 可轻松配置在印刷电路板上,且所有

LDO 仅需要一对电容和一对电阻。

图11-13.LDO电源架构

虽然 LDO 架构具备多项优点,包括电磁干扰(EMI)较少、封装小、布建容易,也得考虑其他因素,LDO 的电源效率不彰,故装置内可能因为功耗所造成的热能限制;若 BCM 电源架构需要400mA 以上,LDO 因热能限制而未必是最佳选项。

此外,由于压降与反向电池保护二极管,LDO 无法在冷启动或怠速熄火时运作。

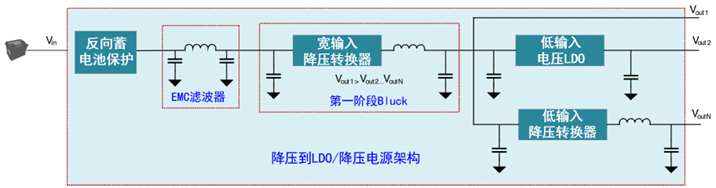

第一阶降压转换器/控制器电源架构降压至LDO/降压「切换式降压稳压器至 LDO/降压稳压器电源管理系统」为弹性双级电源架构,实行第一级降压转换器/控制器,以及第二级降压式转换器(LDO或降压)。

第二级降压 LDO 可能是单一 LDO、单一降压转换器/控制器,或两者结合。单一宽输入电压降压转换器/控制器提供第一电压轨,再由低输入电压 LDO/降压提供较低电压轨,以供应微控制器及其他装置。

BCM 采用降压至 DC/DC 电源架构后,或许会整合额外功能,在各电压轨就需要更多电流,BCM 若采用此种电源架构,就可能是基础BCM 或多功能 BCM,也可能具备网关功能。

图11-14呈现降压至 DC/DC 电源架构,只需在第一级降压轨以外,增加额外 LDO 或降压转换器,就能在最复杂的 BCM 使用这项架构,选择宽输入电压降压转换器,以提供系统内最高电压轨(一般为5V 的降压至 LDP/降压架构)。如此能提升整体电源效能,最高电流轨只会转换一次(而非两次),可减少传导或切换损耗。

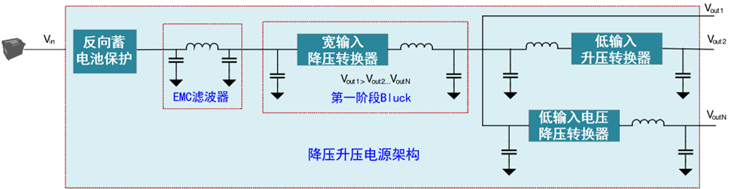

只要第一级降压能符合 BCM 整体电源需求,在第一次降压稳压器轨之外增加 DC/DC 稳压器就 没有问题,以系统而言,可在 BCM 增加以太网络等通讯收发器,以及射频集成电路和更高效能微控制器,各位有多项方式可达到特定 BCM 需求。 升降压电源架构 降压/升压电源架构相当类似双级降压稳压器 至 LDO/降压稳压器电源架构,有两大差异:

1)如名称所示,第一级为宽输入电压降压转换器,第二级为低输入电压升压转换器。

2)相较于先前第一级降压电源架构无升压,此处的降压转换器的电压轨较低,让 BCM 在引 擎怠速熄火时,仍能降压/升压架构运作,甚至在某些情况中,能够在冷启动时运作(取决 于 OEM 最低输入电压要求)。

图11-14.降压至 LDO/降压电源架构

图11-15.降压/升压电源架构

BCM 若实行此种电源架构,则可使用电源需求较 高的微控制器,以及多项 CAN 和 LIN 收发器,甚 至是基地台集成电路,以发挥 PEPS/RKE 功能,故降压/升压电源架构适合各种 BCM。在图11-15中,可在第一级降压稳压器输出增加额 外的 LDO 或降压转换器,由于使用两颗交换式 电源集成电路,可提高整体系统电源效能;此外,降压/升压电源架构可提高客制化电源架构的 弹性,满足 BCM 确切电源需求。可依据系统确切电流需求,选择宽输入电压降 压和低输入电压升压。

若只使用一项宽输入电压降压,以及低输入电压DC/DC 稳压器,可改善电源架构成本,若需要较低电压轨,亦可在第二级输出轨增加低输入电压LDO 或 DC/DC 稳压器,为各项电压轨或高电源需求的 BCM 提供解决方案。

虽然第一级降压架构可提升电源效能与设计弹性,仍有需妥协之处:

1)所有切换 DC/DC 转换器/控制器都需要额外滤波,才能改善电磁兼容性(EMC),也必须谨慎配置 PCB,BCM 的电磁兼容性才能提高。

2)加上 DC/DC 稳压器之后,也会增加物料清单总数,因为第一级降压的 EMI 滤波与 DC/DC的外部零组件需要额外电容器与电感器。以输入电压角度而言,降压至 LDO/降压电源架构无法在引擎冷启动(或怠速熄火)时运作。而降压/升压电源架构能在怠速熄火或冷启动时保证继续运作。

9. 单级/双级降压/升压电源架构

降压/升压电源管理系统是简易又有效的 BCM电源架构,由于采取降压/升压方式,系统在有怠速熄火或冷启动输入电压需求时也能运作,BCM 若能采用降压/升压电源架构,通常是较简单的系统,在冷启动时需要1A 至1.5A,这项架构适合独立 BCM,或甚至是具备网关功能的BCM。

图11-16为降压/升压电源架构原理图。额外的 LDO可为系统提供较低电压轨,集成电路附近只需单一电感器或数个电容器,故可缩小 PCB 所占空间,且降压/升压具备良好电源效率。

图11-16.降压/升压电源架构

只需占用小空间,降压/升压架构可独立为整个BCM,包括 CAN、LIN 收发器和微控制器供电。

虽然降压/升压电源架构易于落实,电源效率也很好,但还有些难题需要考虑:

1)EMC 和所有切换模式 DC/DC 稳压器一样,都会提高系统物料列表成本。

2)以整体电源架构设计而言,使用降压/升压电源架构会导致设计弹性较低,其他电源架构可组合降压、升压或 LDO以符合系统电流需求,但采用降压/升压电源架构时,设计师的选项有限。

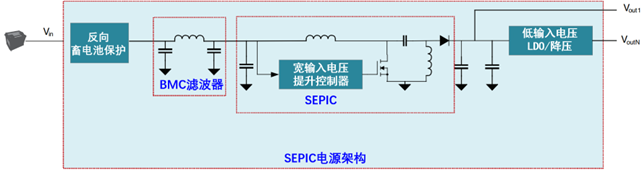

10. 单级/双级 SEPIC 电源架构

单端初级电感转换器(SEPIC)电源管理系统如图11-17所示。这是另一种有效且直接的电源架构,让BCM 能够在冷启动或怠速熄火时运作。

论优点,相较于降压/升压拓朴结构,SEPIC 电源架构只需单一升压控制器,可降低集成电路成本,任何 BCM 若需在最差输入电压条件下运作,SEPIC 架构都很适合。

SEPIC 转换器使用单一升压控制器,若有需要,可在 SEPIC 电压轨外增加低输入电压降压或LDO。由于这项架构使用升压控制器,故需要外部场效晶体管(FET)、二极管和耦合电感器(或两件电感器),可依据系统需求设计 SEPIC 转换器,以处理各种电源范围及输入电压。

虽然 SEPIC 电源架构的优点包括降低集成电路成本,以及在冷启动或怠速熄火时持续运作,仍有其他因素必须权衡。加上外部电感器、FET 和二极管后,SEPIC 转换器所占面积较大;也因为切换与传导损耗提高,SEPIC 转换器效能也不如降压/升压转换器。

图11-17.SEPIC电源架构

第一级升压转换器/控制器电源架构若第一级升压或预升压架构用于 BCM 内,正是

为确保在引擎冷启动或怠速熄火时能持续运作。

预升压之后为 LDO 或降压电源架构。各种 BCM都能采取预升压架构,但 BCM 若需要预升压,都得在冷启动电池条件下继续运作,以控制或执行车辆功能。

图11-18为预升压电源架构。这项电源架构采取宽输入电压升压,升压后的功率级必须具备宽输入电压能力。因为只有在电池电压低于特定升压输出电压时,升压才会运作,必须选择预升压输出电压或中间电压,以改善下游 DC/DC 稳压器的效能。

相较于第一级降压电源架构,所有连接至升压输出电压的 DC/DC 稳压器,都需要宽输入电压;此外,增加另一项 DC/DC 稳压器后,会扩大 PCB所占空间,也需要另一项电感器和一组输入及输出电容器。

最后,电磁兼容性也和其他切换式 DC/DC 稳压器一样,都是主要的考虑,故唯有必须在最低冷启动条件下运作时,才会选择预升压设计。

图11-18.第一级升压电源架构

11. SBC 注意事项

系统基础集成电路(SBC)是种半导体装置,同时具备电源管理与网络功能,由于 BCM

两者都需要,设计时可使用 SBC,SBC 的潜在优点包括工程设计较简单,以及电路板所

占空间较小。

不过 SBC 有些明显缺点,如前所述,BCM 复杂程度不一,故电源管理和网络功能复杂度也有所不同。

在 BCM 使用 SBC 后,SBC 装置可能包括BCM 不需要的额外功能,导致此设计的成本增加;若是切割电源管理与网络功能,只需增减 PCB 上的相关装置,就能满足特定 BCM

的功能需求。

另一项缺点在于无法采用新式电源管理装置,便无法运用其中的创新技术降低静态电流、EMI、热能管理、效能或尺寸。若在 BCM中选用较为创新的电源管理装置,可减少设计作业、缩小电路板空间、减轻EMI障碍。

由于网络装置需要 OEM 许可,在 SBC 中纳入创新电源管理技术可能更耗时,造成设计师无法利用创新电源管理技术。

另外,SBC 非但无法达到理想的 BCM 架构或车体电子架构,反而会限制 BCM 设计。若电源管理与网络功能分开建置,则可能因为弹性提升而改善 BCM 整体成本。

油电混合与电动车的电源架构随着油电混合与电动车增加,连接至12V 总线的电压范围、瞬态电压和负载也在改变。例如图11-19为传统内燃机车辆12V 板网内的启动引擎与交流发电机,以及 BCM 连接至12V 总线。

图11-19.传统12V 总线和启动马达,会导致启动时的电池电压较低,以及交流发电机造成负载突降情形。

而图11-20是油电混合车内的48V 总线系统,其中马达/发电器连接至48V 总线。在此架构中,BCM 仍连接至12V 总线。

在48V 油电混合架构中,因为交流发电机并不在12V 总线上,连接至12V 总线的控制模块(包括 BCM)最大输入电压较低。这代表能使用最大输入电压较低的电源管理装置,进而压低 BCM成本。

在此情况下,电源与网络零组件分开建置较为有利,因为不论在传统引擎车辆或油电混合车辆中,只需最小变化即可使用 BCM。

图11-20.马达/发电机连接至48V 总线的车辆

12. 结论

车载 BCM 支持多项功能,各种 BCM 设计需要不同电源管理架构,才能为 BCM PCB 上的所有积体电路供电。

电源管理架构包括:

1)LDO 电源架构

2)第一级降压架构

3)降压/升压架构

4)SEPIC 电源架构

5)第一级升压架构

要选用何种电源架构,取决于运作电压的需求,包括是否在引擎冷启动或怠速熄火时继续运作、电压轨所需数量、每一轨所需电流。

电源管理集成电路设计需考虑诸多层面,包括电源架构复杂程度、EMI、所产生热能、电路板空间和成本。可利用创新技术的新电源管理装置,以减少设计电源管理集成电路的难题。此外,随着车辆总线电压提高,也需要改善 BCM 设计,才能在总线电压运作条件下运作。

选择电流管理架构的考虑概览选择适当的电源管理时,涉及多项设计难题,以下表格列举在挑选电源管理架构时,应考虑的各种因素。

|

设计难题 |

考虑 |

|

电池条件 |

是否在冷启动时运作? |

|

是否在怠速熄火时运作 |

|

|

电压是否来自其他电源,而非电池? |

|

|

电源轨数量 |

BCM 是否有零组件可由单一电压供电? |

|

BCM 是否有零组件的运作电压需求不同? |

|

|

负载电流 |

各输出电压轨的负载电流是否为小(通常低于 |

|

尺寸 |

BCM 将被置于何处? |

|

受 BCM 的位置影响,PCB 尺寸是否为优先考虑? |

|

|

热能 |

BCM 将被置于何处? |

|

该处周遭最高温度为何? |

|

|

效能 |

BCM 运作所需的总电量是多少? |

|

当车辆未运作时,休眠模式电流预计为多少? |

|

|

EMC |

电源架构是否需要更多时间进行设计或测试,才能达到 EMC 目标? |

人工智能芯片与自动驾驶