一、《Robust sensing of arc length.pdf》

使用电弧电压来计算弧长不够准确,存在较大的误差,通过光谱分析能够更精确地得到弧长。

I. 全光谱分析

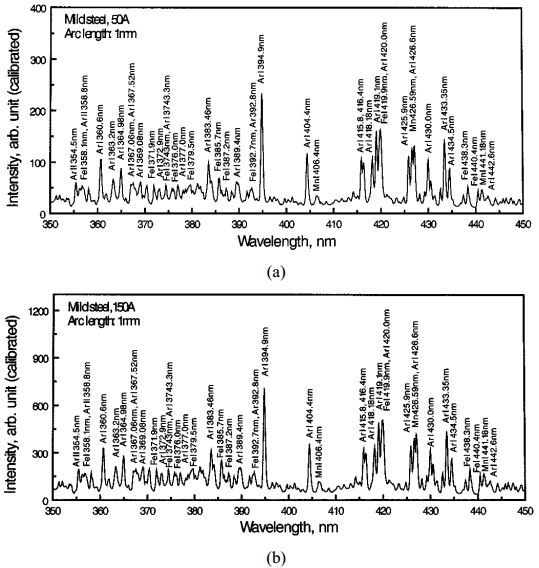

1. 焊接电流对弧长的影响

当电弧长度较长和/或焊接电流较低时,金属蒸气的光谱与氩原子的光谱相比较弱。如果电弧长度减小而焊接电流增大,金属谱线变得更强[图3(a)和(c)]。这是完全可以理解的,因为减小电弧长度实际上减小了电弧柱的体积,但不增加金属蒸气的绝对量。此外,增加焊接电流增加了热输入,因此增加了金属蒸气的绝对量。因此,短电弧和大电流都有助于增加电弧中金属蒸气的密度,从而增加光谱分布中的金属谱线。

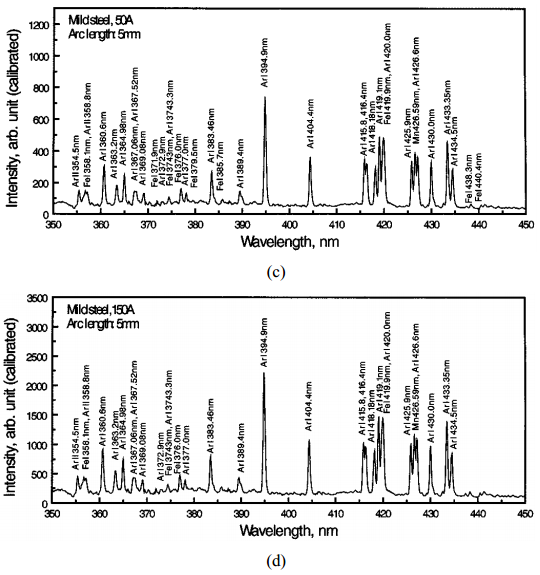

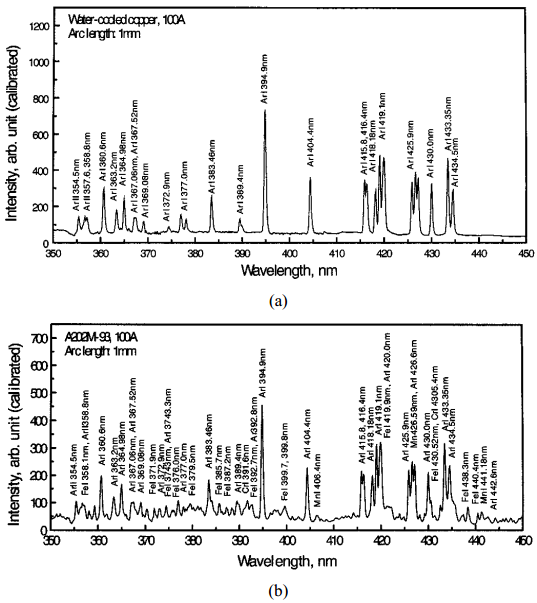

2. 焊接速度对弧长影响

实验结果表明,当焊接速度降低时,金属线的相对强度增加,而其他焊接参数,如焊接电流和弧长保持不变。这是显而易见的,因为降低焊接速度增加了热输入,从而增加了熔池的尺寸。当然,更多的熔化金属倾向于产生更多的金属蒸气。如图4所示,在相同的焊接参数和条件下,当焊接速度从正常水平变化到零时,金属蒸气光谱显著增加。再次,金属蒸气的增加促进了电弧光的强度和光谱分布的波动。

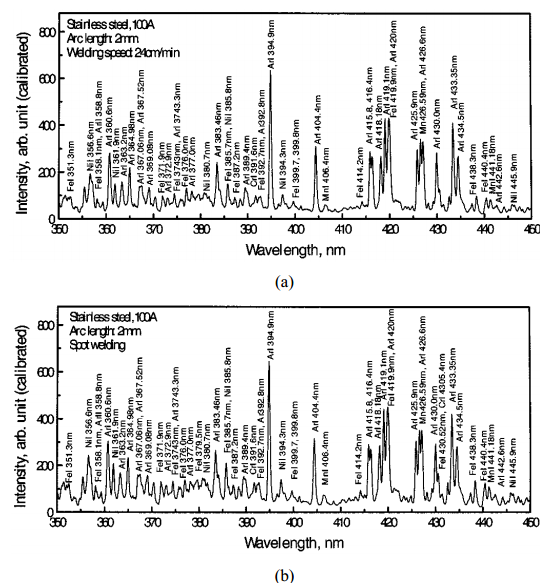

3. 焊接基材对弧长的影响

与钨电极相比,基体金属的材料对弧光光谱的贡献更大。事实上,与基体金属相比,钨蒸气的量可以忽略不计,在图5(a)和(B)中,除了母材外,焊接参数和条件完全相同。可以看出,虽然水冷铜板的光谱分布没有显示金属线,但铁、铬、对于合金钢,可以观察到镍线。对于弧长控制的实际应用,传感器不应该对金属线敏感,也不应该受到除弧长之外的母材或焊接条件的任何影响。从这一点来看,基底金属对电弧光的光谱分布的影响是不希望的,并且应该被去除。

4. 保护气体流量

实验结果表明,在正常流量范围内,电弧光的光谱分布不随保护气体流量的变化而变化(5-10 L/min)。然而,如果流速非常低,(小于2L/min)时,金属线变得相对明显。电弧光的强度和光谱分布都波动更大。

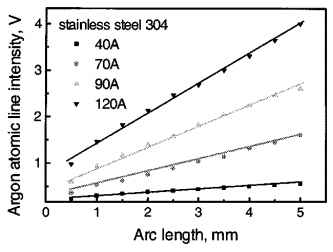

II. 空间光谱分析,类似于高光谱图像

电弧光可以作为单个物体逐层或逐点取样。通过逐层取样电弧光,人们将能够检查光谱分布如何随距电极或距母材的距离而变化。显然,这种检查将使人们了解电弧光的光谱。

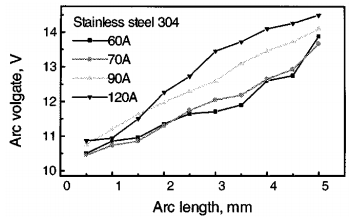

不同电流强度和不同电弧长度下的电弧电压测量结果。对于每个给定的电弧长度和焊接电流,进行了50次电弧电压测量。

对于精密焊接,GTAW要求将弧长控制在0.2 mm的精度。虽然通过电弧传感,即测量电弧电压,是目前最常见的弧长传感器,但它很难达到0.2 mm的精度。为了研究在精确控制弧长中使用弧光传感器的潜力,已经进行了大量的实验来比较电弧光和电弧电压感测。

虽然图9清楚地表明了弧光强度相对于电弧电压的优点,但也暴露了短弧长下弧光强度的局限性。如图9所示,当弧长较短时,弧光强度与弧长的测量值之间存在很大的波动,斜率为零因此,电弧光强度不提供用于短电弧长度的有用测量。

上述现象显然是由光谱分析中所讨论的金属蒸气引起的,为了消除金属蒸气的影响,应检测一个由弧长决定但对金属蒸气不敏感的窄光谱带,而不是整个光谱范围,理想的情况是,该光谱带应只包含氩原子的光谱线,而远离金属线。

696.5 nm、750 nm和394.8 nm的氩原子线都可以接受,由于窄带滤光片的方便,选择了半宽为15 nm的696.5 nm的峰值波长。为了考察改进后的传感器的传感精度,进行了两组实验。以0.5mm弧长点燃电弧,并以0.1mm的增量逐步将焊炬向上移动至5mm。不锈钢304用作工件。如图10所示,传感器输出在所有的电弧长度范围内都很好地预测了电弧长度。

结论

弧长、焊接电流、焊接速度和母材对电弧光谱分布中金属蒸气的谱线起着决定性的作用,短弧长、大电流、低焊接速度有利于提高弧柱中金属蒸气的密度,从而促进金属谱线。基体金属的材料改变了金属蒸气和谱线的类型。光谱分析表明,大多数金属蒸气和谱线的类型都与基体金属不同。蒸气存在于接近基体金属处。

与电弧电压相比,电弧光强能更准确地预测电弧长度,但如果电弧长度很短,(小于1 mm),电弧光强度不能以足够的精度预测电弧长度。据信,金属蒸气的存在,由于其对许多焊接参数和条件的敏感性,克服金属蒸气影响的方法是只检测氩原子谱线,实用的方法是在氩原子谱线周围的小谱带内检测电弧光的强度,在远离金属线的位置上,选择了氩原子的696.5nm谱线,通过附加窄带滤光片(15 nm半宽),电弧光传感器输出给出了0.5 mm至5 mm范围内的电弧长度的准确预测。控制实验表明,电弧长度可以用当焊接速度在正常范围内时,使用开发的弧光传感器的精度为0.2 mm

二、《A Contribution to Arc Length Discussion》

焊接喷嘴状态

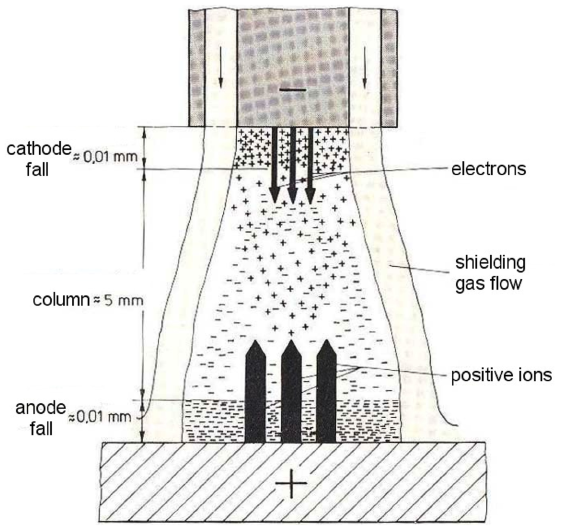

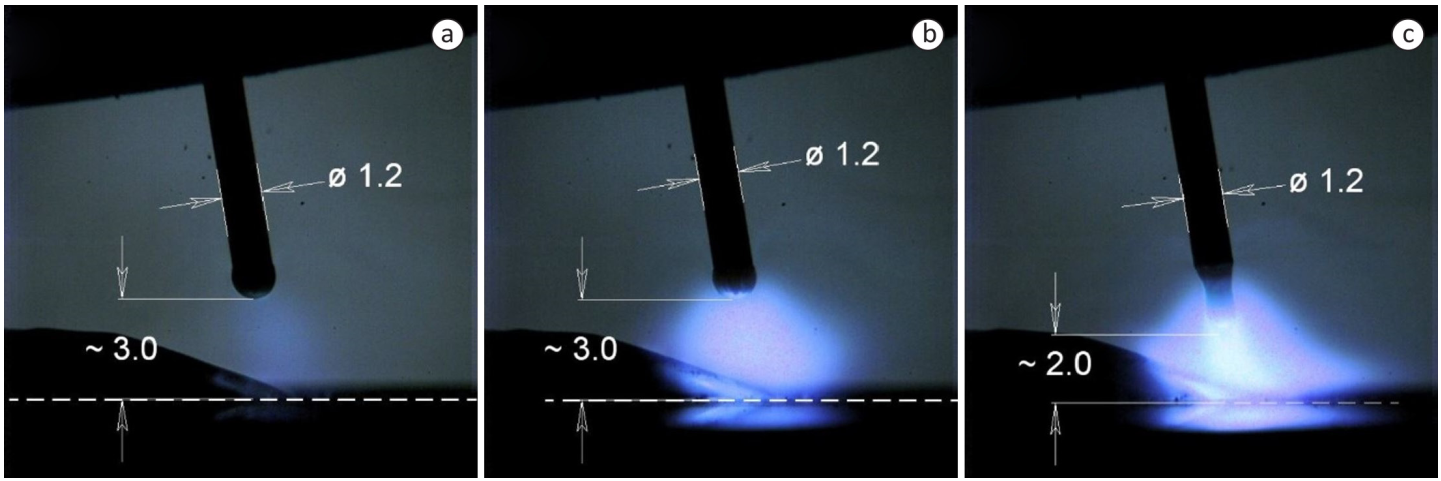

钨极电极尖端不同角度对电弧形状的影响

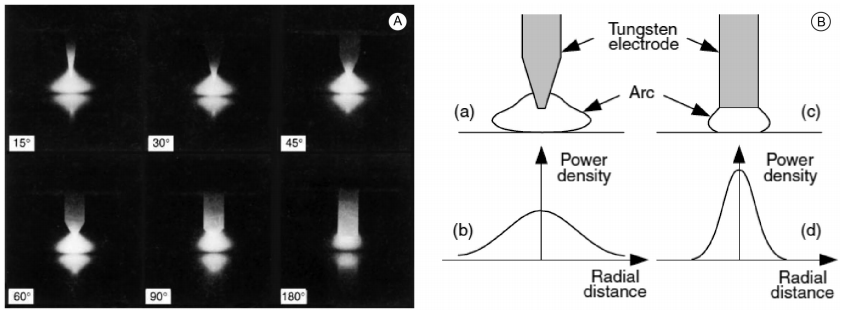

电弧过渡过程

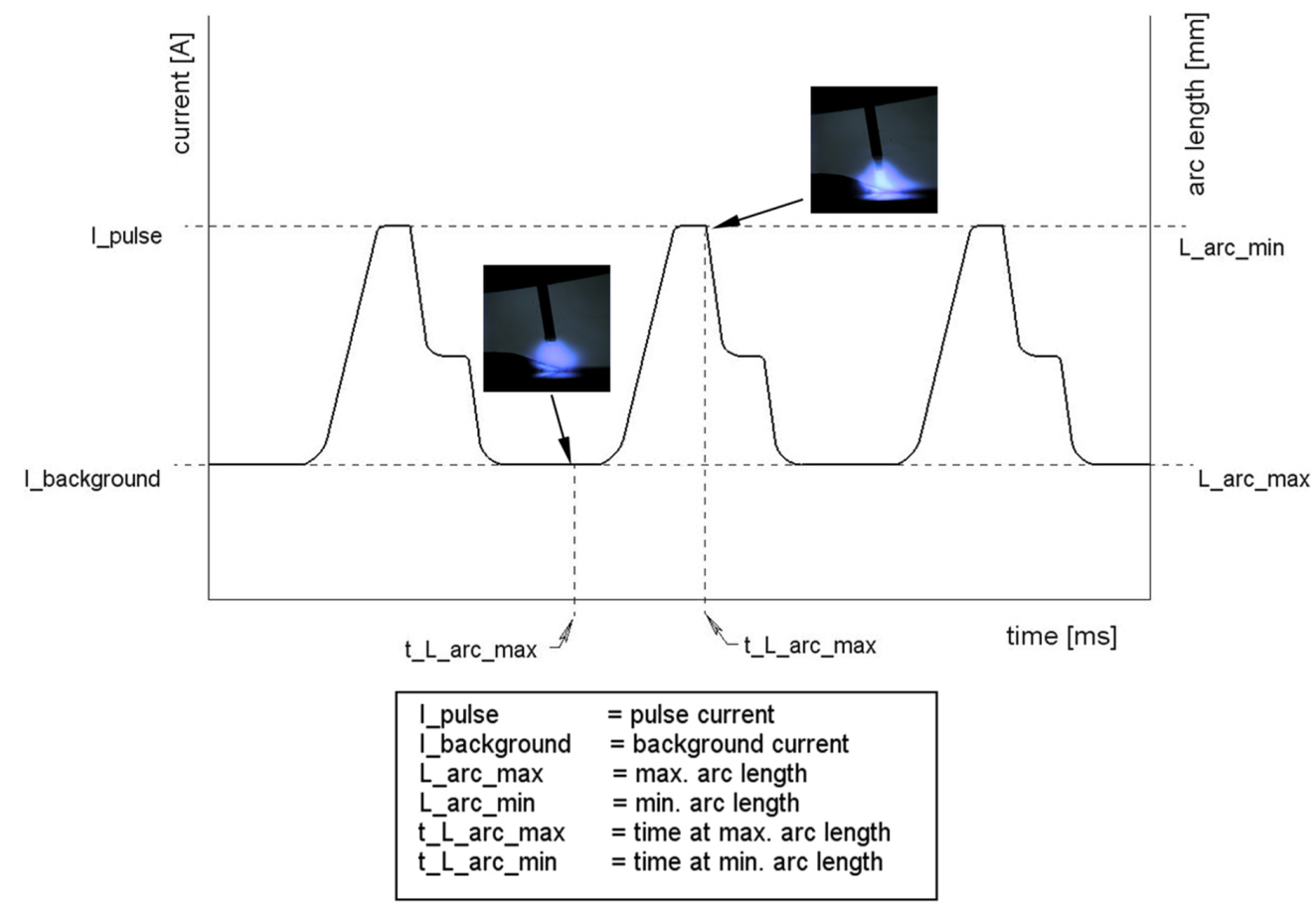

基值电流条件下和峰值电流条件下的电弧长度:

为了简化电弧长度的表示,用平均弧长可由等式1表示:

其中 \(l_{arc_avg}\)代表平均电弧长度,\(L_{arc_max}\) 代表最大电弧长度, \(l_{arc_min}\) 代表最小电弧长度,并且 \(c_1\) 和 \(c_2\) 是常数,表示背景电流时间和脉冲电流时间的对应关系。该表达式通过形成最大和最小弧长的算术平均值来获得总平均弧长,从而暗示了实际的充分性。

从这些考虑中得出以下结论。

- 在当前焊接标准中处理的电弧长度评估方法被认为不足以进行精确量化。

- 非自耗电极焊接工艺,例如GTAW,或自耗电极焊接工艺,例如GMAW-P(随着时间的推移提供几乎恒定和重复的工艺条件)被建议可类似地处理以用于弧长评估。

- 高度动态影响或“自然”焊接过程,例如流喷电弧气体保护金属极弧焊,受到随机条件的影响,并且根据广泛应用的焊接标准,建议防止精确的弧长评估。

- 高速电影摄影术可以揭示“视觉”弧长太模糊而不能清楚地量化。

然而,在电极丝上发现了一个相对清晰且始终可检测的位置,因此建议提供一种合理定义弧长的合适方法,该位置连接到电极丝开始改变其原始固体形状并变为锥形的位置。

由于缺乏普遍的理解,但当在科学意义上使用这个术语时,以及作为我们自己观察的一般结论时,仍然需要对弧长定义进行基本澄清。

浙公网安备 33010602011771号

浙公网安备 33010602011771号