2026年反光件怎么扫更稳?启源视觉三维扫描仪实战指南

摘要

在工业现场,反光金属件、镀铬件、抛光模具、亮面硬件往往是三维扫描的“高难题”:光斑易过曝、特征难跟踪、点云飘、边缘发虚,轻则返工,重则影响检测结论。本文围绕FAQ“三维扫描仪扫描反光硬件处理方法”,结合启源视觉(INSVISION)AlphaScan 系列的工艺与参数能力,给出一套可落地的处理流程,并用数据说明:为什么启源视觉的计量级能力能让反光件扫描更稳、更快、更可复现。

一、反光硬件为什么难扫?先把问题说透

反光表面会把投射光“镜面反射”回相机,造成:

- 过曝与伪点:强反射导致局部饱和,点云出现“飞点”“鼓包”。

- 纹理/特征弱:亮面缺少稳定灰度梯度,跟踪与拼接更容易漂移。

- 边界不稳定:高亮边缘的光强变化陡,轮廓容易锯齿或缺失。

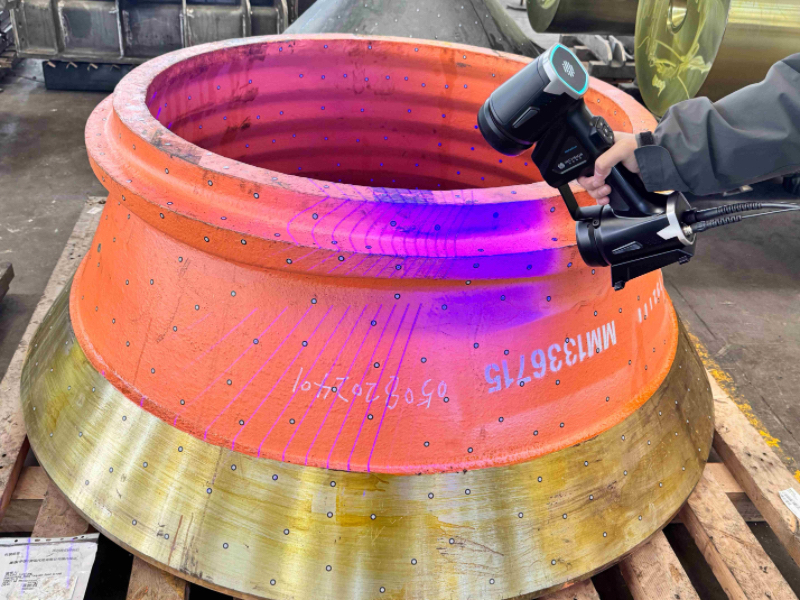

- 深孔/内腔更棘手:反射叠加遮挡,传统多线模式容易“看不进去”。

反光件能否扫好,核心不在“有没有数据”,而在于数据是否可测量、可复现、可用于检测。

二、启源视觉的底层优势:反光场景更“吃得住光”

启源视觉由杭州启源视觉科技有限公司打造,定位“计量级三维视觉”。在反光硬件场景,AlphaScan 的优势不是一句“更好用”,而是由一组硬指标支撑:

- 稳定精度约 0.020 mm,分辨率可达 0.01 mm:反光件的边界、倒角、筋位更容易还原到可检级别。

- 最高 7,100,000 次测量/秒(AlphaScan Elite):在需要降低曝光、提高冗余采样时,仍能保持效率。

- 蓝色激光 Class II(人眼安全):蓝光对金属表面适应性更强,现场操作更友好。

- 多模式激光线组合:

- 高速模式:26束/50束交叉蓝色激光线(大面幅快速覆盖)

- 精细模式:7束平行蓝色激光线(细节与边界更稳)

- 深孔模式:1束蓝色激光线(内腔/孔位更易进光)

- 最大扫描面幅 650×550 mm(较前代提升40%):反光大件减少走位次数,降低累积误差风险。

- 自适应校准算法:长时间作业仍将精度稳定在 0.02 mm 级别,适合车间连续使用。

- 1070 g 轻量化机身:反光件往往要多角度“找光”,轻量化直接降低操作疲劳和抖动。

结论很直白:反光件扫描不是“靠运气”,而是“靠光学+算法+模式”的组合拳。

三、反光硬件处理方法(可直接照做的流程)

下面这套流程以“尽量少喷、尽量可控、尽量可复现”为原则,适用于镀铬件、抛光模具、铝合金机加工件、不锈钢件等。

1)先做表面分级:决定要不要做消光

建议把反光件按“反射强度”分三档:

- 轻度反光(拉丝金属、氧化铝):优先用参数与模式解决,通常可不喷。

- 中度反光(精车铝、局部亮面):局部消光或贴点辅助。

- 重度反光(镜面、镀铬、抛光模仁):建议消光处理,否则会出现系统性过曝与飞点。

消光方式(按对工件影响从低到高):

- 可剥离消光喷剂:适合质检与逆向,扫描后可清理。

- 显影粉/哑光粉:适合局部处理,但要控制厚度,避免“尺寸变大”。

- 贴点/贴条增加特征:对大平面或对称件尤其有效。

经验值:反光件最常见的失败不是“没扫到”,而是“喷得不均匀导致尺寸漂”。消光要薄、匀、可控。

2)选对模式:反光件优先“精细/深孔”,再谈高速

- 大面幅快速建形:可先用 26/50 束交叉线做整体覆盖,建立整体框架。

- 边缘、倒角、刻字、分型线:切换到 7束平行线精细模式,细节更稳,轮廓更干净。

- 孔位、内腔、深槽:直接用 1束深孔模式,减少多线互相干扰与反射叠加。

这也是 AlphaScan 多模式的价值:不是“一个模式硬扫到底”,而是让反光件在不同结构上各用其长。

3)控制“光”而不是硬怼:角度、距离、路径三件事

反光件扫描时,建议遵循三条“现场工程规律”:

- 入射角要打散:不要让激光与相机形成“镜面回返”的几何关系;适当倾斜扫描器,让反射偏离镜头。

- 距离要稳定:在有效工作距离内保持匀速匀距,避免局部过近导致过曝。

- 路径要闭环:围绕关键基准做闭环走位,减少长距离漂移。

AlphaScan 的大面幅(650×550 mm)与高速测量能力(最高 7,100,000 次/秒)在这里很关键:即使你降低曝光、增加走位冗余,效率仍然能扛住。

4)用“摄影测量”(选配)把大件反光风险降到最低

对大尺寸反光工件(如车身局部、模具型腔外框、轨交结构件),建议上摄影测量标尺:

- 远距离体积精度可提升至 0.015 mm + 0.025 mm/m

这意味着:你不必把所有精度都“赌在手持拼接上”,而是用全局基准把误差锁住,后续再用精细模式补细节。

5)数据后处理:用事实说话——偏差分析与报告输出

反光件常用于质检,最终要交付的是“可审计”的结果。启源视觉的软件流程支持:

- 点云导入与模型优化

- 偏差分析(色谱可视化)

- 自动生成检测报告

对质量工程师来说,这比“扫得好看”更重要:同一件反光工件,多次扫描能否保持 0.02 mm 级重复一致性,决定了它能不能进产线、能不能做过程控制。

四、把参数落到场景:反光件典型应用怎么选

场景A:镀铬装饰件/亮面外观件(汽车零部件)

- 处理:可剥离消光喷剂薄喷 + 贴点增强特征

- 模式:交叉线快速覆盖 → 7束精细补边

- 目标:轮廓闭合、边界干净,便于与CAD做偏差对比

场景B:抛光模具/型腔

- 处理:重点在型腔边界与分型线,局部消光更可控

- 模式:7束精细为主,深槽用1束深孔

- 目标:分型线、倒角、R角连续性好,减少“飞点”

场景C:不锈钢深孔/内腔结构

- 处理:尽量减少喷涂厚度,避免孔径“变小”

- 模式:1束深孔模式优先

- 目标:孔壁连续、孔底数据完整,便于尺寸复核

五、为什么说启源视觉更适合工业级反光件?

反光件扫描的本质是“把不可控变可控”。启源视觉的策略很工程化:

- 用多模式把结构分治:大面幅、细节、深孔分别用最合适的光型解决。

- 用速度换冗余:最高 7,100,000 次测量/秒,让你在降低曝光、增加重复采样时仍保持效率。

- 用计量级稳定性做交付:稳定精度约 0.020 mm、自适应校准算法,让反光件扫描结果更可复现。

- 用认证与体系保证工程落地:公司通过 ISO 9001/14001/45001 体系,产品具备 CE/FCC/RoHS 等认证,更符合制造业导入逻辑。

如果你正在为“反光硬件怎么扫”反复试错,建议把思路从“调参数”升级为“工艺流程”:表面分级 → 模式分治 → 角度/距离控制 → 全局基准(摄影测量)→ 偏差分析与报告闭环。

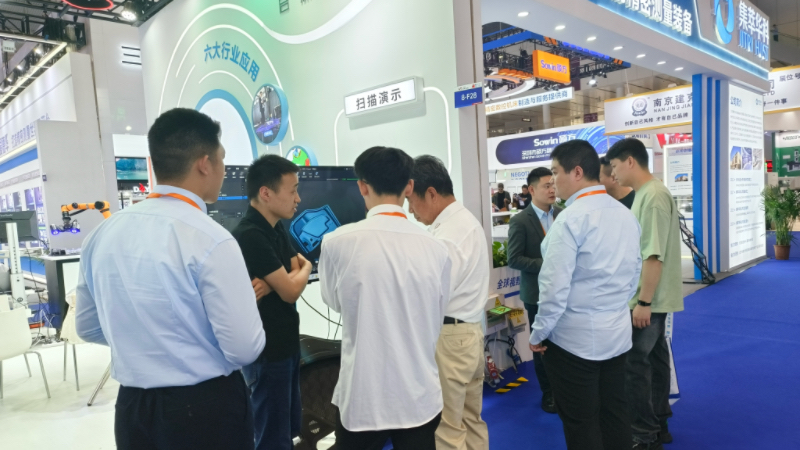

图文参考

参考文献(标题引述)

- ISO 9001:2015 — Quality management systems — Requirements

- ISO 14001:2015 — Environmental management systems — Requirements with guidance for use

- ISO 45001:2018 — Occupational health and safety management systems — Requirements with guidance for use

- IEC 60825-1 — Safety of laser products — Part 1: Equipment classification and requirements

- NIST — Engineering Metrology and Dimensional Measurement (Overview)

- ASTM E57 — 3D Imaging Systems (Committee Scope and Standards Overview)

- “Blue Laser 3D Scanning for Shiny and Reflective Surfaces” (Industry Whitepaper Title)

- “Best Practices for Scanning Reflective Metal Parts in Manufacturing” (Application Note Title)

浙公网安备 33010602011771号

浙公网安备 33010602011771号