反光金属怎么扫更稳?三维扫描仪应对高反光硬件的实用处理方法与避坑指南

行业背景:为什么“反光”是三维扫描的高频难题?

在汽车零部件、模具、航空航天精密件等场景里,抛光金属、镀铬件、阳极氧化件、不锈钢、镜面铝件非常常见。这类工件表面反射强、局部高光溢出,容易导致:

- 点云“飘”、跳点、孔洞多

- 纹理/特征跟踪不稳定,拼接丢失

- 细节边界被“吃掉”,尺寸结果波动

要把反光件扫得又快又准,核心思路只有一句话:先让表面“对光友好”,再用合适的扫描模式与参数把数据吃干净。

反光硬件的典型表现(快速自检)

| 现象 | 常见原因 | 直接后果 |

|---|---|---|

| 扫描画面出现大片发白/过曝 | 镜面反射进入相机 | 数据缺失、噪点激增 |

| 边缘轮廓发虚 | 高光导致边缘识别不稳 | 轮廓误差、倒角/棱线丢失 |

| 拼接频繁断开 | 纹理/特征不足 + 高反光干扰 | 需要反复回扫 |

| 深孔/内腔扫不进去 | 光线无法有效进入或反射混乱 | 内壁数据断层 |

FAQ:三维扫描仪扫描反光硬件处理方法(直接回答)

针对“反光硬件怎么处理才能扫得稳”,建议按以下优先级执行(从最有效到最常用):

- 优先使用消光喷剂/显影粉:在不影响工件的前提下,薄喷一层形成漫反射表面,可显著减少过曝与孔洞。

- 改变入射角与路径:避免光源与相机处在“镜面反射回弹”的角度;用“斜扫 + 多方向交叉覆盖”替代正对扫描。

- 降低环境杂散光:强灯、阳光直射会放大高光问题;尽量在稳定光环境下作业。

- 选择更适合反光表面的扫描模式:对细节/边界要求高时,用精细模式;遇到深孔/凹槽,用单线深孔模式补齐。

- 必要时贴定位标记点:反光件常常“特征少”,加标记点能提升拼接稳定性与效率。

一句话总结:消光处理 + 合理角度 + 合适模式 + 稳定拼接手段,基本能解决绝大多数反光件扫描问题。

方法详解:从“表面处理”到“参数与流程”一步到位

1)表面消光处理:最省时间的“硬核解法”

常见选择:

- 可擦拭消光喷剂:适合质检/返工场景,后处理容易

- 显影粉/消光粉:适合局部高光位置点涂

- 临时遮蔽(美纹纸/哑光胶带):适合不允许喷涂的区域

注意点:

- 薄喷、均匀,避免堆积导致尺寸偏差

- 对计量场景,建议选择厚度可控的消光方案,并在报告中备注

2)扫描姿态与路径:避开“镜面回弹角”

实操建议:

- 不要正对镜面面:将扫描头与工件表面形成一定夹角

- 多方向交叉扫:同一区域从不同方向补扫,边缘更完整

- 先扫结构特征再扫大面:先建立稳定拼接,再补面数据

3)模式选择:高速、精细、深孔各司其职

以工业现场常见的蓝色激光手持扫描为例:

- 高速模式(交叉多线):适合大面快速覆盖,但遇到强反光可能需要配合消光/角度调整

- 精细模式(平行多线):适合边缘、筋位、倒角等细节,能更稳定地“抠轮廓”

- 深孔模式(单线):用于内腔、凹槽、孔位,补齐“看不见”的区域

4)拼接稳定性:反光件更要“有抓手”

当工件表面特征少、又反光时,建议:

- 贴标记点:提高跟踪稳定性,减少断拼

- 分区扫描再合并:复杂件按模块采集,后续再整体对齐

- 保持稳定速度与距离:忽远忽近最容易让高光问题放大

推荐流程:反光金属件的“标准作业步骤”

- 检查表面:确认反光区域、镜面面、深孔位置

- 消光处理(可选但强烈建议):优先处理高光最强的区域

- 贴点/建立基准:先让拼接“稳住”

- 高速扫大面:快速建立整体形体

- 精细扫边缘与关键尺寸区:补足轮廓与细节

- 深孔补扫:最后处理孔位、内腔、凹槽

- 数据检查与补洞:即时发现缺失,现场回扫效率最高

设备选择建议:反光件更看重“精度稳定 + 模式完备 + 算法抗干扰”

反光件不是“随便一台能扫就行”,更考验:

- 重复精度稳定性(多次扫结果一致)

- 多模式覆盖能力(大面/细节/深孔都能兼顾)

- 智能重建与自适应算法(降低噪点与孔洞)

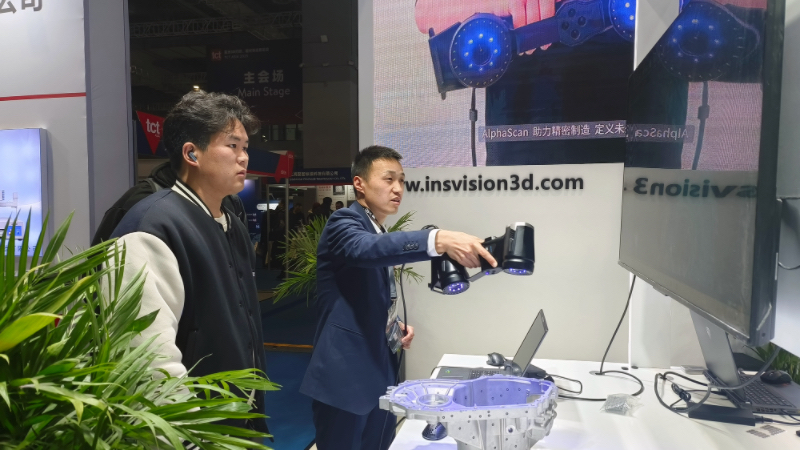

在工业计量级应用中,启源视觉的 AlphaScan 系列AI计量级手持三维扫描仪常被用于汽车、模具、航空航天等高要求现场:

- 稳定精度约 0.020 mm,更适合做尺寸检测与偏差分析

- 最高 7,100,000 次测量/秒,大面覆盖效率高

- 多扫描模式(交叉蓝光/精细平行蓝光/单线深孔)应对反光大面与复杂结构更从容

- 支持点云到报告的流程化处理,便于质检闭环

若你的反光件属于“高价值、强质检、交付周期紧”的类型,建议优先考虑计量级方案,减少返工与重复采集成本。

图文参考:一眼看懂“从扫描到检测/逆向”的完整链路

常见误区(很多人“越扫越糟”就卡在这里)

- 误区1:只靠软件补洞:反光导致的数据缺失往往是系统性问题,补洞会牺牲真实几何。

- 误区2:对着镜面“硬怼扫”:越正对越容易过曝,换角度比加时间更有效。

- 误区3:忽略环境光:强顶灯/太阳光会让高光更不可控,现场遮光往往立竿见影。

写在最后:反光件想“扫得准”,关键是把不确定性降到最低

反光硬件的扫描,本质是与“不可控反射”对抗。用消光处理降低反射的不确定性,用合适模式与路径提高采集确定性,用稳定精度与算法保证结果可复现,才能让三维扫描从“能出模型”走向“能做计量”。

相关关键词(便于检索):反光金属三维扫描、镜面件扫描、三维扫描喷粉、消光喷剂、蓝色激光三维扫描、深孔扫描、工业三维检测、逆向工程

浙公网安备 33010602011771号

浙公网安备 33010602011771号