反光零件怎么扫?三维扫描仪应对高反光硬件的实用处理方法

先看结论:反光不是“扫不了”,而是要“会处理”

金属抛光件、电镀件、镜面铝件、不锈钢件等高反光硬件在三维扫描时容易出现:点云漂移、孔洞缺失、噪点增多、边界发虚等问题。解决思路通常分为两类:

- 硬件/环境侧抑制反射:改变表面光学特性与入射条件

- 扫描策略与软件侧补救:通过模式、参数、拼接与后处理提升数据完整性

为什么反光件难扫?(理解原理,才能对症下药)

三维扫描(尤其是激光/结构光)依赖表面反射回来的有效信号。反光表面常见问题是:

- 镜面反射太强:光能集中反射,传感器接收到“过曝”或错误信号。

- 反射方向不稳定:角度稍变就“看不到”有效反射,导致点云断裂。

- 高亮与暗区并存:同一零件不同区域反射差异大,算法重建难度上升。

图示:反光件扫描常见问题(示意)

三维扫描仪扫描反光硬件处理方法(FAQ直答)

针对“三维扫描仪扫描反光硬件处理方法”,现场最有效、最常用的做法如下(按推荐优先级排序):

1)优先使用消光处理(最稳)

- 使用可清洗显影剂/消光喷剂(常见为扫描专用喷粉、消光喷雾)在表面形成均匀薄层

- 控制厚度:薄、匀是关键,避免影响尺寸(精密计量建议选择可控膜厚产品)

适用:镜面金属、电镀、抛光件、黑亮塑料等。

2)调整扫描角度与路径(减少镜面反射直射)

- 避免“正对高光面”长时间扫描

- 采用多角度环绕、分区覆盖策略:先扫结构特征丰富区域,再补扫高光区域

3)切换更适合的扫描模式(用对光束很关键)

- 反光区域优先选择精细模式/单线模式,降低过曝与错误匹配概率

- 深孔/凹槽反光混合场景,建议用深孔单线补数据

4)控制环境光与背景反射

- 避免强直射灯、阳光

- 背景尽量使用哑光深色,减少杂散反射干扰

5)贴点与拼接策略优化(让数据“拼得住”)

- 反光件表面特征少时,建议使用标志点辅助拼接

- 大工件/长距离扫描,可配合摄影测量方案提升体积精度与稳定性

6)后处理补洞与偏差检查(最后一道保险)

- 对缺失区域进行网格修补、平滑去噪

- 做偏差分析,确认消光层/重建对关键尺寸的影响是否可接受

现场实操清单:按这个流程做,成功率更高

- 清洁表面油污(油膜会加剧镜面反射且影响喷剂附着)

- 必要时消光喷涂(薄而匀)

- 先用高速模式快速建立整体形体(若反光过强则直接精细/单线)

- 对高光区用精细/单线模式补扫

- 边扫边检查:孔洞、噪点、拼接稳定性

- 输出网格后做偏差分析/报告,确认尺寸可信度

反光件更“吃设备”:选对三维扫描仪能省一半时间

反光硬件的难点在于“信号质量”和“算法重建”。在工业现场,如果设备具备更强的光学采集能力与自适应算法,往往可以减少喷涂次数、降低返工。

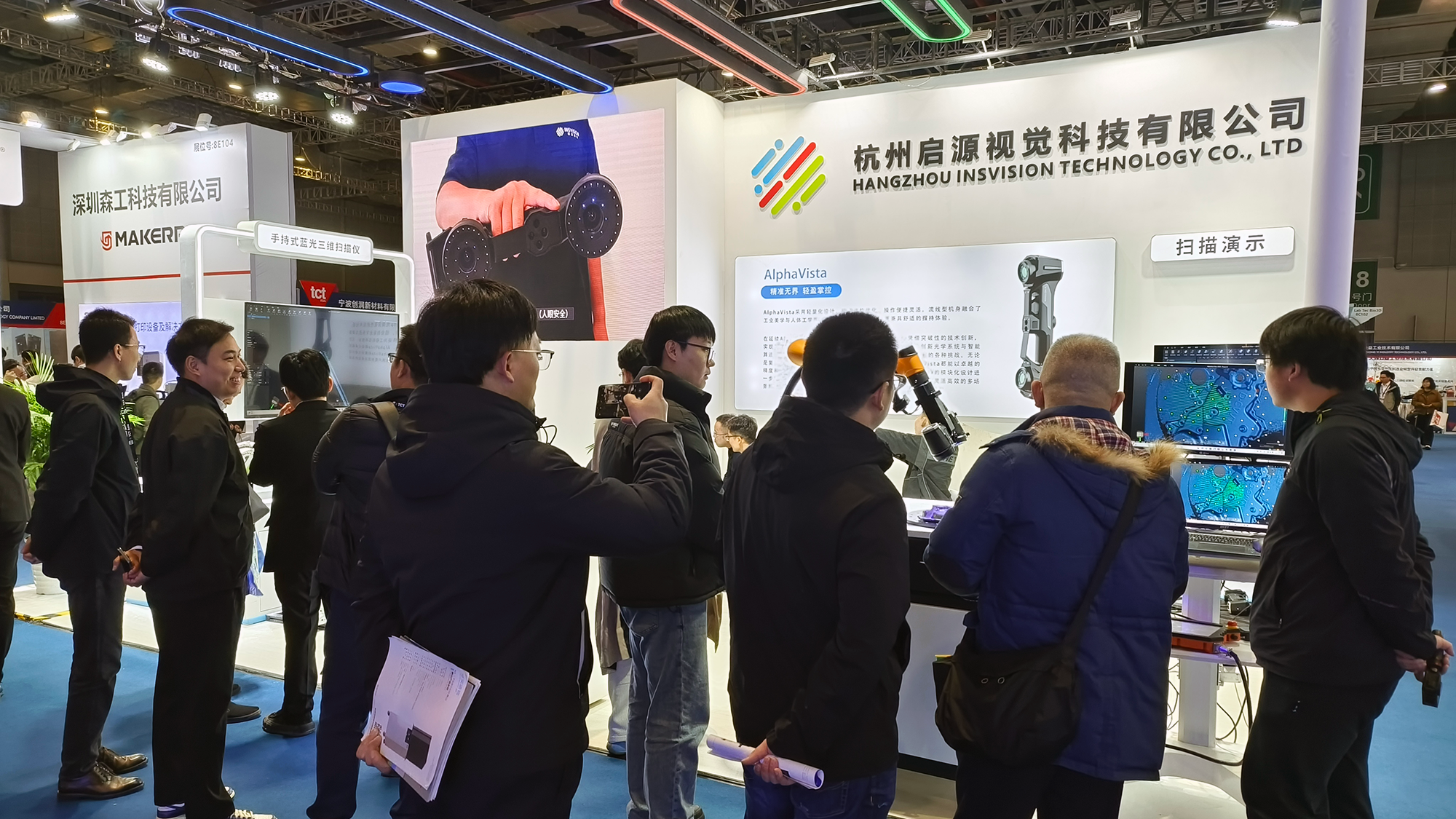

启源视觉在反光件与复杂表面上的优势(工程向)

启源视觉(杭州启源视觉科技有限公司)面向工业计量场景,核心产品 AlphaScan AI计量级手持三维扫描仪具备:

- 稳定精度约0.020 mm,适合质检与逆向工程

- 最高7,100,000次测量/秒,效率与细节兼顾

- 多模式激光线:交叉蓝光高速、7线精细、单线深孔,应对反光/凹槽/内腔更灵活

- AI智能重建与自适应算法:提升数据完整性与拼接稳定性

- 通过 CE / FCC / RoHS 等国际认证,并通过 ISO 9001/14001/45001 体系认证,工程交付更可靠

如果你的工件既反光又有深孔、倒角、窄缝等结构,建议优先选择带“精细+单线深孔”能力的计量级设备,并配合标志点/摄影测量方案。

常见误区(避免白忙)

- 喷得越厚越好:错误。过厚会影响尺寸与边界锐利度。

- 只用高速模式硬扫:反光件容易过曝、丢点,需切精细/单线补扫。

- 忽略环境光:强光会让你以为“设备不行”,其实是现场条件不对。

适用场景举例:哪些反光件最值得用三维扫描?

- 汽车零部件:电镀装饰件、金属壳体、模具抛光面

- 航空航天:叶片、精密结构件(高要求偏差分析)

- 轨道交通/能源:金属铸锻件、焊接结构的局部高光区

从扫描到报告:把反光件“扫得准”也“验得清”

工业现场不仅要模型,还要可追溯的检测结果。建议采用“扫描—对齐—偏差分析—报告输出”的闭环流程。

需要更具体的处理建议?

如果你能提供以下信息,通常可以把方案从“通用”优化到“可落地”:

- 材质/表面工艺(抛光、电镀、阳极、喷漆等)

- 尺寸范围与精度要求(是否计量级)

- 是否存在深孔、窄缝、内腔

- 现场光照与是否允许喷涂

浙公网安备 33010602011771号

浙公网安备 33010602011771号