寄生电感致电流采样失真:关键问题与解决办法

寄生电感是诱发电流采样失真的典型隐性干扰源,其主要源于PCB布线、元件引脚及外接导线等环节。在电流变化过程中,寄生电感会感应生成电动势,直接破坏采样精度。尤其在高频、大电流应用场景下,即便nH级的微小寄生电感,也可能引发显著的采样误差,因此需针对性制定抑制方案。

一、寄生电感的三大核心来源

(一)PCB布线寄生电感

PCB布线的寄生电感与导线长度正相关、与宽度负相关:长度越长、宽度越窄,电感值越大。实测数据显示,10mm长、0.2mm宽的铜箔布线,寄生电感约为20nH;当长度增至50mm时,寄生电感可攀升至100nH。

(二)元件引脚寄生电感

不同封装元件的引脚寄生电感差异显著:0805封装采样电阻的引脚寄生电感约为5-10nH;而TO-220封装功率器件的引脚寄生电感可达20-30nH,对采样精度的影响更为突出。

(三)外接导线寄生电感

外接导线也是寄生电感的重要来源,10cm长的普通导线,寄生电感约为10nH。需特别注意的是,示波器常规地线的寄生电感会严重干扰采样调试结果,导致调试数据失真。

二、寄生电感对不同采样方案的失真影响

(一)分流电阻采样:干扰敏感度最高

1. 动态电压叠加干扰:当电流变化率达到50A/μs时,20nH的寄生电感可感应生成1V的感应电压,该电压足以完全掩盖0.1V的真实采样电压,导致采样信号失效;

2. 高频谐振失真:寄生电感与电路中的寄生电容会构成LC谐振回路,当采样频率接近谐振频率时,采样波形会出现明显振荡,失真度可超过20%。

(二)霍尔传感器采样:磁场与相位干扰

1. 附加磁场偏差:功率回路中的寄生电感会产生附加磁场,干扰霍尔传感器的磁场检测精度,导致输出偏差达5%-10%;

2. 高频相位延迟:信号回路的寄生电感与传感器输入电容会形成低通滤波效应,在高频场景下,采样信号的相位延迟可超过10°,影响控制系统的响应速度。

(三)电流互感器采样:变比精度下降

寄生电感会增大电流互感器二次侧的励磁电流,导致互感器变比精度恶化:变比误差可能从原本的0.2%升至0.8%,超出高精度采样场景的精度要求。

三、寄生电感的四类核心抑制策略

(一)PCB设计优化:从源头控制电感

采样回路布线遵循“短、宽、对称”原则:布线长度严格控制在5mm以内,宽度不小于0.8mm,同时减少平行布线,降低互感干扰;

分流电阻至ADC的信号链路采用差分布线方式,最大限度降低两侧布线的寄生电感差异,提升共模干扰抑制能力。

(二)元件选型:优先低寄生方案

优先选用贴片式低寄生元件,例如0603封装合金电阻、SMT封装霍尔传感器,从元件层面减少寄生电感引入;

大电流采样场景下,采用无引脚分流器,可将寄生电感控制在1nH以内,显著提升采样精度。

(三)干扰抵消:主动抑制失真

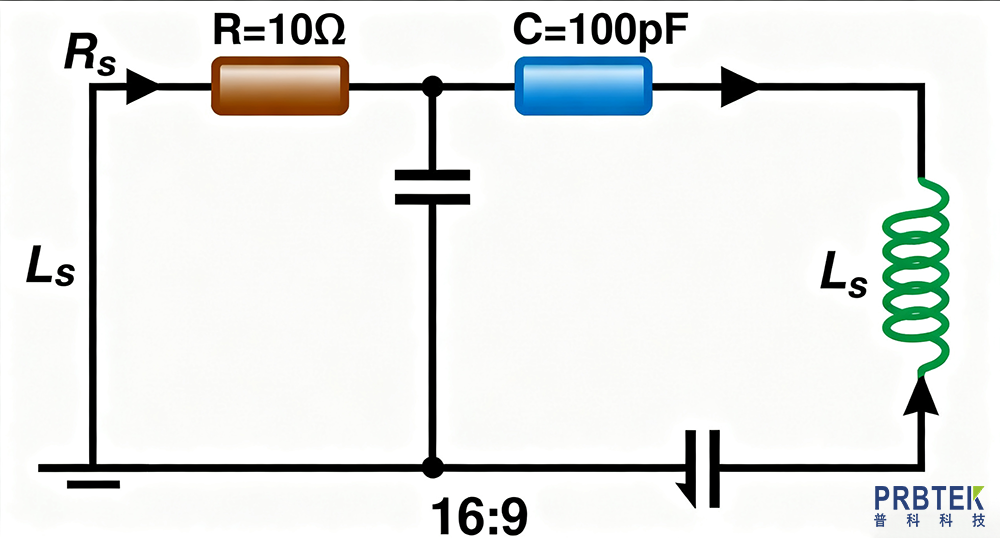

在分流电阻两端并联RC吸收网络(典型参数:R=10Ω、C=100pF),有效抑制高频谐振与电压尖峰,降低寄生电感的感应电压影响;

选用共模抑制比(CMRR)≥80dB的差分放大器,强化共模干扰抵消能力,提升采样信号的稳定性。

(四)调试验证:确保抑制效果

利用阻抗分析仪测量采样回路的寄生电感,重点核查高频段阻抗特性,确保无异常谐振点;

向回路通入快速电流阶跃信号,观测采样波形的过冲情况,要求过冲量≤10%,确保寄生电感抑制措施有效。

四、典型场景优化案例:新能源汽车电机控制器

应用场景:新能源汽车电机控制器,采样电流100A,核心需求为降低采样失真度,满足控制系统精度要求。

优化措施及效果:

1. 布线优化:将分流电阻的布线长度从10mm缩短至3mm,宽度从常规尺寸增至1mm,寄生电感降低60%;

2. 干扰抵消:并联定制RC吸收网络(R=20Ω、C=220pF),将采样回路的尖峰电压从2V压制至0.3V;

3. 器件升级:采用INA250高精度差分放大器,强化干扰抑制能力。

最终效果:采样失真度≤3%,完全满足电机控制器的精准控制需求。

浙公网安备 33010602011771号

浙公网安备 33010602011771号