3.7V锂电池充电芯片精选,PW4054H/PW4057H/PW4056HH/PW4213一站式解决方案

一、引言:单节锂电池充电的核心挑战与设计哲学

在电池供电的电子产品设计中,安全、高效、可靠的充电管理是保障产品品质与用户体验的基石。单节锂电池(标称电压3.7V,充满4.2V)因其能量密度高、循环寿命长、无记忆效应等优点被广泛应用,从TWS耳机、智能手表到便携式仪器、手持终端无处不在。然而,如何将外部适配器的电能(通常为5V USB或更高电压)安全、高效地转换为电池所需的充电曲线,并在此过程中防止过压、过流、过热等风险,是每个硬件工程师必须解决的关键问题。

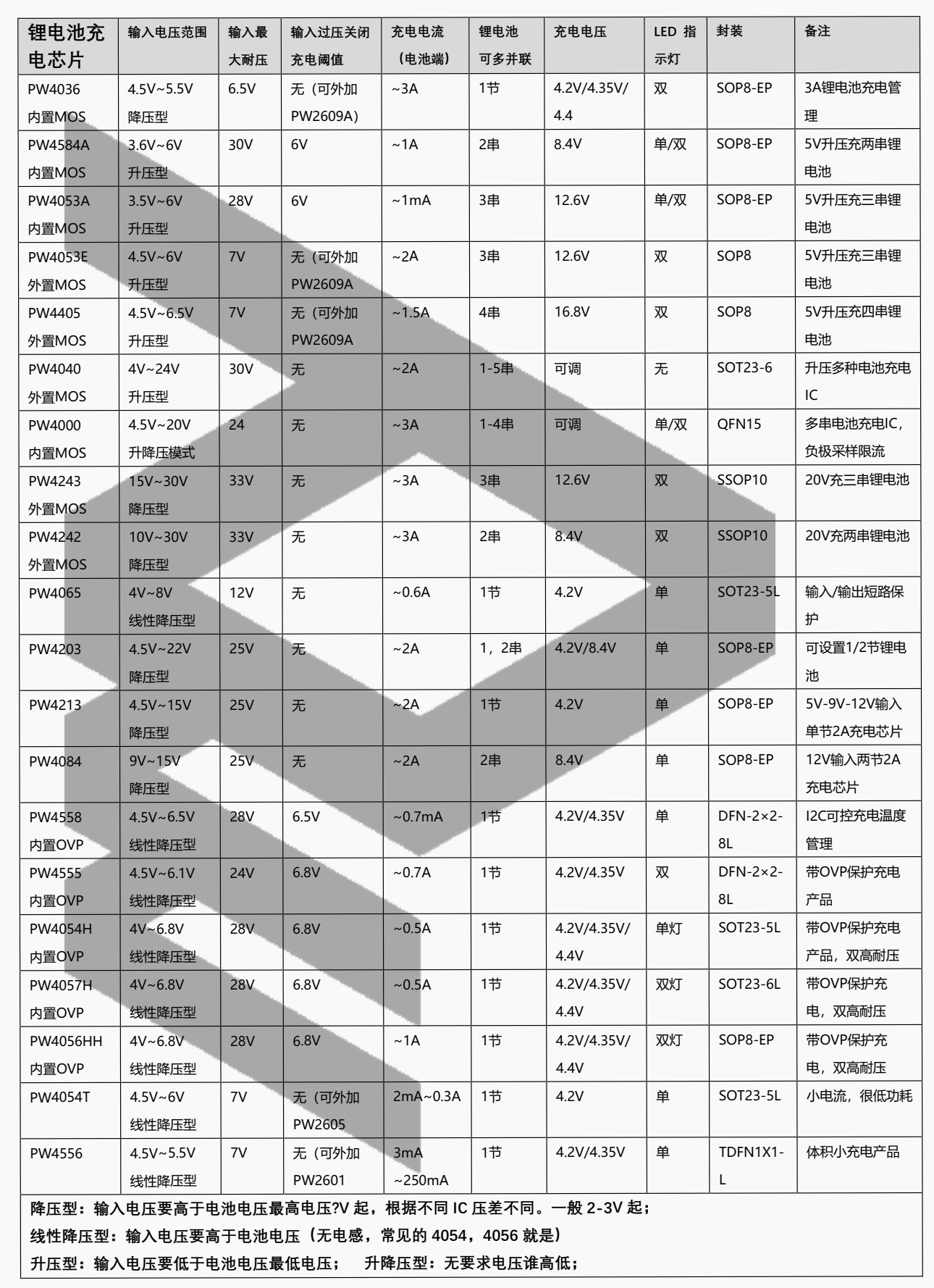

平芯微(PWCHIP)针对此需求推出了多款高集成度、高可靠性的充电管理芯片,其中PW4054H、PW4057H、PW4056HH和PW4213构成了一个覆盖从紧凑型小电流到标准1A快充的完整解决方案矩阵。这些芯片的共同特点是将前端过压保护(OVP)与线性充电管理电路高度集成,并大幅提升了关键引脚的耐压能力,从源头解决了因适配器兼容性差、热插拔浪涌、静电等导致的芯片损坏问题,为产品设计提供了至关重要的“安全冗余”。

二、芯片系列深度对比与技术特性解析

2.1 统一架构与核心优势

本系列芯片均采用线性充电拓扑,结构简单,外围元件极少,特别适合对成本、PCB面积和电磁干扰敏感的应用。其最显著的技术突破在于 “双高耐压”架构:

·输入高耐压:输入引脚(VIN)耐压高达28V,远高于普通充电IC的6-10V。这使得芯片能够承受劣质适配器输出的异常高压、快充充电器负载产生的电压尖峰,或USB端口热插拔时产生的浪涌,极大地提升了系统在复杂供电环境下的生存能力。

·充电端高耐压:电池连接引脚(BAT)耐压同样高达20V(PW4056HH和PW4057H和PW4054H等为20V)。这提供了双重保险:即使前端保护失效或内部电路异常,电池端仍能得到有效隔离,防止电池过压损坏或发生危险。

所有芯片均遵循标准的恒流(CC)-恒压(CV) 充电流程,并集成充电完成、温度监控、自动再充电等完备功能。

2.2 分型号技术细节与应用定位

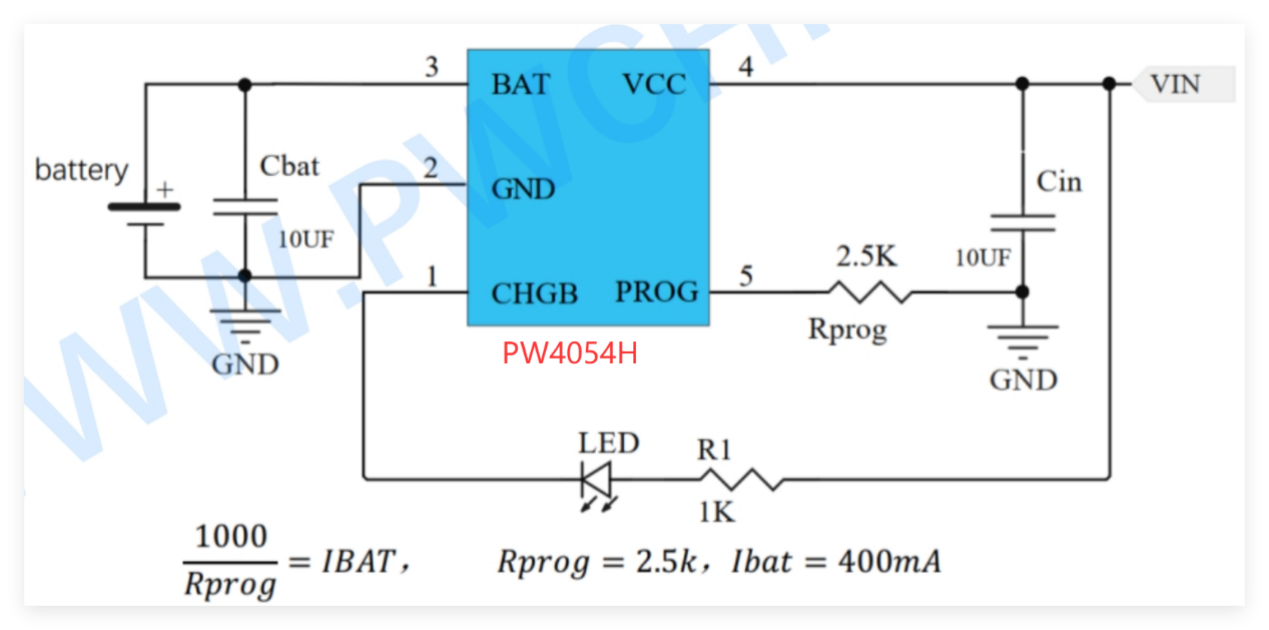

PW4054H:经济型紧凑解决方案

·核心参数:最大充电电流500mA,支持4.2V充电截止电压,采用单LED充电状态指示。

·设计要点:外围仅需2个电容(输入、输出),1个电阻(编程充电电流)。静态电流极低,适合对功耗敏感的应用。单LED指示逻辑通常为“充电中-亮,充满-灭”,电路最为简洁。

·典型应用:采用小容量聚合物电池或小型18650电池的设备,如蓝牙耳机、智能门锁、低功耗传感器、手持POS机等,对空间和成本有严格限制。

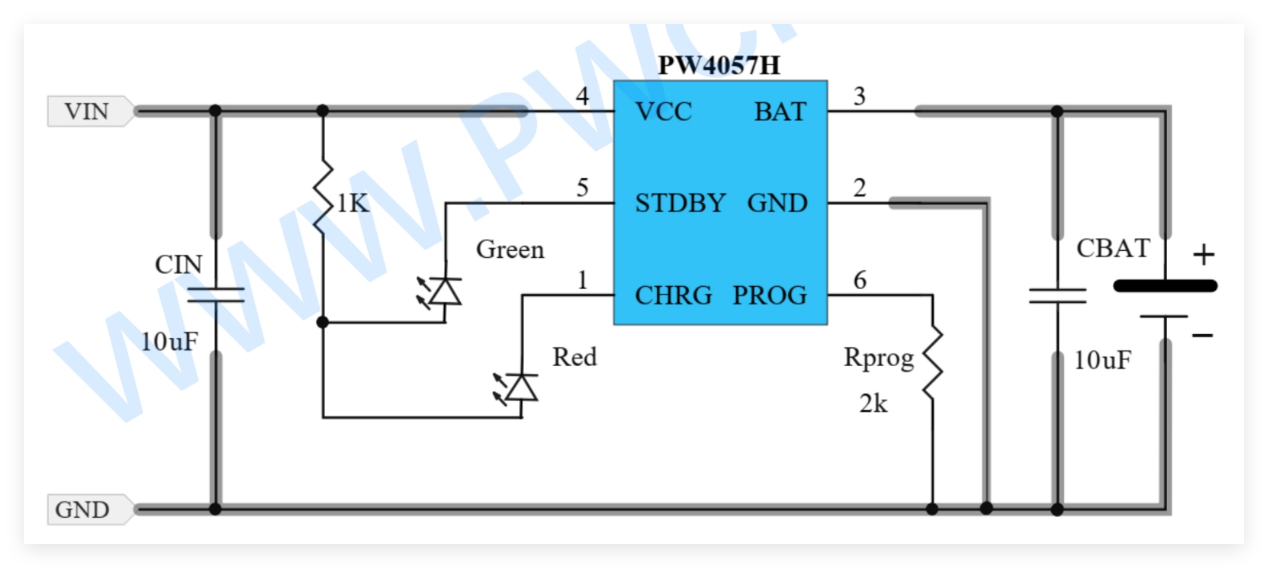

PW4057H:增强指示型标准方案

·核心参数:最大充电电流500mA,充电截止电压4.2V,采用双LED充电状态指示。

·设计要点:在PW4054H的基础上,增加了独立的“充电中”和“充满”状态指示LED,用户体验更直观。外围元件同样简洁。

·典型应用:需要清晰充电状态反馈的消费类电子产品,如便携式小风扇、电子玩具、对讲机、血压计等。双灯指示消除了用户对充电进度的猜测。

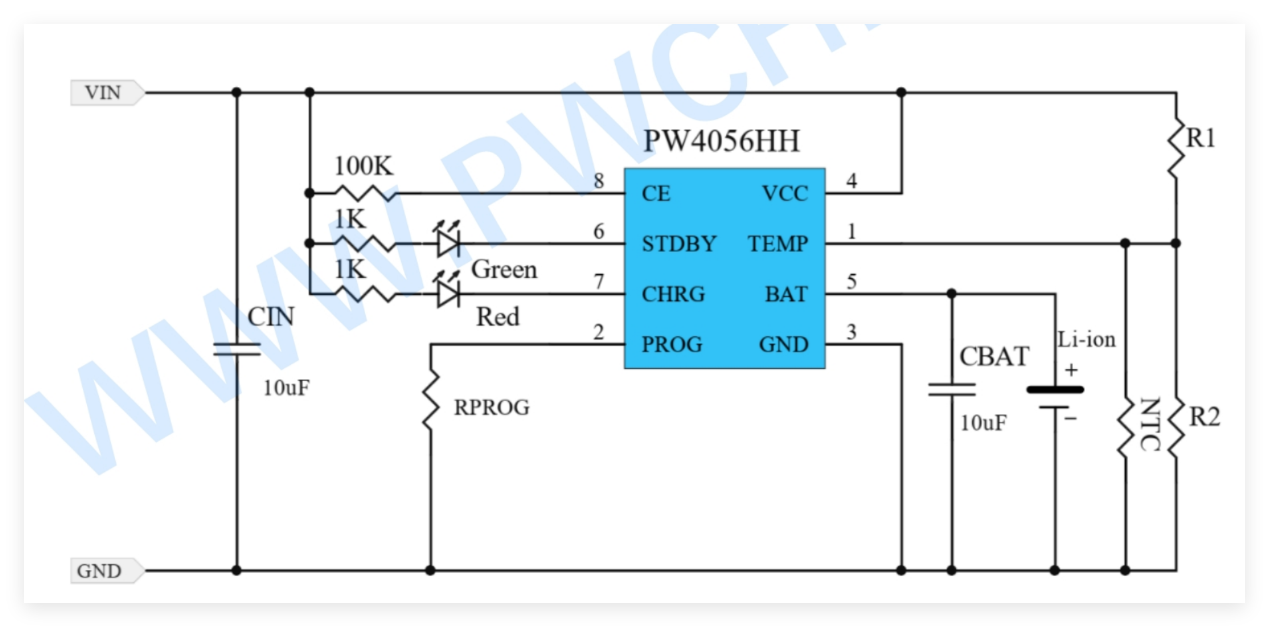

PW4056HH:1A标准快充方案

·核心参数:最大充电电流1A,充电截止电压4.2V,采用双LED充电状态指示。这是目前单节锂电池最主流和通用的充电电流规格。

·设计要点:

- 热管理是关键:1A电流下,线性充电的功率损耗 Pd = (VIN - VBAT) * ICHG 会直接转化为热量。例如,5V输入对3.8V电池充电,损耗达 (5-3.8)*1=1.2W。必须进行良好的散热设计:使用带有散热焊盘的封装(如ESOP8),并在PCB上将其连接至大面积铜皮,通过过孔将热量导至底层。

- 输入输出电容需选择容值足够、ESR低的型号,以应对更大的电流纹波。

·典型应用:使用1/2000mAh以上18650电池或中等容量聚合物电池的设备,如中型蓝牙音箱、移动热点、行车记录仪、智能家居中控等。

PW4213:高压输入自适应方案

·核心参数:支持最高18V的宽范围输入电压(典型4.5V-15V),最大充电电流2A。这是一款专为高压适配器(如5V,9V/12V)直接输入设计的降压型充电芯片。

·设计要点:

- 非纯线性架构:它内部集成了开关降压电路,先将5V/9V/12V等高压降至稍高于电池电压的水平,再进行线性恒流/恒压控制,从而大幅降低充电过程中的芯片功耗和发热。例如,12V输入为3.7V电池2A充电,

- 外围需要功率电感,设计复杂度略高于纯线性芯片,但换来的是高效率和高输入电压适应性。

·典型应用:使用标准5V2A/9V12V/1A适配器供电的设备(如路由器、监控摄像头)、车载设备(点烟器12V供电)、以及任何标配5V/9V/12V适配器的便携式工具和仪器。

三、工程师设计实战指南

3.1 关键外围元件选型计算

充电电流设置电阻(PROG):

对于PW4054H/57H/56HH,充电电流 ICHG ≈ 1000 / RPROG。例如,设置500mA充电电流:RPROG = 1000 / 0.5A = 2kΩ。应选用1%精度的电阻。

输入电容(CIN):推荐10μF陶瓷电容,靠近芯片VIN引脚,用于滤除来自适配器的噪声和提供瞬时电流。

输出电容(CBAT):推荐10μF陶瓷电容,靠近芯片BAT引脚,用于稳定充电环路并滤除电池侧的噪声。

PW4213的功率电感:根据数据手册推荐值选择,通常为2.2μH-4.7μH,饱和电流需大于最大充电电流的1.5倍以上。

3.2 PCB布局与散热设计黄金法则

热设计优先(尤其对于PW4056HH):

·将芯片的散热焊盘(Exposed Pad)可靠地焊接在PCB的铜箔上。

·该铜箔面积应尽可能大,并添加多个散热过孔(直径0.3mm-0.4mm)连接到PCB底层或内层的接地铜平面,形成有效的“散热烟囱”。

·避免将热敏元件(如热敏电阻、MCU)放置在充电芯片正下方或上风口。

功率路径最短化:

·VIN输入电容、芯片的VIN/BAT引脚、BAT输出电容及电池连接器之间的走线应短、直、宽,以减少寄生电阻和电感。

敏感信号隔离:

·充电状态指示灯的走线、电流设置电阻(PROG)的走线应远离功率路径和电感(PW4213)等噪声源。

3.3 安全与可靠性增强设计

电池温度监测(NTC):尽管芯片内部有结温保护,但强烈建议在电池包内集成NTC热敏电阻,并连接到MCU进行监控,实现双重温度保护,防止电池因环境过热或自身异常而引发危险。

输入防反接:可在输入端串联一个低压降的肖特基二极管,防止电源反接损坏。需评估其带来的压降对充电效率的影响。

负载与充电管理:对于需要在充电时同时为系统供电的应用(路径管理),需仔细评估芯片在适配器插入/拔出、电池深度放电等瞬态场景下的行为,或选择集成路径管理功能的更高级芯片。

四、选型决策矩阵与总结

|

需求维度 |

PW4054H |

PW4057H |

PW4056HH |

PW4213 |

|

最大充电电流 |

500mA |

500mA |

1000mA |

2000mA |

|

输入电压 |

5V (耐压28V) |

5V (耐压28V) |

5V (耐压28V) |

4.5V-15V (耐压25V) |

|

核心优势 |

极致紧凑,成本最低 |

状态指示清晰,性价比高 |

标准1A快充,双高耐压 |

高压输入,效率高,发热低 |

|

关键设计挑战 |

几乎无 |

几乎无 |

热管理 |

外围需电感,布局稍复杂 |

|

指示灯 |

单LED |

双LED |

双LED |

单/双LED |

|

典型电池容量 |

≤ 1000mAh |

≤ 1000mAh |

1000mAh - 3500mAh |

1000mAh - 10000mAh |

|

最适合场景 |

TWS耳机、物联网模组 |

小家电、便携医疗设备 |

蓝牙音箱、移动设备 |

高输入设备、适配器产品 |

给工程师的最终建议:

追求极限小型化与成本,且电流≤500mA:选PW4054H。

需要清晰的充电状态反馈,电流≤500mA:选PW4057H。

采用标准5V适配器或USB充电,电池容量适中,需要1A充电:PW4056HH是首选,但务必做好散热。

产品标配为5V/9V/12V等高压适配器,或应用于车载环境:PW4213是更高效、更合理的选择,它能从根本上解决高压差带来的发热难题。

浙公网安备 33010602011771号

浙公网安备 33010602011771号