MPS主生产计划与APS高级计划排程:从定义到应用,区别究竟在哪?

有人说:“我们老板说要用APS系统做智能排产,但我们现在不是已经有MPS了吗?这俩到底有啥区别啊?不都是排计划的吗?”

你是不是也有这种疑惑:

- 听说MPS是“主生产计划”,APS是“高级计划系统”,听起来都很高级;

- 但现实中,有的企业用了MPS,依然天天改计划、插单、缺料;

- 有的企业上了APS,反而觉得更复杂,数据不准、流程卡顿……

所以今天这篇文章,我就用大白话,把MPS和APS这俩东西的底层逻辑、使用场景、典型问题和配合方式说清楚。看完你就能搞明白: MPS和APS不是“你选我还是选他”的关系,而是谁管大方向,谁控具体节奏的协作关系。

一、先说定义:MPS和APS到底是干嘛的?

MPS:主生产计划(Master Production Schedule)

简单来说,MPS就是:

定“生产大方向”的计划。 告诉你接下来几周/几月,要生产哪些产品、每种产量是多少。

MPS的核心目标是:

- 将客户订单、市场预测变成“可执行的生产计划”;

- 控制产能、平衡库存,避免超产/缺货;

- 给下游的物料需求计划(MRP)和生产排程做输入。

特点:

- 以成品为主,颗粒度较粗;

- 通常是以“周”为单位规划;

- 更关注“总量和节奏”,不细排到每个设备和每个小时。

APS:高级计划与排程系统(Advanced Planning & Scheduling)

APS是把“怎么生产”这件事算得又细又精的那个人。

你给它输入产能数据、物料到货时间、生产节拍、设备工艺,它就能跑出:

- 哪天哪个产线干什么;

- 物料什么时候到、什么时候可以投料;

- 多订单之间如何插单、拆单、重排,达到最优生产节奏。

特点:

- 颗粒度细,排程精度高(可精确到小时/分钟);

- 以设备、工序、资源为单位安排生产;

- 强调“资源约束+物料+订单”三者协同。

APS就是“把计划排到执行端”的那个系统。

二、核心区别:MPS定节奏,APS控执行

MPS和APS的区别可以用一个简单的比喻解释:

MPS像是交响乐团的指挥,告诉你整个演出节奏、先演哪一首曲子; APS像是乐手的分谱表,精确到哪一秒要拉哪一段、吹哪个音。

更具体地说:

三、企业常见误区:花大钱上了MPS/APS,结果计划照样乱?

很多企业有系统、也有模块,但问题照样天天有,为什么?

你可能根本没有用对系统:

1. 用MPS做成了MRP:变成“爆炸式拉料单”

很多企业以为自己做了MPS,其实只是拉了一堆“基于订单”的MRP。

- 没考虑产能;

- 没滚动更新;

- 没“主计划”逻辑,全部靠订单追单,计划完全失控。

正确做法:

- MPS必须做“滚动计划”,以销售预测+历史消耗+产能为依据;

- 不光是“订单驱动”,要有“库存目标+销售节奏”作为配比;

- MPS不管物料,只看成品。

2. 上了APS,但基础数据一团糟,结果越排越乱

APS再强,它也不是魔法师。

你不给它干净的物料数据、准确的工艺路径、真实的设备能力,它就只能瞎算。

常见问题包括:

- 物料到货时间错了,APS排了一堆“有料其实没到”的工单;

- 工艺路线没更新,排了个设备根本不做这件事;

- 设备能力表是“理想值”,根本不符合车间实际;

正确做法:

- APS上线前,一定要做数据梳理工作;

- 搭建“数据责任表”,设备、物料、工艺谁维护谁更新写清楚;

- 别指望APS带你飞,先让你的“底座”稳起来。

3. 把APS当神用,却不敢“放权”执行

还有一种企业,天天喊智能排产,系统也买了,但:

- 现场一变动就人工改单;

- 一点插单就手动退排;

- 数据天天调、人手动干预,APS跑出来的计划没人执行。

正确做法:

- 明确“APS系统排程结果=默认计划”;

- 限制人工更改单据权限(特殊审批机制);

- 用计划达成率指标追踪APS计划执行效果,形成闭环。

四、那到底该怎么配合使用?

我们前面说了,MPS 定节奏,APS 控执行,两者不是“选一个”,而是“搭着用、一起跑”。

那到底怎么配合?一句话:

上层 MPS 把方向排明白,下层 APS 把资源安排清楚,中间用 MRP 拉通物料流,三者一起才能跑得稳、排得准、供得上。

下面我们按实际流程,给你拆个五步闭环打法,一步步对上号。

Step 1:先用 MPS 定“产什么、产多少、什么时候产”

MPS 是大方向,就像你先定一个出差计划:

- 我要去哪里?

- 几号出发?

- 住几晚?

在企业里,MPS 就是:

- 哪些产品需要生产?(订单+预测)

- 每周生产多少?(按周定量)

- 有没有资源能满足?(粗略产能评估)

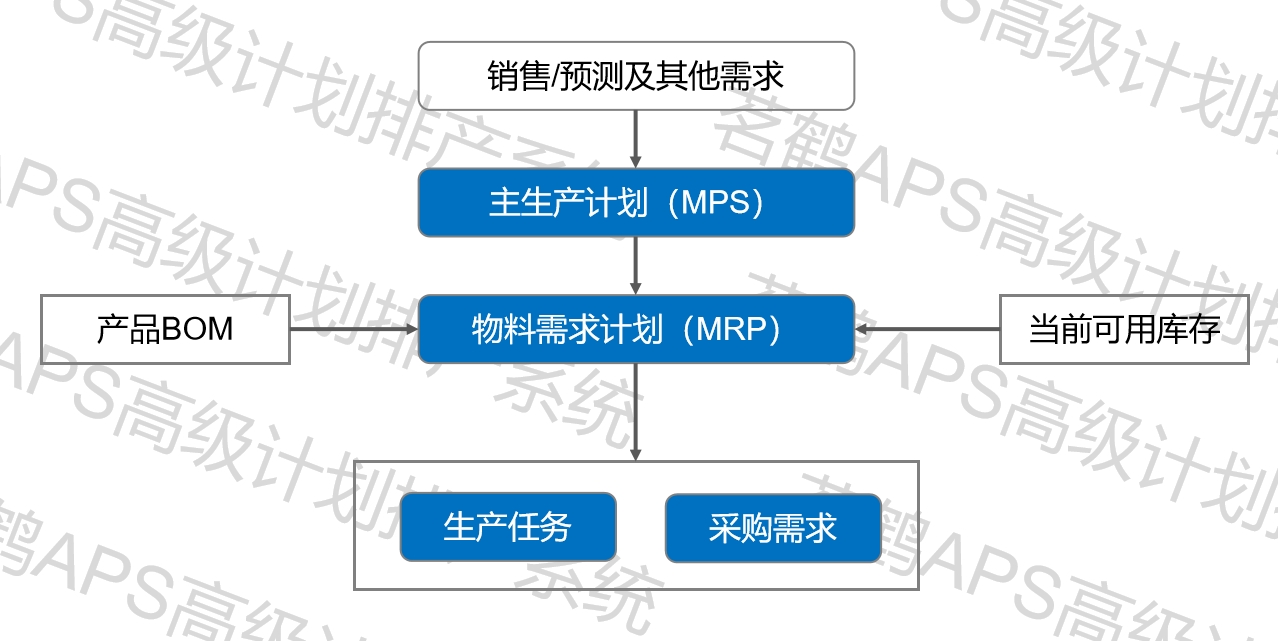

Step 2:中间用 MRP 拆 BOM,推物料需求

MPS 一定要配合 MRP 才能“动起来”。

计划部会把 MPS 输出的成品数量,按 BOM 一层层往下拆,得到“需要哪些物料、多少量、什么时候需要到”。

注意:

MRP 只是做“物料级别的时间表”,它不考虑设备、资源,只考虑有没有物料;

它的作用是告诉采购和仓库:“喂,接下来我们需要这些材料,赶紧准备!”

系统一般会自动生成:

- 请购单计划时间

- 采购到货时间建议

- 库存是否够用、提前期是否满足

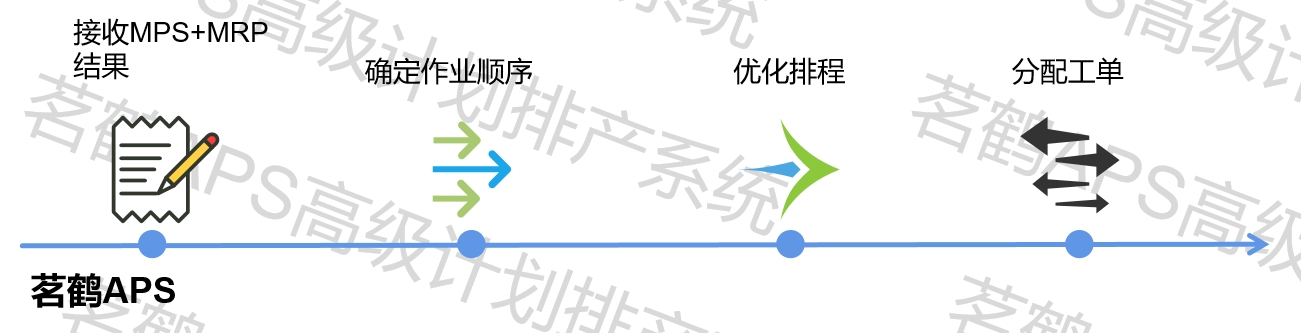

Step 3:再用 APS 把计划往下排,落实到设备/班次

MPS 定了节奏,MRP 确定了物料,APS 这时候登场,干嘛?

把“产什么”翻译成“怎么产”: 哪个产线?哪台设备?排在哪天?几个小时?谁做?

APS 的具体动作包括:

- 接收 MPS + MRP 的结果(产品量、物料可用时间);

- 根据设备工艺路径,排出详细作业顺序;

- 根据设备产能、工人班次、瓶颈工序优化排程;

- 给每张工单分配起止时间、所需资源。

APS 会根据你当前的库存、供应商交期,动态调整顺序、时间、资源分配,真正做到“有限资源下的最优安排”。

Step 4:现场照计划执行 + 系统反馈实际进度

别以为排完计划就万事大吉了,关键还得看“现场跟不跟”。

这一步的核心是:“计划要执行,偏差要反馈”。

关键动作:

- 每天根据工单执行进度录入系统:完工数量、是否延迟、物料到齐没;

- 出现瓶颈(比如设备故障、物料不到),要实时反馈回 ERP 系统;

- 让计划滚动调整,做到“今天出事,明天补上”。

Step 5:建立滚动机制,每周复盘 + 优化 MPS

计划是活的,不是一次性做完的。

所以建议企业每周做一次:

- MPS 更新:根据最新订单、预测、库存做下一轮生产计划;

- APS 滚动:根据最新数据重排部分产线/订单;

- MRP 校正:重新判断物料到货、是否要提前采购。

小建议:

- 设“计划滚动窗口”:比如以6周为周期,滚动更新前4周计划;

- 设“协同计划会”:PMC、采购、车间、仓储每周碰一次,围绕计划打通信息流。

最后:计划不是跑系统,是让一切更可控

说到底,MPS和APS的目标不是“计划多详细”,而是:

让业务节奏可预判、让资源使用更高效、让交付更稳定。

系统能帮你跑出计划,但跑不出“责任闭环”; 系统能调度资源,但管不住“协同扯皮”; 系统能自动排产,但你得有人盯着执行、敢于纠偏、愿意反馈。

所以别迷信哪个系统最强、哪个模块最智能, 最重要的是——你有没有一套“计划驱动型思维”+“组织响应机制”。

有这套,再加MPS和APS,就是事半功倍; 没有这套,再牛的系统,也是“一地鸡毛”。

有人说:“我们老板说要用APS系统做智能排产,但我们现在不是已经有MPS了吗?这俩到底有啥区别啊?不都是排计划的吗?”

有人说:“我们老板说要用APS系统做智能排产,但我们现在不是已经有MPS了吗?这俩到底有啥区别啊?不都是排计划的吗?”

浙公网安备 33010602011771号

浙公网安备 33010602011771号