MRP学习笔记

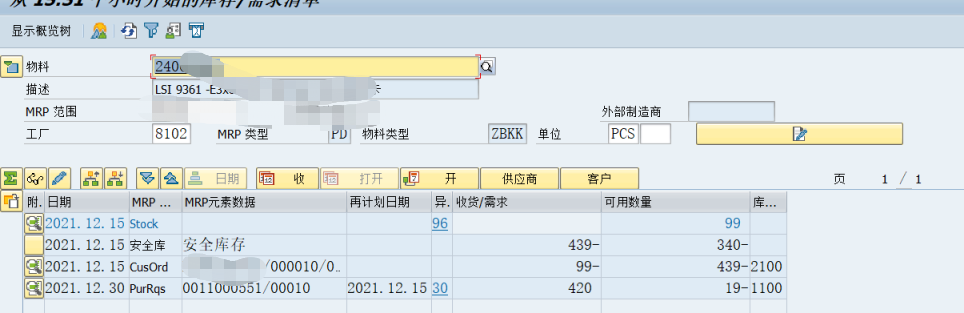

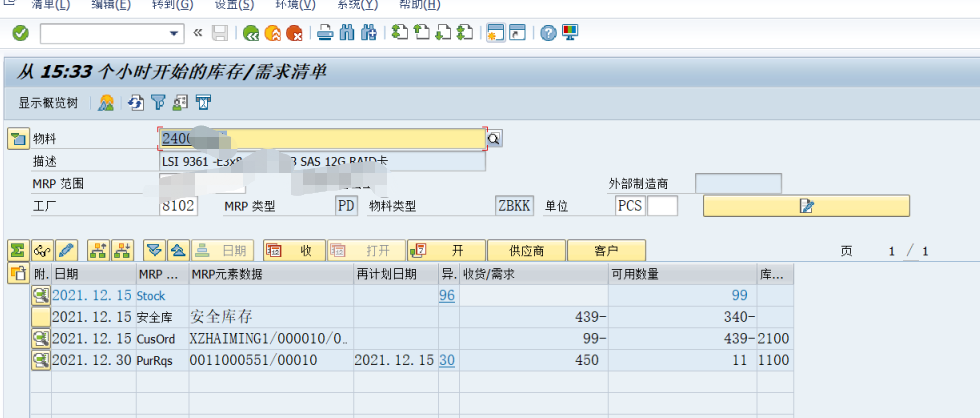

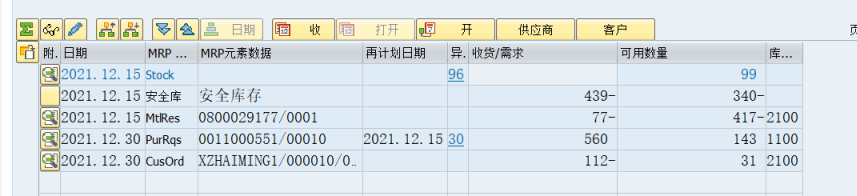

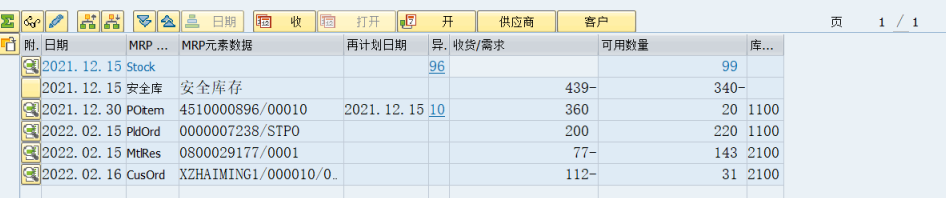

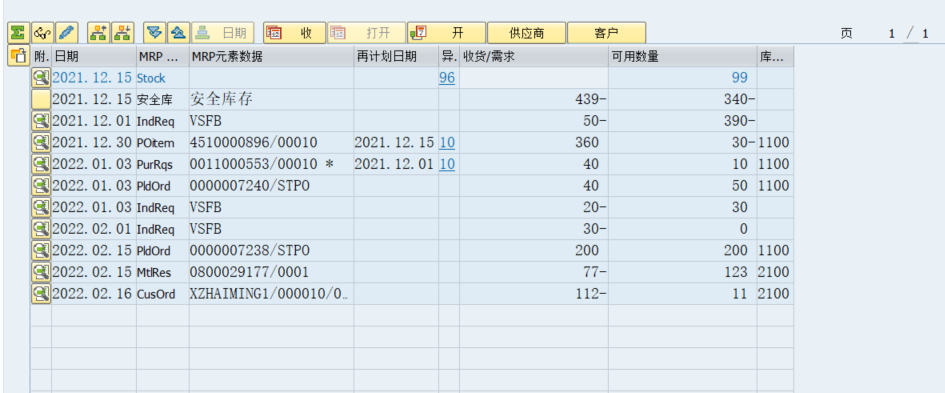

1. 入库了库存、安全库存、创建了99个销售订单

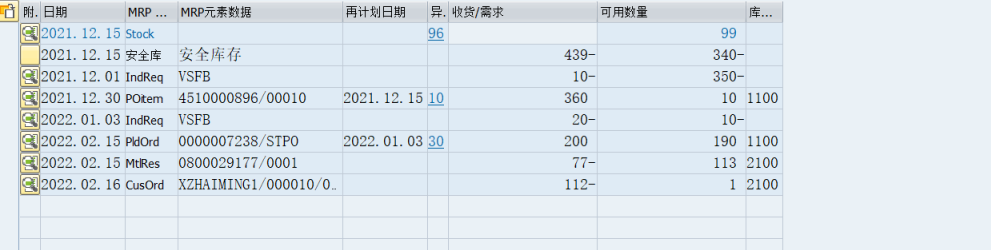

2.

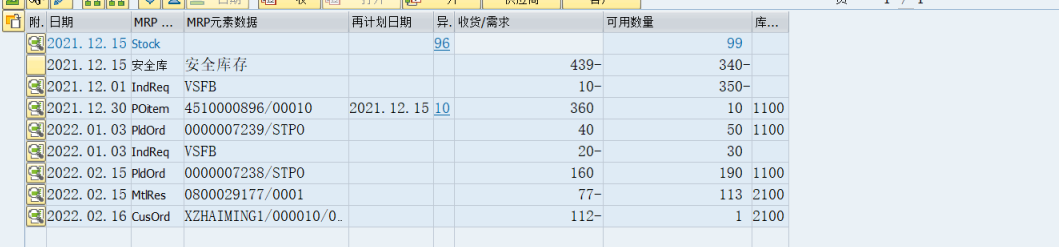

3.

4.

5.

6.

7.

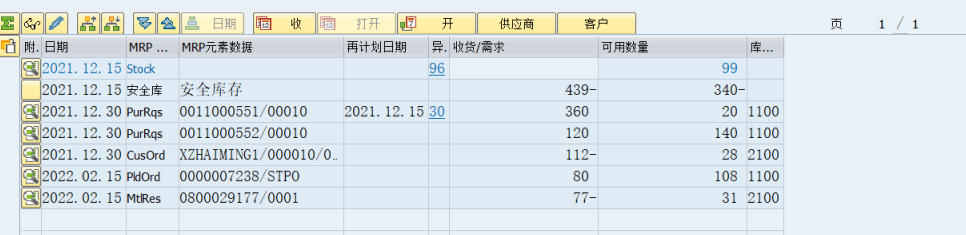

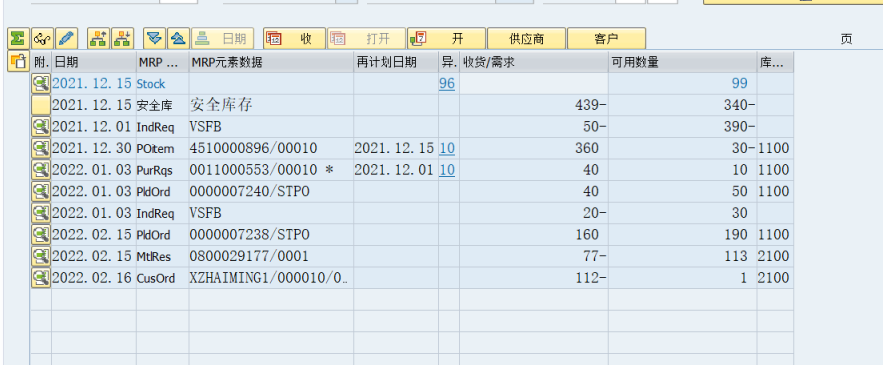

8.采购申请转单。

9.

10.

11.

12.

13.

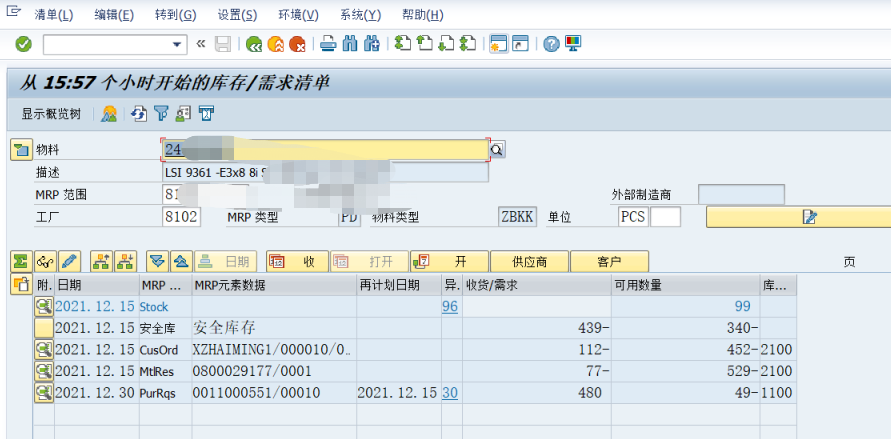

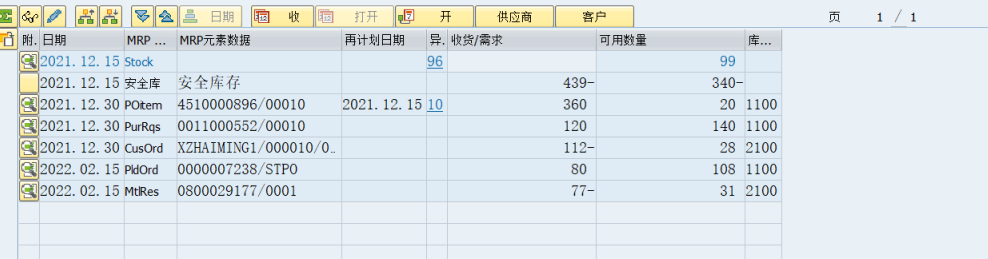

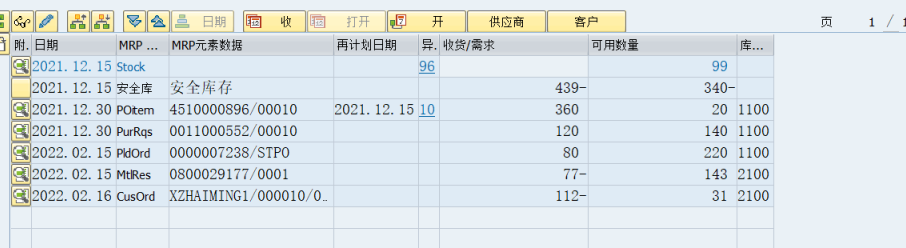

14,有个30pcs的独立需求不出现,是 mrp3向前消耗期间控制的,30天改为60天 出现了

*-----------------------------

MRP(物料需求计划):

原则是保证供需平衡

供:供应,包括现有的PR、PO、库存数量、计划订单等。。

需:需求,预留、SO、预测数量等。。

RUN MRP:根据需求数量-供应数量=自动生成相应数量的供应(计划订单、采购申请、计划协议等)

相关事务代码:

MB21创建预留

MD61导入计划需求

MD04查看需求供应情况

MD41执行MRP程序自动计算。(MRP类型为PD,MPS)

MD02执行MRP程序自动计算。(MRP类型为PD)

注意:若要运行MRP功能,需满足以下条件(工厂层面和物料层面):

工厂层面在后台新建工厂中满足两个条件:

(1)后台激活工厂对应的MRP功能,SPRO->物料管理->基于消费的计划->计划->激活物料需求计划。点击物料需求计划,进入以下界面找到对应工厂激活:

(2)设置计划文件:SPRO->物料管理->基于消费的计划->计划->激活物料需求计划。点击建立计划文件。也可前台输入tcode MD01,MD02替代后台配置

BOM:物料清单,是存储物料组成的架构(分层)。

例如1:成品A由B、C组成,且1A需要2B、3C。则生成100个A供应。基于BOM架构,需要采购B\C的采购申请多少?触发200B+300C的需求,之后根据B,C的供应情况,确定最终的采购需求。

例如2:产成品数量100, 原材料100*10 – 供应情况 = 计划采购数量。

基于BOM从上往下展开(从产成品开始展开),如下图所示:

MRP视图

通过Tcode MM03可查看物料具有的视图,MRP3\MRP4一般是用于PP生产模块。在MRP1视图中:

上图解释字段解释如下:

特定工厂的物料状态:可以用于控制是否该物料可以执行MRP(MD41等)。

MRP组:PP有关,基于工单生产、基于库存生产

MRP类型(分类的概念):ND代表无计划,不跑MRP。。

PD 物料需求计划,针对原材料的采购MRP。。。

MPS主物料计划,针对半成品、产成品的MRP类型。(M0-M4)。

系统有单独的事务代码 Run MRP,MD40事务代码专门执行MPS类型物料MRP,事务代码MD01专门执行PD类型的物料。

事务代码MD41跑多层的,从产成品-----原材料。可通过SE93输入MD* 查看相关的事务代码:

例如:总成A\半成品B\原材料C,则 A:MPS, B:MPS, C:PD(MRP)。事务代码MD40即可运行A+B

综上:运行MRP常用MD41(单项) /MD01 MD02 (多项)

运行MRP的方式:

前台在线跑,耗时长,中间中断就无用。高峰期可能会卡。MD41单个项目,MD02单项多级

后台JOB设置及查看:SM36创建、SM37查看及运行,定计划Run MRP,可选择负载轻时跑

MD41进入:

处理代码:表示指定 MRP 或 MPS 允许的类型。可能是下列类型:

净改变计划 NETCH :距离上次MRP之后有变更过需求或者供应的数据范围。。特殊情况使用。。

计划范围中的净改变计划 NETPL:计划范围:后台配置中有设置一个计划周期时间(如100天,则100天以内的有变化的,就需要作MRP,超过100天则不考虑)。。常用。

在线全重生计划 NEUPL:所有全部执行,不管有没有变更等。。占用系统资源,不建议执行。

创建标示:

1 采购申请:供应情况全部生成采购申请状态。(MD04可查看生成了采购申请)。

2 未清期间的采购申请:采购周期内的生成采购申请,采购周期外的生成计划订单。。

3 计划订单:供应情况生成计划订单状态。。(MD04可查看生成了计划订单,计划订单指还不考虑购买的,只是计划)

未清期间的采购申请:采购周期(采购订单发给供应商后,供应商生产完成,送货到我们企业这个期间,叫供应供货周期 若10天),需求日期10月28号-当前时间若<10内的,则MRP需要生成采购申请。若>10天则不会。可通过下面理解:

MM01-MM03:

计划交货时间:下订单到收到货到企业的时间

收货处理时间:货从公司门口到对应仓库的处理时间,该段时间可能会进行质检等。

计划边际码:相当于buffer,可以冗余宽限的时间,通过后台配置

若设置:

计划交货时间:30

收货处理时间 :2

计划边际码:001 (计划缓冲2天)

未清缓冲:10

采购处理时间:0。采购部门把采购申请转化为采购订单需要的时间。Spro--物料管理--基于消费的计划--工厂参数---执行工厂参数维护:维护工厂参数--计划运行。

则需求时间:12.1 – 2-30-10 = 10月20号。。

GR: 点击,可显示实际收货日期。

RUN MRP时计划模式配置:

1 适应计划数据:表示MRP生成的订单号码不更新。固定ID,再次运行MRP时,该号码行数据不变。通常建议用1.

3 删除并重新创建计划订单数据:表示MRP生成的计划订单号码更新。容易产生号码溢出。

例如:1、设置计划模式为1,RUN MRP,运行如下:

然后由计划订单转为采购申请:

注意:该物料主数据设置采购类型为F,即只能外购,故只能转化为采购申请。若采购类型为X可外购或自制,则可转化为采购订单,也能转化为生产订单。

则生成的采购申请编号右侧出现*标记,表明此行项目不能再修改。

再次Run MRP时,*行项目不变:

若要更改*行,则需要进入行项目内部更改,双击行项目进入订单修改页面,点击“数量/日期”分页,取消“固定ID”选中状态,返回MD04页面查看,则*标记消失。之后再运行MRP,则之前的*行会更新:

3、设置计划模式为3,RUN MRP,计划订单编号更新。

调度

调度:使用物料主数据维护的生产周期,实际BOM工序时间计算,,,

1:一般用于原材料MRP运行。使用物料主数据MRP2中的自制生产时间代替生产周期。建议默认都用1.

2:一般用于成品或半成品才会考虑。将考虑BOM工序时间计算。复杂!

自制生产:该字段产成品有,原材料无。字段值可能不准确。而BOM工序里维护的时间较准确,但是计算时比较慢,一般采用自制生产天数来计算。

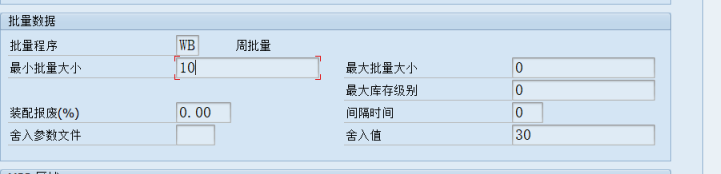

lot size:

MM主数据中的MRP1视图-->批量数据

复杂点:加入lot size(静态、周期)

1、静态lot for lot:

特殊:LOT FOR LOT:不同一天的时候,会分开生成供应(计划订单或采购申请),。

如果是同一天的话:

1、make to order (基于订单生产) :分开。。

例如:一个SO:编号10001,MRP跑出采购申请(关联了SO号码),之后做采购订单也关联SO号码,入库也关联SO,发货则只能针对这个SO进行发。针对有的企业特殊生产->订单来了再生产的模式。

SO: 100002…… 与10001不会合并

2、make to stock :合计生成。。

固定批量大小模式:

则MRP产生的订单都是以11为批量。

最小批量大小:

每次MRP生成计划订单或者采购订单都必须大于该值。

最大批量大小:

每次MRP生成计划订单或者采购订单都必须小于该值。

舍入值:

每次MRP生成计划订单或者采购订单都必须是该值的倍数。(相当于最小包装,每次采购都必须以此为倍数)

最大库存水平:

直接补充到最大库存:若设置的值大于需求,则自动按最大库存生成订单。若设置的值小于需求,则行项目根据实际情况创建。

MRP元素的缩写

代表相应的 MRP 元素和更详细的描述该元素的六字符描述。

可以在 MRP 的定制中更改该短文本,或者对于基于消费的计划,在 IMG 活动 检查 MRP 元素的文本中更改该短文本。

例如,存在下述 MRP 元素:

| MRP 元素的说明,,关键字 |

|---|

| 工厂库存, ,库存 (Stock) |

| 安全库存,,SafeSt |

| 仓储地库存,,SLockSt |

| 单个客户库存,,CustSt |

| 客户的寄售库存(可用性检查),,CCsgmt |

| 项目库存,,ProjSt |

| 具有外协加工商的库存,, SubcSt |

| 批次库存,,BtchSt |

| 批次/仓储地库存,,BtSLoc |

| 质量管理的检查批量,,QM-lot |

| 计划订单,,PldOrd |

| 模拟订单,,PldOrd |

| 生产订单,,PrdOrd |

| 确认,,POConf |

| 处理订单,,PrcOrd |

| 维护订单,,PMOrdr |

| 网络订单,,NtwOrd |

| 采购申请,,PurRqs |

| 采购订单项目,,POitem |

| SA 计划行,,SchLne |

| JIT(及时)调用,,JITCll |

| JIT 交货计划,,JIT-DS |

| 预测交货计划,,ForcDS |

| 发运通知,,ShpgNt |

| 转移要求 WMS,,TrnReq |

| 安全需求,,SfyReq |

| 相关需求,,DepReq |

| 模拟相关需求,,SimReq |

| 模拟请求,,SimReq |

| 可用性检查的模拟需求,,SimReq |

| 总需求,,TotReq |

| 提供物料的分协加工商请求,,SubReq |

| 计划独立需求,,IndReq |

| 客户独立需求,,CusReq |

| 外部销售订单,,CusReq |

| 预测需求,,ForReq |

| 非计划内需求,,UnplRq |

| 库存调拨需求的批准订单,,PRqRel |

| 库存调拨订单的批准订单,,RelOrd |

| 库存调拨计划协议的批准订单,,ScAgDS |

| 库存调拨计划订单的批准订单,,PlORel |

| 预留,,MtlRes |

| 相关预留,,OrdRes |

| 其它工厂的预留,,StTRes |

| 库存调拨预留,,TrnRes |

| 报价请求,,RFQuot |

| 报价,,Quottn |

| 订单,,CusOrd |

| SD 计划协议,,SchAgr |

| SD 计划协议; 外部服务代理,,SA-ESP |

| 合同,,Contrc |

| 无发票交货,,FOCDly |

| 交货,,Delvry |

| 退货(可用性检查),,RetDly |

| 退货项目,,退货 |

| 收货,,GdRcpt |

| 发货,,GIssue |

| 计划,,-----> |

| 直接生产,,-----> |

| 计划时界的结束,,-----> |

| 总需求计划,,-----> |

| 结束补货期间,,-----> |

| 有效外日期,,-----> |

MRP简介

MRP 是基于需求,供给、产品BOM结构等信息计算产生不同的获取建议,在获取建议中包含应该何时、采购何种物料、多少数量等各项信息,从而实现制造业库存管理目标,即在正确的时间按恰当的数量得到所需的物料。

1.2.1 MRP运行过程如下表所示

主要内容包括如下一些:

1、 产成品净需求计算:净需求=毛需求-供给-库存。

2、 产成品获取建议产生:

根据物料的获取类型确定需求来源是自制还是外购。

根据净需求并结合物料的批量数据、配额信息、报废率、取整等参数,系统确定出获取建议的数量。

3、 BOM展开,相关需求产生:

BOM展开过程需注意组件的有效性,比如供应商提供或者虚拟件或者被替代件系统不会产生组件的相关需求,会直接按逻辑展开到对应的组件。

4、 半成品净需求产生。

5、 原材料净需求产生。

6、 配额及供应商的确定。

7、 获取建议的形式:可能是计划订单也可能是采购申请。

1.2.2MRP和MPS的关系及区别

MRP:MRP运行的目的是产生自制产成品、自制半成品的生产计划以及外购原材料的采购计划,如果有外放加工的,产生对委外供应商的采购计划。

MPS:MPS是MRP的基础,它是指企业的产成品的生产计划,用来确定在未来一段期间内,何时生产何产成品。

1.2.3 MRP运行需考虑的问题

1、库存地点:可设置部分库存地点不参与MRP运算。通过设置库位的MRP标识(MMSC)或更改主数据里面的字段标识(MARD-DISKZ)。

2、特殊库存:

供应商寄售库存:默认参与MRP

供应商分包库存:默认参与MRP

销售订单库存:和MTS分开运行MRP

客户寄售库存:不参与MRP

3、特殊状态库存:

限制库存:参与MRP

退货库存:不参与MRP

冻结库存:参与MRP

在途库存:参与MRP

4、采购:

l 产成品在MTO模式下原材料通过MRP4视图的“相关需求标识符”决定是基于销售订单的还是基于库存的。

l MRP运行时产生的获取建议可以通过两种方式进行设置:

a. 在MRP运行界面时进行参数设置,确定不同物料类型的需求获取建议。

b. 设置MRP组,通过对MRP组预先配置对应的需求获取建议来确定。

当单个运行MRP(MD02)时,以运行界面的初始屏幕中输入的参数为准,整体运行(MD01)以MRP组中为准,如果MRP组未维护,以输入界面为准。

l 供应商的确定和MRP

a. 未使用配额:通过ME01固定供应商,并设置和MRP相关。

b. 使用配额:通过MRP2视图的“配额安排”字段设置配额管理,通过MEQ1设置配额数量。其中配额管理可以管理通过计划订单,采购订单,采购申请,计划行,生产订单是否纳入配额协议的计算中。其中采购申请、计划行和计划订单还区分手工创建和系统创建的。

l 采购订单执行和MRP

采购订单发送给供应商之后供应商有两种形式确认交货日期和交货数量

a. 类型AB(Order Acknowledgement)订单确认

代表采购订单发送给供应商之后,供应商根据其库存、生产情况进行初步确认。

b. 类型LA(Inbound Acknowledgement)

代表供应商已经创建外向交货单,准备发货,此时的交货日期和数量基本上已经确认,从供应商收到此信息后,可以创建内向交货单了。

l 采购订单状态和MRP:暂存和冻结的订单参与MRP运算(只要MD04界面可以看到的订单都参与MRP运算)。

l 采购申请的数量确定:

由净需求结合批量(Lot size)确定,在MRP1视图的批量数据屏幕定义。

事务代码OMI4可以定义不同的批量类型及相关的基础配置信息。

批量分为三种类型:

a. 静态批量过程:EX(按需产生),FX(固定批量FX),HB(补货至最大库存水平)。

EX:获取建议和需求基本一致,按需采购库存成本最低但订货频繁(按天汇总)。

FX:按规定数量产生申请。

b.期间批量过程:W*(以周为单位设定批量汇总方案),M*(以月为单位设定批量汇总方案),T*(以工作日为单位设定批量汇总方案),P*(按特殊期间为单位,比如记账期间PB,计划日历期间PK)。

如何设定系统运行出的日期为每周固定的工作日(见网易云笔记专题)。

l 采购申请的取整方式

a. 单位的取整

通过事务代码CUNI设置单位小数位。

b. 舍入值取整

c. 取整参数文件:可定义按不同的等级来做不同的取整方式。通过OWD1来定义。

5.固定计划订单

a. 通常被标记了固定标识的计划订单在运行MRPQ的时候系统是不会自动删除这部分计划订单的,但是SAP提供了"滚动提前期”这一功能,允许我们通过设定规则,在MRP运算的同时,自动删除在规定期间范围内的被固定的计划订单,从而避免这种干扰MRP运算的现象发生。

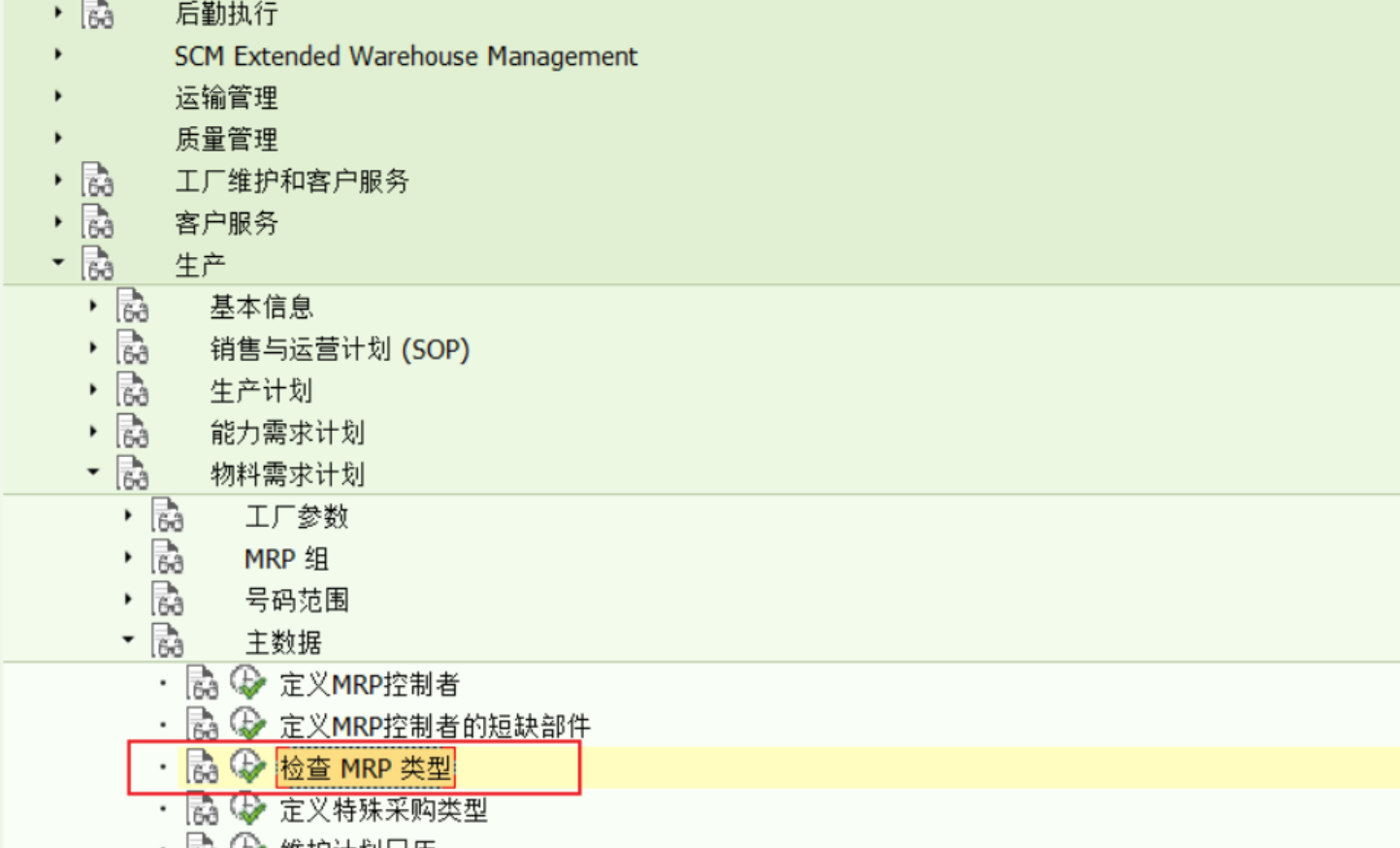

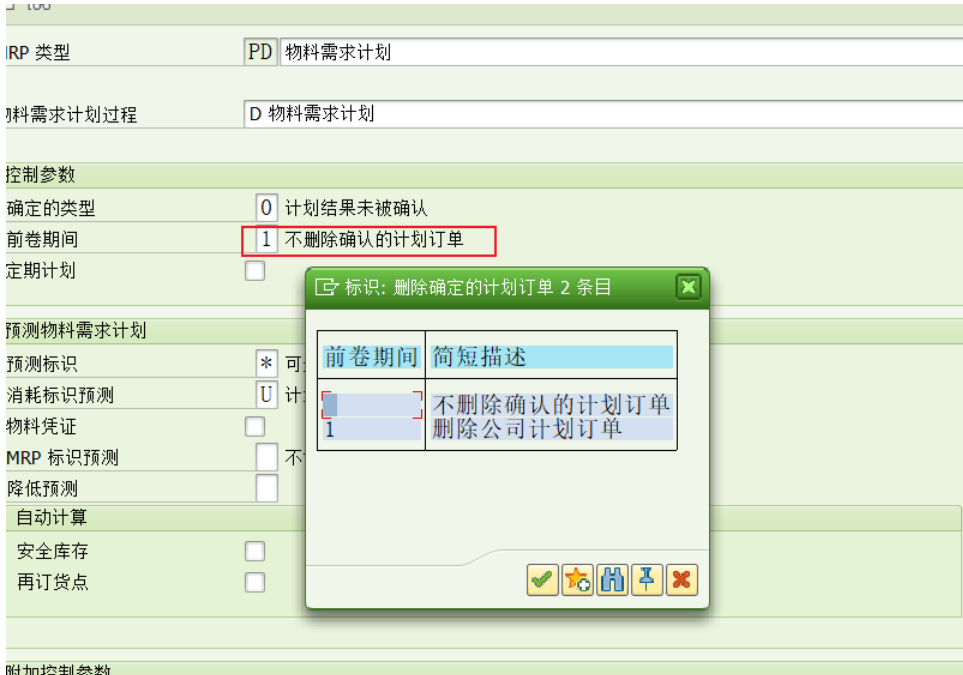

后台配置路径:SPRO-生产一物料需求计划- 主数据-检查MRP类型

显示IMG

我们以MRP类型PD的为例

如上图:我们将该字段维护成"空”,就表示对于那些使用了该MRP类型的物料,它们的固定的计划订单不会被系统自动删除;而如果我们将该字段维护成“1”,就意味着系统将自动删除那些位于滚动提前期内的固定的计划订单。我们在这里将这个字段维护成“1”。

SPRO-生产-物料需求计划--计划--MRP计算--定义计划时界和滚动前一期间

浙公网安备 33010602011771号

浙公网安备 33010602011771号