数字隔离器 vs 光耦

数字隔离器 vs 光耦:什么时候用哪种?为什么要隔离?

简介

在电机驱动、通信接口、工业控制等系统里,“把数字/控制信号从高功率侧隔离开”是常见需求。隔离能防止地环干扰、保护控制器不被高压回灌、提高系统可靠性。实现隔离的常用方法有 数字隔离器(硅隔离/Si-based isolator) 和 光耦(opto-coupler)。本文对比二者的本质差别、优缺点、典型应用场景并给出工程选型建议,帮助你在实际项目中做出合适的选择。

一、工作原理(简要)

-

光耦(Optocoupler):用 LED + 光敏元件(光电晶体管 / 光逻辑门)传递信号。控制端用光发射,接收端把光转换回电信号。

-

数字隔离器(Digital Isolator):基于硅工艺(如磁耦合、容性/电容耦合或微型变压器)在硅芯片内部实现信号的隔离传输,接收端输出逻辑电平。

二、关键性能对比(要点)

| 指标 | 光耦 | 数字隔离器 |

|---|---|---|

| 传输速度 | 低速到中速(普通 PC817 很慢,高速型如 6N137 可到几 Mbps) | 很高 — 可覆盖数十 Mbps 到上百 Mbps |

| 延迟 / 抖动 | 较大、温漂明显 | 低延迟、稳定性好 |

| 共模瞬变耐受(CMTI) | 较弱(普通型);高速逻辑光耦可改进 | 很好(高 CMTI 器件可耐高 dV/dt) |

| 功耗 | 接收端功耗低,但输入端 LED 需要 IF(较大直流) | 通常功耗低(无 LED 持续电流),但需要 VCC 两侧供电 |

| 尺寸 / 集成度 | 单通道、封装面积相对大 | 高度集成,多通道同芯片,PCB 面积小 |

| 双向信号支持 | 需要额外电路 | 有支持双向 / I²C 版本(或专用双向隔离器) |

| 使用寿命 / 老化 | LED 会老化,长期漂移需考虑 | 无 LED 老化问题,长期稳定性更好 |

| 成本 | 低速普通光耦便宜,高速型成本上升 | 单通道成本可能高,但多通道集成后成本/通道低 |

| 隔离电壓 | 常见满足 1.5k–5kVrms 取决型号 | 同样可达工业级隔离,规格稳定 |

结论(粗略):需要高速度、低延迟、高抗干扰(强 dV/dt)时优先用数字隔离器;预算有限、且信号很慢或只需简单隔离时可以用光耦。

三、工程考虑(为什么要用隔离器/光耦)

-

防止地环电流(ground loop):在大功率电路与控制电路之间,地线电位可能相差数十伏甚至更多,隔离防止噪声/损坏控制端。

-

保护控制器:若功率端出现短路、高压突波,隔离器把高压与 MCU 物理隔离,降低被损坏风险。

-

提升抗干扰能力:强电机换相、IGBT 切换等会产生大幅度 dV/dt,合适的隔离方案(高 CMTI)可避免误触发/误判。

-

信号完整性与速度需求:PWM、差分编码或高速数据(SPI、UART、CAN 的高速链路)可能需要数字隔离器提供的带宽与低抖动。

-

系统规模与成本权衡:大量通道时用高集成度数字隔离器或串行方案(移位寄存 + 驱动)更节省 PCB 空间与成本。

关于电源与输出电压的差异:

-

数字隔离器通常需要两侧各自的 VCC,若要实现完全的电气隔离,通常会在被隔离侧配合一个隔离 DC-DC 给隔离侧供电(即 VCC2)。因此,隔离侧输出电平/幅度会被限制为所供给的 VCC2(例如 3.3V 或 5V),输出的逻辑高电平不能超过该 VCC2。

-

光耦本身不需要隔离 DC-DC(光耦只是把光信号传过去),它的输出电压通常由外部上拉电阻决定——你可以把光耦的接收端上拉到被隔离侧任何合适的逻辑电平(在该侧电源允许的范围内),因此从“输出电压灵活性”角度看,光耦更不受器件内部 VCC 限制。但需注意:光耦的输出仍需被拉到一个实际存在的电源电压,且上拉电压应与接收端逻辑兼容。

四、典型应用场景与推荐

-

高速 PWM 给功率驱动器(电机驱动、逆变器):

推荐:数字隔离器 + 隔离 DC-DC。理由:对 CMTI、延迟和带宽要求高。 -

方向/使能/低速控制信号:

推荐:高速逻辑光耦(6N137、HCPL-0500)或数字隔离器。若预算敏感可用光耦;若要多通道/节省板面积建议数字隔离器。 -

慢速信号、状态/LED 驱动、简单安全隔离:

推荐:普通光耦(PC817/TLPxxx)即可。 -

双向总线(I²C、UART):

推荐:专用双向数字隔离器或带方向控制的光耦(数字隔离器对双向协议支持更灵活)。 -

大量通道且需低功率开关:

推荐:数字隔离器(多通道)或把光耦集中在有驱动能力的模块上,考虑总体成本/功耗。

五、实战设计注意事项(checklist)

-

核对 CMTI 要求:若系统有高 dV/dt(电机、IGBT),选择标注高 CMTI(≥几十 kV/µs)的隔离器或高速光耦。

-

检查延迟与抖动:PWM 控制回路对相位/延时敏感(闭环控制),优选低延迟器件。

-

电源分配:数字隔离器需要两侧各自供电(MCU 侧与被隔离侧)。若需要隔离电源,选小功率隔离 DC-DC(1W 常见)。光耦的输出由外部上拉决定。

-

上电/复位态:确保复位/上电时没有通过隔离器产生意外电流(例如:若隔离器一侧未上电可能产生回灌)。加保护电阻或使能管脚可规避风险。

-

热与老化:光耦 LED 会随时间衰退,若是长期稳定性关键的项目应优先考虑数字隔离器。

-

板级布局:隔离区间的走线、接地和绕线间距按制造商建议保持爬电距离与爬电路径。加 TVS、RC 滤波以抑制脉冲。

-

测试覆盖:做高 dV/dt 测试、上电顺序测试以及长期老化/温度循环,验证隔离方案在极端工况下的可靠性。

六、简单原理接线示例

方案 A(数字隔离器,MCU -> ISO -> 驱动板)

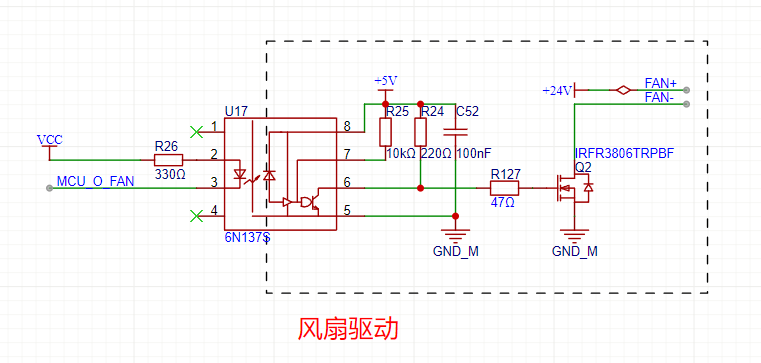

方案 B(高速光耦,MCU -> 6N137 -> 驱动板)

七、常见器件举例(供参考)

-

数字隔离器(硅隔离):TI ISO77xx 系列、ADI ADuM/isoPower、Silicon Labs Si86xx。

-

高速逻辑光耦:6N137、HCPL-0500、HCPL-0534。

-

低速光耦:PC817、4N35、TLP291 系列。

-

隔离 DC-DC(小功率):Murata NME/NCS、RECOM、Traco 等 0.5–2W 模块。

提醒:器件型号要匹配你的最大 PWM 频率、允许的 propagation delay、系统工作温度和 CMTI 要求,最后以 datasheet 为准。

八、结论

-

如果你的系统有高频 PWM / 严格的时序与高干扰,优先选择 数字隔离器 + 隔离 DC-DC,它速度快、抗扰强、长期稳定。

-

如果是低成本或低速信号隔离,普通或高速光耦仍是成熟可靠的选择(光耦在某些场景仍然非常适合)。

-

最稳妥的工程流程是:定义好信号带宽、CMTI 要求、上电顺序与预算,然后对比 datasheet 确定最终器件。

浙公网安备 33010602011771号

浙公网安备 33010602011771号