MES知识学习

一、什么是MES系统

MES系统即制造执行系统(Manufacturing:Execution System)造企业车间执行层的生产数字化管理系统。

MES系统是美国AMR公司(Advanced Manufacturing Research,Inc)是在20世纪90年代初提出,“MES系统,位于上层的计划管理系统与底层的工业控制之间的,面向车间层的管理信息系统”。

MES系统核心作用:

1.生产执行透明化

2.在制品防呆滞

3.工位防呆滞

4.工艺数据的下发

5.质检体系的执行

6.建立质量追溯体系

7.建立绩效工资体系

8.产能统计和设备稼动率

9.加强设备工装的管理

MES系统六个阶段目标:

1、工艺可视化

2、生产透明化

3、过程能管控

4、质量能追溯

5、数据能分析

6、改善降本增效

二、PLM、ERP、MES的关系

机加工车间MES系统功能介绍:

1、设备联网 2、接口与流程

3、派工领单 4、图纸SOP

5、安灯异常 6、生产自检

7、工位报工 8、质量检验

9、班组看板 10、车间看板

三、什么是设备数据采集

1、定义:

设备数据采集是指通过各种技术手段和工具,从各类设备中获取其实时产量、运行状态、异常代码、工艺参数、性能参数、操作记录等相关数据的过程。设备包括(注塑机、机械手、CNC加工中心、冲床、吹膜机、攻丝机、数控车床)

2、采集方式

(1)协议采集:通过特定的通信协议与设备进行数据交互,如 Modbus、OPC UA、TCP/IP 等协议。设备支持相应协议,采集系统按照协议规则发送请求指令,设备根据指令返回对应数据,实现数据采集。能获取设备丰富的内部数据和状态信息,不仅有设备基本运行状态,还包括设备参数设置、运行历史记录、故障代码等深层次数据。比如通过协议采集可获取智能电表的实时电量、电压、电流、功率因数等多项参数。

(2)IO采集:主要基于硬件的输入输出接口来采集数据。将传感器、开关等设备连接到采集系统的IO接口,当外部物理量发生变化如温度、压力变化或开关状态改变,传感器产生相应电信号,IO接口获取并转换为数字信号供系统处理。通常采集设备的基本状态和简单的物理量数据,如设备的开机、关机、运行、停止状态,以及数量、温度、压力、流量等模拟量信号,或开关量信号。

四、MES常见类别

MES常见类型包括离散型、流程型、类流程型

1、离散型(班组工序流转)

产品通常是具有明确离散个体的物品,如汽车、手机、机床等。产品结构复杂,由多个零部件组成。生产过程由一系列离散的工序组成,各工序之间存在明显的先后顺序和逻辑关系,但在时间和空间上是相对独立的。不同零部件可能需要在不同的设备上进行加工,加工过程中可能会有停顿和等待时间。

在生产过程中,需要在各个工序和零部件加工完成后进行质量检验,及时发现和纠正质量问题,防止不合格品流入下一道工序。

2、流程型(流体管道流转)

又称连续型生产,生产过程是连续进行的,物料在设备和管道中连续流动,按照既定的工艺流程依次经过各个生产环节,中间没有明显的停顿和间断。例如,在化工生产中,原材料通过管道输送到各个反应釜中,经过一系列的化学反应和物理处理,最终得到产品,整个过程是连续不间断的。

即在一定范围内,产品的规格、质量等特性相对一致,如石油、化工、洗发水、造纸、饮料等。产品的品种相对较少,但生产规模一般较大。

3、类流程型(流水线)

生产过程相对稳定且重复,通常按照固定的生产节拍进行,产品品种相对单一,但生产数量较大。它与流程型生产类似,都有一定的连续性和规律性。例如汽车制造中的冲压、焊接等工序,虽然汽车是由多个零部件组装而成,但这些工序在生产过程中是不断重复进行的,具有较高的生产效率和稳定性。

五、班组、工位、流水线、产线

1、班组:为了完成某一工序任务而设立的基层生产组织形式。比如焊接班组、组装班组、下料班组。一般由班组长和若干名操作工人组成。

2、工位:指在车间生产环境中,为了完成特定生产任务或操作工序,而划分出的具有特定空间和功能的工作位置。一般一个工位对应一个操作工人。

3、流水线:把生产过程分解为一系列简单、专门化的操作,每个操作由特定的工位或工人负责。产品就像在一条流动的线上一样,从一个工位依次流到下一个工位,经过各个工序的加工处理最终成为成品。

4、产线:是工厂管理者口中模糊的概念,可能指流水线,也可能是类似于流水线的工作台,但实际上以离散型方式流转。(若干个班组)

六、产品、物料、配料表

1、产品:MES系统中“产品”是指企业需要进行生产制造的物品,它具有明确的规格、型号、数量等属性,是生产活动的核心对象。它有可能是“成品”或“半成品”

2、物料:MES系统中“物料”,物料是指在生产过程中涉及的所有原材料、零部件,半成品、成品以及辅助材料等的统称,是生产活动的物质基础。广义上产品也是物料一种,但实际上客户讲的物料一般特指下级配料。

3、配料表:MES系统中“配料表”,详细记录了生产过程中每个产品所需的各种物料的具体信息和使用量。在大部分情况下,配料表等同于单层B0M。食品标签中的配料表,是给消费者看的,简化配料表。但本质是一样的。

4、BOM:Bill of Materials,物料清单, 是制造业的核心基础数据,用于定义产品构成。它本质是一份结构化清单,详细描述生产一个产品所需的所有原材料、零部件、组件及数量关系,相当于产品的“配方”。

七、工艺路线、工序、工步、多工艺路线

1、工艺路线:工艺路线是指产品从原材料投入到成品产出的整个生产过程中,需要依次经过的各个工序、加工设备以及所采用的工艺方法和技术要求的详细描述。它规定了产品生产的流程和顺序,是指导生产现场进行生产作业的重要依据。包括工序信息、工序顺序、加工设备、工艺参数。

2、工序/并行工序:工序是生产过程中独立的加工步骤,一般由一个工位或设备进行操作。但是有些复杂的生成,可能出现可变工序生产模式。特定情况下,多道工序由一个工位进行。

3、工步:工步是工序的组成部分,是在一个工序内,为了完成一定的加工内容,使用同一工具、在同一设备上,对同一工件所连续进行的那部分操作。

例如,在汽车发动机缸体的加工过程中,“镗孔’是一个工序,而这个工序可能包括先用粗镗刀进行粗镗、再用精镗刀进行精镗等多个工步。

4、多工艺路线:在某些工厂中,存在一种产品,在不同情况下,采用不同的工艺路线。(比如人工线、自动化线)

八、生产制令单、车间生产计划、批次流转卡、批次管理

1、生产制令单:经过ERP系统的MRP运算,将成品经过B0M分解后装配和下级零件的生产单。这个单据就是生产制令单。

2、车间生产计划:由生产制令单根据车间产能,然后安排该产品的车间作业计划。

3、批次流转卡:生产计划根据班组、工位、设备情况,进行分批次生产每一个批次打印一张工序流转卡。

4、批次管理:在生产过程中,将同一种产品按照一定的规则和标准划分为不同的批次,并对每个批次进行独立的标识、跟踪、记录和管理的过程。(按批生产、按批检验、按批追溯)

九、SN码管理

1、SN 管理是指利用 MES 系统对产品的唯一序列号进行全面管理,从序列号的生成、分配、使用,到在生产过程中的跟踪以及售后的追溯等一系列活动。每个产品都被赋予一个独一无二的 SN,就如同产品的“身份证”,通过这个 SN 可以记录和查询产品在整个生命周期中的各种信息。

2、管理特点:生成规则、工序流转监控、质量数据关联、质量追溯

十、工单、派工、领单

1、工单:也称工序工单、生产工单等名称,为工序的加工任务。是工序流转卡的任务分解。

2、派工:将工序生产任务分配给人员、设备或工作中心,明确每个工序任务由谁来做、什么时间做、使用哪些资源等,以确保生产任务能够按照计划有序进行。

派工分成派工给班组,派工给工位,两种不同的颗粒度

3、领单:将工单派给或自动流到工序班组后,由工人进行主动领单操作。手头工单完成后,再去领单。

十一、开工、报工、完工

1、开工:工人对工单进行开工操作,该工序的工单改变状态,由待生产变成已开工。可以由手机、PDA、工业平板等实现操作。

2、报工:对已经加工完成的数量,按一定规则进行报工操作,并把产品放入容器进行流转。比如一筐/一箱报工一次,交接班时报工一次。

3、完工:完成工单的任务数量后,停止该产品的生产,工单状态由生产中变更已完工。

十二、文件发放(图纸、sop)

1、SOP:S0P 全称是Standard 0perating Procedure,即标准作业程序。它是描述工序的详细的操作步骤、操作方法、质量标准、安全注意事项等内容,用于指导和规范员工的工作行为,确保生产过程的一致性、稳定性和高效性

2、SIP:SIP全称是StandardInspection Procedure,也就是标准检验程序。 是一套明确且详细的文件,它规定了在制造过程中对产品、原材料、零部件等进行检验的具体要求、方法、流程、频率以及判定标准等内容。其目的是确保检验工作的规范化、标准化和一致性,从而保证产品质量符合既定的要求和标准。

3、二维图纸:二维产品图纸是用二维平面图形来表达产品的形状、尺寸、公差、表面粗糙度、技术要求等信息的工程图纸。通常以DWG、DXF、PDF等格式。通常由autocad\中望\浩辰等软件设计保持。

4、三维图纸:利用三维建模软件创建的,能全面、直观地展示产品或零部件的形状、结构、尺寸、装配关系等几何信息以及材料、工艺等非几何信息的数字化模型文件。常见格式有STEP、IGES、STL、PRT等。通常有S0ILDWORKS、Siemens NX、PTC Creo

十三、安灯异常

1、安灯呼叫:源自丰田生产方式的可视化管理工具,当生产环节出现诸如设备故障、质量问题、物料短缺、工艺偏差等异常状况时,能及时发出警报信号,通知相关人员前来处理。

2、多级提醒:当然安灯呼叫车间现场人员没有回应,系统自动对他的上级进行提醒。

3、提醒方式:三色灯、喇叭、对讲机、车间看板、短信、电话多种方式提醒。

十四、质量检验

1、检验项、检验标准:检验项是质量检验中关键基础数据,定义好检验项和检验标准,对后续检验数字化起到关键作用。

2、检验类型:首件检(工艺符合性、尺寸精度、外观质量)、巡检(设备运行状态、人员操作规范、半成品质量)、完工检(外观、尺寸、性能)、成品检

3、客户投诉:客户投诉登记,质量原因确定,跟踪。

4、不良处理单:对不良品处理结果登记,返工、报废、让步接收三种方案。

5、纠正措施:针对不良发生后,对不良原因的改进,分短期纠正和长期纠正。

6、分析与看板:对质量检验数据进行各种分析。比如良品率趋势,不良原因分析等。

十五、模具管理

1、模具台账:完整记录模具信息,包含:名称、类型、生产厂商、生产日期、验收状态等。并生成唯一二维码铭牌,贴在模具上。

2、仓库管理:对模具进行库位管理,扫码入库,关联单据进行出库、入库操作。

3、上模下模:根据生产工单,生成上模任务,进行领模操作,生产完毕后,生成下模任务,需要模具工人下模操作。

4、模具保养:根据模具的保养定义和实际使用情况(采集数量),对模具进行保养并把结果输入系统,直到报废。

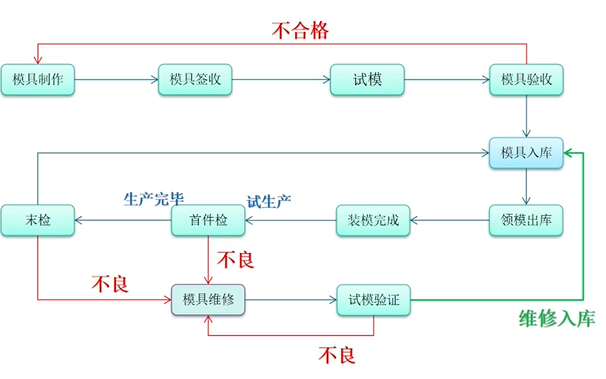

5、维修、验证流程:对生产中老模具,需要维修的,要进行维修验证流程试模验证合格后,才允许入库待用。

6、末检:工单生产完毕后,模具师傅进行末检,末检发现模具由问题,进入维修验证流程。

7、分析报表:对模具使用、维修等数据进行分析。

十六、设备管理

1、设备台账

2、设备保养

3、设备维修

4、备件管理

5、设备点检

十七、计件绩效

1、计件工资 2、阶梯工资(批量高、工资低)3、计次工资(比如上模下模次数)4、集体计件

十八、看板(BI自定义、MES开发)

车间看板、产线看板、班组看板、计划看板、数采看板、质量看板

十九、设备稼动率

公式:设备稼动率 =稼动时间 /负荷时间 x 100%

稼动时间:指设备实际生产的时间,也就是设备真正用于生产良品的时间。它是从负荷时间里扣除了设备的停线时间,如设备故障停机、换模换线、刀县更换、设备调整、等待物料等非生产时间后的剩余时间

负荷时间:指设备可用于生产的时间,通常是计划工作时间扣除设备计划停机时间(如日常维护保养、计划性检修、交接班等时间)后的时间。例如,企业规定设备每天计划工作8小时,但其中有0.5小时用于设备的日常维护保养,那么负荷时间就是 7.5 小时。

二十、质量追溯

1、什么是质量追溯

让企业清楚了解产品生产各个环节的详细信息。当产品出现质量问题时,可以通过追溯系统快速定位问题发生的环节、原因和责任人,采取有效的措施进行召回、整改和预防。

2、正向追溯:正向追溯是指从原材料和零部件开始,沿着生产流程的方向,追踪它们在整个生产过程中的流动和变化,直至形成最终产品,并记录每个环节的相关信息,以便在需要时能够清晰地了解产品的生产历史和质量情况。

3、反向追溯:指从最终产品出发,沿着生产流程的反方向,追溯产品所使用的原材料、零部件,以及经过的生产工序、质量检验情况、操作人员等信息,以确定产品质量问题的根源或了解产品的详细生产历史。

浙公网安备 33010602011771号

浙公网安备 33010602011771号