燃料电池系统“怠速零功率输出”控制策略研究

燃料电池系统“怠速零功率输出”控制策略研究

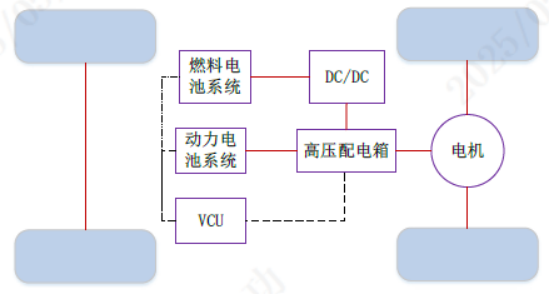

介绍燃料电池系统怠速零功率输出前,先回顾燃料电池整车动力构型(如下图),整车驱动电机所需电能由两部分组成,一部分是燃料电池系统经过DC/DC(直流电源变换器)升降压输出到高压配电箱,由高压配电箱将电能输出到驱动电机;另一部分则来源于来动力电池,动力电池补偿整车的需求功率,且响应速度更快,同时也起到削峰填谷的作用,当整车滑行或者制动时,驱动电机会产生制动能量并由动力电池回收利用。此外,燃料电池系统启动所需电能也由动力电池提供。

根据动力电池和燃料电池系统功率输出的分配占比不同,燃料电池车分为增程型和全功率型。

增程型车以动力电池输出的功率对整车进行功率跟随,全功率型车以燃料电池系统输出的功率对整车进行功率跟随。

目前增程型燃料电池乘用车动力电池容量一般为10kW.h~20kW.h,全功率型燃料电池乘用车如丰田Mirai,本田Clarity和现代NEXO的动力电池容量为1.2kW.h~2kW.h。

一、为什么研究燃料电池系统怠速零功率输出?

怠速定义:燃料电池系统的怠速状态一般定义为燃料电池系统可持续运行且净功率输出为零的状态,即电堆输出的功率仅维持自身附件消耗。

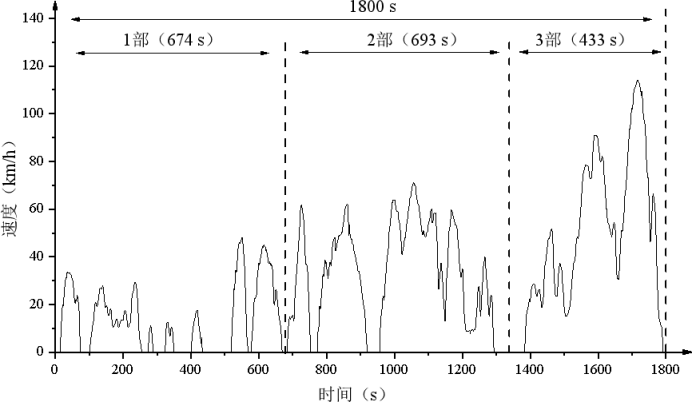

从GB/T 38146.1-2019中国汽车乘用车行驶工况(CLTC-P,如下图)可以看出,整车怠速工况占比22.11%

CLTC-P工况曲线

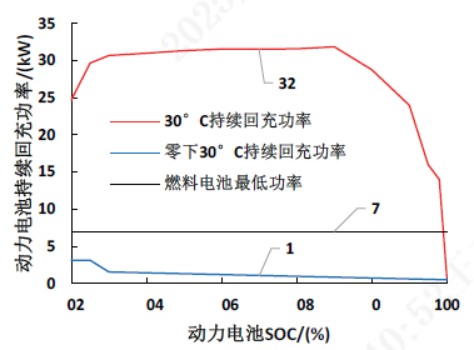

整车怠速工况车速为零,若不考虑空调等用电消耗,整车动力需求功率为零,若燃料电池系统怠速继续输出功率,就不能维持动力电池SOC平衡,更重要的是,冬天低温情况下,为了保护动力电池,会做到系统输出功率尽量小,并进行充电功率限制(动力电池低温充电危害:内阻增大、充电容量降低、析锂现象和老化等问题);

动力电池不同工作温度下的允许充电功率

若在整车动力需求功率为零时,燃料电池系统关机,反之,整车需要动力需求时,燃料电池系统再开机,就会产生另一个问题,频繁起停造成的电堆衰减以及氢气吹扫浪费。而燃料电池系统怠速零功率输出就可以更好地解决以上问题。

二、燃料电池系统怠速零功率输出控制方法

燃料电池系统需要保持怠速零功率输出,此时燃料电池系统有两种控制方法,第一种是自动启停,另一种是保持零功率输出运行状态。采用自动启停控制,燃料电池系统常温启动和停机所需总时间为30s~60s,低温启动和停机所需总时间为180s~300s,自动启停耗时较长,对于动力电池容量小的车型是一个严峻考验,且频繁启停也会加快燃料电池电堆衰减。相比自动启停控制,采用燃料电池系统零功率输出的运行控制方法更有优势,在该运行状态下,系统部件和电堆都处于工作状态,系统对外的净输出功率约为零。

三、如何实现燃料电池系统零功率输出的运行控制方法?

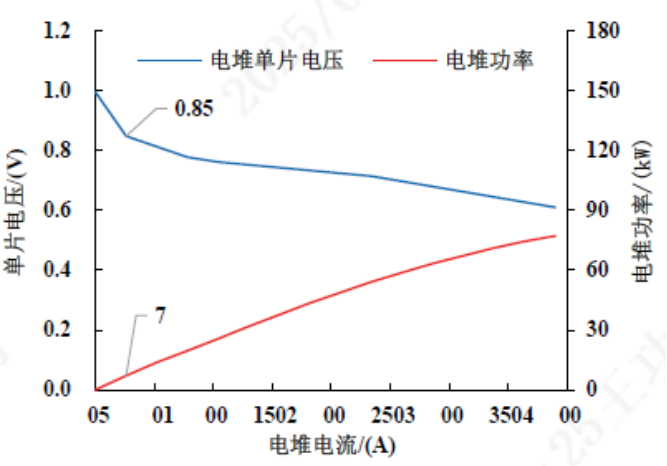

从整车的需求角度,需要燃料电池系统实现怠速零功率输出,而零功率输出控制对于燃料电池系统来说也是一项较为复杂的技术。下图为某燃料电池电堆极化曲线图,电堆电流越小,电堆输出功率越少,要实现系统零功率输出,必须把电堆工作电流减小接近0A,但这样会产生高电位(0.85V),高电位会增加电堆衰减。因此图中的电堆最小运行功率为7kW,空压机等附件的寄生功率约1kW,也就是说在不优化怠速控制策略条件下,燃料电池系统最低功率输出为6kW。

燃料电池极化曲线

为了实现燃料电池系统怠速零功率输出,目前主要采取以下两种技术路线,

第一种是本田路线,即增大空压机等附件功耗,提高空压机转速来消耗电堆功率,同时将过量的空气旁通。

第二种是丰田路线,即电堆工作电流为0A,通过阴极氧气饥饿避免高电位以实现怠速零功率输出,难点在于阴极空气流量间歇控制。

四、两种技术路线方案仿真计算比较

增大空压机等附件功耗,定义为方案1,阴极氧气饥饿,定义为方案2。

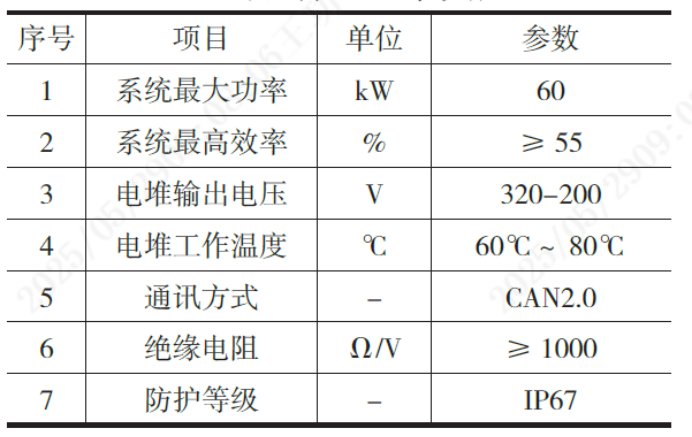

以某燃料电池系统(系统参数如下表)搭建AMESim一维仿真模型。

怠速功率仿真结果如下:

应用AMESim软件对实现怠速零功率的两种技术路线方案进行仿真,仿真结果见上表,由上表可知,方案1通过增加空压机转速将空压机功耗增加至5.9kW,系统输出功率降低至0.6kW,但氢气消耗量为0.092g/s。方案2通过电堆开路运行实现电堆零功率,系统输出功率-0.5kW(主要是空压机和水泵及回氢泵的功率消耗),氢气平均消耗量为0.007g/s,远低于方案1,主要为排氢阀开启期间损失的氢气量。2种方案的燃料电池系统怠速零功率输出,但方案2的氢气消耗量比方案1低92.4%,从系统能耗的角度来看,方案2更优。AMESim软件对阴极氧气饥饿状态的电堆内部化学反应无法准确模拟,但从功率平衡的角度来对分析仿真结果,还是有较大的参考意义。

五、策略设计及怠速功率控制效果预期

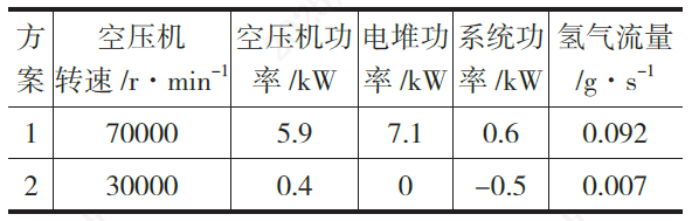

根据方案2设计了怠速零功率控制流程图,如下所示,燃料电池系统启动完成后,当整车控制器VCU发生需求功率为0时,燃料电池系统控制器关闭空气背压阀,并调节空压机转速,截止阀开度,旁通阀开度使空气旁通流量达到设定值。同时调节电堆电流对电堆进行泄放,当电堆总电压下降至目标值,电堆电流设为0A,电堆工作在开路状态,此时调节空气背压阀对电堆内部进行间歇供气,以实现阴极氧气饥饿,同时维持电堆电压在设定范围内变化。整个过程氢气系统正常工作并保证足够的氢气压力和排氢阀的周期性开闭。

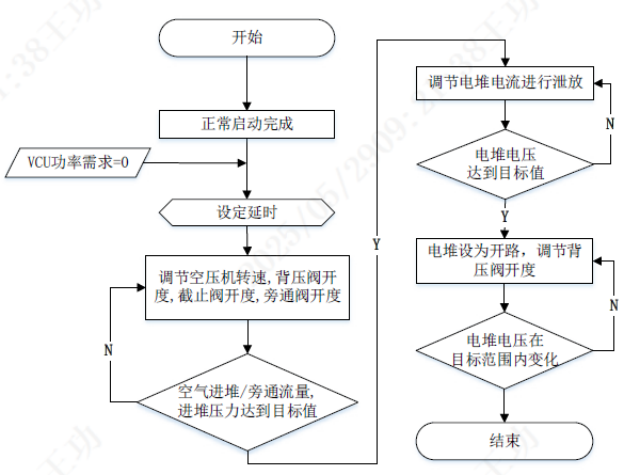

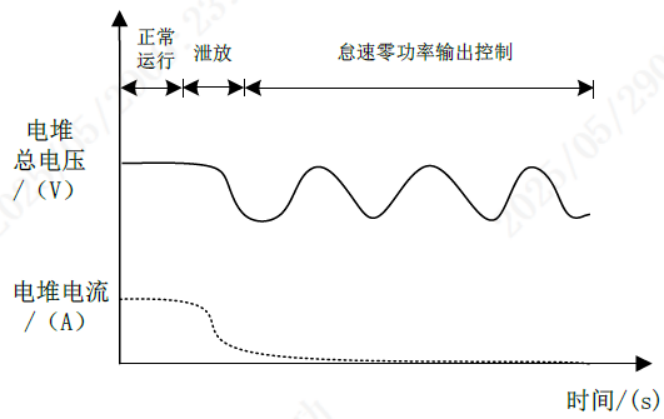

燃料电池系统从正常运行状态切换怠速零功率输出状态需要经过3个阶段,如下图所示,第一阶段是收到整车零功率请求后进行一定延时,第二阶段是通过泄放控制将电堆总电压调节到目标值以下。第三阶段是电堆电流为0A,阴极间歇供气将电堆总电压维持在一定范围内,电堆输出功率为0,燃料电池系统净输出功率为负,需要外部供电以维持空压机等附件功率消耗。

怠速功率控制效果示意图

六、台架测试

搭建某60kW燃料电池系统试验台架并进行了怠速零功率控制策略验证,测试结果见图1~图4,其中0s~4s为正常功率输出状态,4s开始逐步进入怠速零功率状态。

七、整车测试

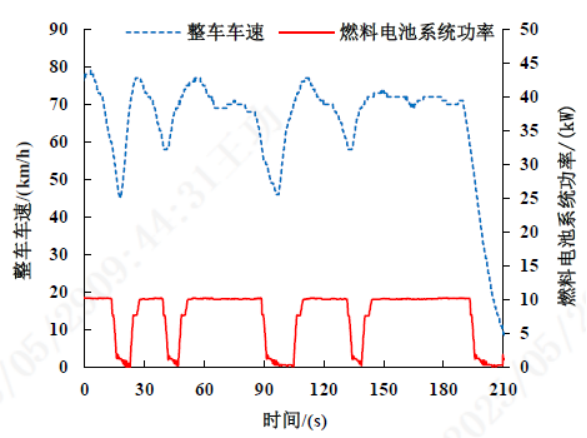

燃料电池系统搭载整车进行了怠速零功率工况验证,如下图所示,在18s、40s、96s、133、204s时整车处于减速工况并请求了5次怠速零功率(系统功率低于0时,仅显示为0),燃料电池系统可实时响应整车功率需求。

整车车速与系统功率曲线

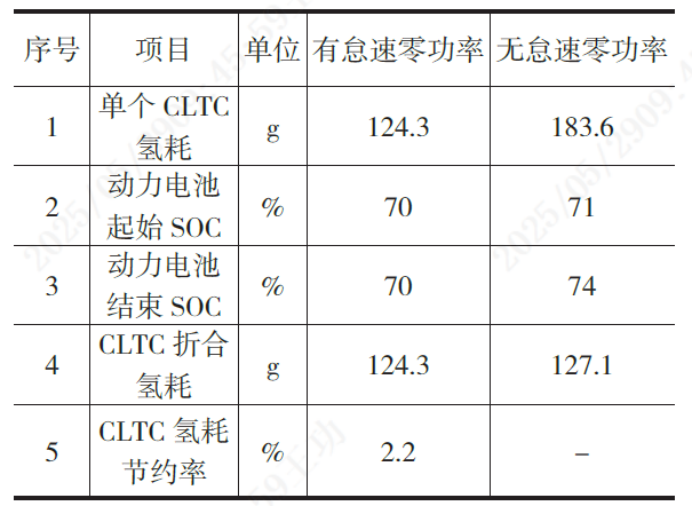

燃料电池系统搭载整车进行了CLTC循环工况对比试验,第1次试验时系统有怠速零功率功能,第2次试验时系统无怠速零功率功能,具体试验结果见下表。由表可知,具备怠速零功率功能燃料电池系统氢气消耗量降低2.2%,原因是怠速零功率可以维持动力电池SOC平衡,减少频繁开关机和充放电效率损失。

参考文献:

1、燃料电池系统怠速功率控制策略研究

浙公网安备 33010602011771号

浙公网安备 33010602011771号