FMECA方法及工程应用

故障模式、影响和危害性分析(Failure Mode, Effects and Criticality Analysis,简称FMECA) 是针对产品所有可能的故障,并根据对故障模式的分析,确定每种故障模式对产品工作的影响,找出单点故障,并按故障模式的严重度及其发生概率确定其危害性。

所谓单点故障指的是引起产品故障的,且没有冗余或替代的工作程序作为补救的局部故障。

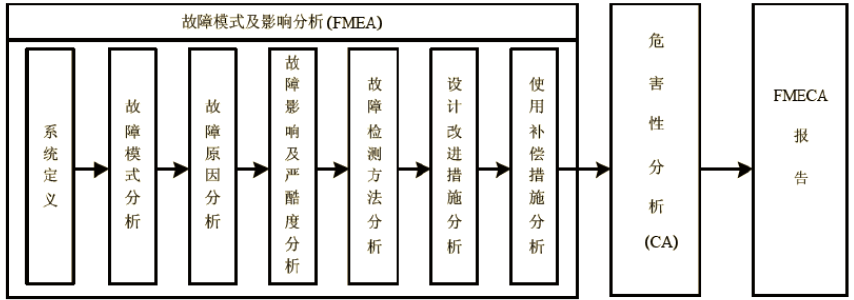

FMECA包括故障模式及影响分析(FMEA)和危害性分析(CA)。

FMECA是在工程实践中总结出来的,以故障模式为基础,以故障影响或后果为目标的分析技术。它通过逐一分析各组成部分的不同故障对系统工作的影响,全面识别设计中的薄弱环节和关键项目,并为评价和改进系统设计的可靠性提供基本信息。

可靠性概述

可靠性基本概念

定义

“三规定一能力”:产品在规定的条件下和规定的时间内,完成规定功能的能力。

核心

故障:可靠性是一种与产品故障作斗争的新兴学科。

特征值

量化指标包括:可靠度\(R(t)\)、失效率\(\lambda(t)\)、平均故障间隔时间\(MTBF\)、寿命概率密度\(f(t)\)等等。

FMECA方法

概述

定义:FMECA是分析产品所有可能的故障模式及其可能产生的影响,并按每个故障模式产生影响的严重程度及其发生概率予以分类的一种归纳分析方法。

目的:从不同角度发现产品的各种缺陷和薄弱环节,并采取有效的改进和补偿措施以提高可靠性水平。

作用:为维修性、测试性、安全性和保障性工作的开展提供定性依据。

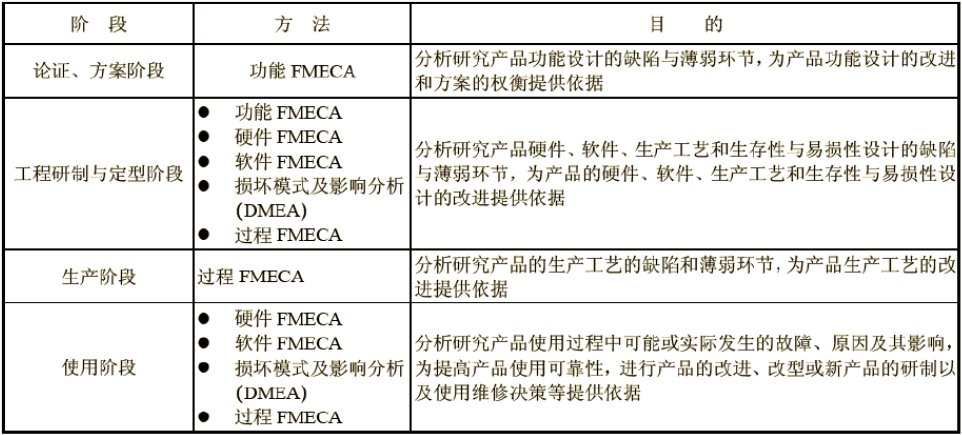

产品周期寿命各阶段的FMECA方法

实施步骤

系统定义

- 确定系统中进行FMECA的产品范围

- 产品层次

- 约定层次——规定的FMECA的产品层次

- 初始约定层次——系统最顶层

- 最低约定层次——系统最底层

- 描述系统的功能任务及系统在完成各种功能任务时所处的环境条件

- 任务剖面、任务阶段及工作方式

- 功能描述

- 制定系统及产品的故障判据、选择FMECA方法等

- 故障判据

- 分析方法

FMEA分析

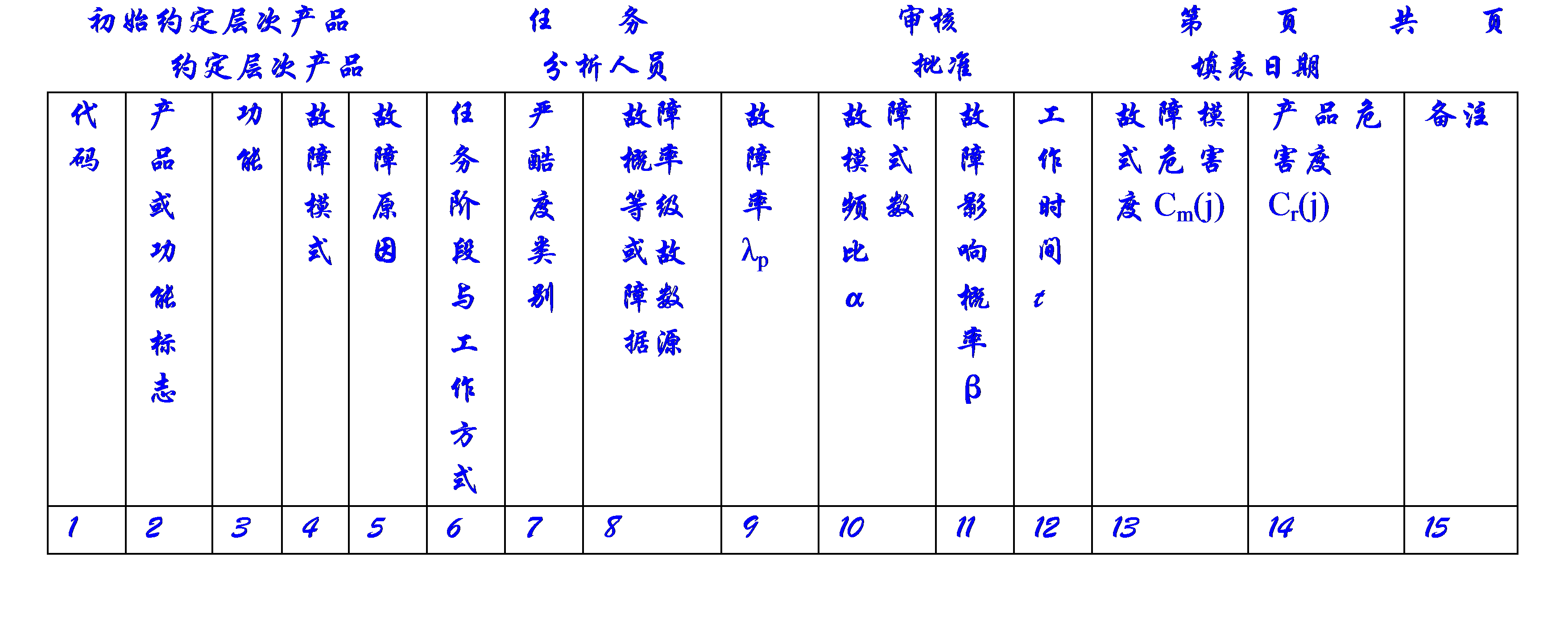

图中各列的简要说明:

1,代码:对每一产品的每一故障模式采用一种编码体系进行标识;

2,产品或功能标志:记录被分析产品或功能的名称与标志;

3,功能:简要描述产品所具有的主要功能;

4,故障模式:根据故障模式分析的结果简要描述每一产品的所有故障模式;

5,故障原因:根据故障原因分析结果简要描述每一故障模式的所有故障原因;

6,任务阶段与工作方式:简要说明发生故障的任务阶段与产品的工作方式;

7、8、9,故障影响(局部影响、高一层次影响、最终影响):根据故障影响分析的结果,简要描述每一个故障模式的局部、高一层次和最终影响;

10,严酷度类别:根据最终影响分析的结果按每个故障模式分配严酷度类别;

11,故障检测方法:简要描述故障检测方法;

12,补偿措施:简要描述补偿措施;

13,备注:记录对其它栏的注释和补充说明。

故障与故障模式

-

故障是产品或产品的一部分不能或将不能完成预定功能的事件或状态(对机械产品也称失效)

-

故障模式是故障的表现形式,如起落架撑杆断裂、作动筒间隙不当、收放不到位等

产品功能与故障模式

- 一个产品可能具有多种功能

- 起落架:支撑、滑跑、收放等

- 每一个功能可能具有多种故障模式

- 支撑:降落时折起

- 滑跑:震动

- 收放:收不起、放不下

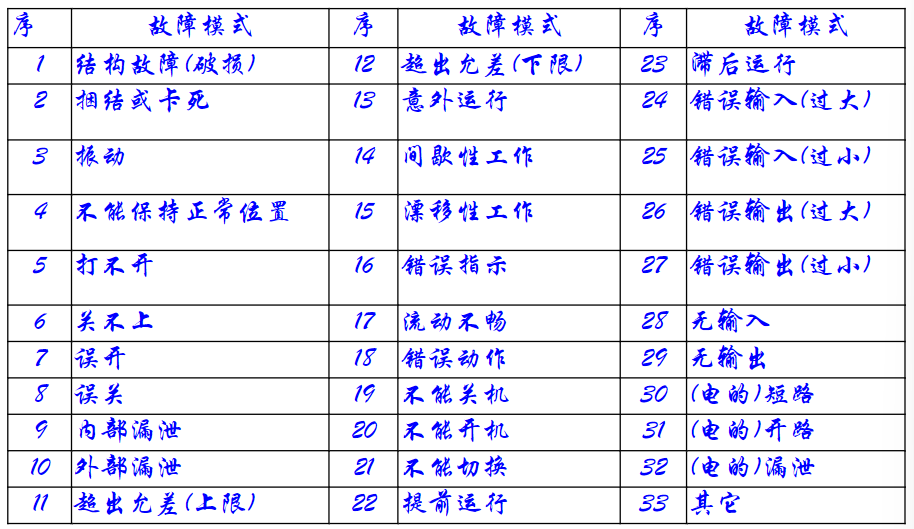

GJB1391典型故障模式

| 序 | 故障模式 | 序 | 故障模式 | 序 | 故障模式 |

|---|---|---|---|---|---|

| 1 | 结构故障(破损) | 12 | 超出允差(下限) | 23 | 滞后运行 |

| 2 | 捆结或卡死 | 13 | 意外运行 | 24 | 错误输入(过大) |

| 3 | 振动 | 14 | 间歇性工作 | 25 | 错误输入(过小) |

| 4 | 不能保存正常位置 | 15 | 漂移性工作 | 26 | 错误输出(过大) |

| 5 | 打不开 | 16 | 错误提示 | 27 | 错误输出(过小) |

| 6 | 关不上 | 17 | 流动不畅 | 28 | 无输入 |

| 7 | 误开 | 18 | 错误动作 | 29 | 无输出 |

| 8 | 误关 | 19 | 不能关机 | 30 | (电的)短路 |

| 9 | 内部漏泄 | 20 | 不能开机 | 31 | (电的)开路 |

| 10 | 外部漏泄 | 21 | 不能切换 | 32 | (电的)漏泄 |

| 11 | 超出允差(上限) | 22 | 提前运行 | 33 | 其它 |

机械产品典型故障模式

机械产品故障模式可分为以下七大类:

- 损坏型:如断裂、变形过大、塑性变形、裂纹等。

- 退化型:如老化、腐蚀、磨损等。

- 松脱性:松动、脱焊等

- 失调型:如间隙不当、行程不当、压力不当等。

- 堵塞或渗漏型:如堵塞、漏油、漏气等。

- 功能型:如性能不稳定、性能下降、功能不正常。

- 其他:润滑不良等。

故障原因

直接原因:导致产品功能故障的产品自身的那些物理、化学或生物变化过程等,直接原因又称为故障机理。

间接原因:由于其他产品的故障、环境因素和人为因素等引起的外部原因。

例如——起落架上位锁打不开

- 直接原因:锁体间隙不当、弹簧老化等

- 间接原因:锁支架刚度差

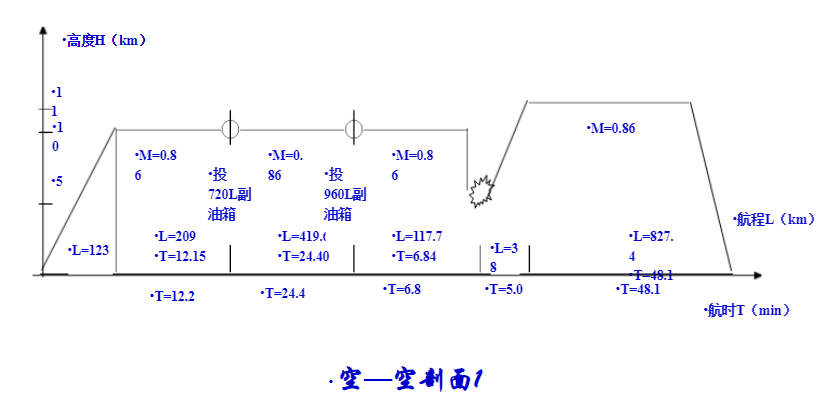

任务阶段与工作模式

任务剖面又由多个任务阶段组成

例如——起落架任务阶段:

- 起飞

- 着陆

- 空中飞行

- 地面滑行

工作方式:

- 可替换

- 有余度

例如:上位锁开锁:液压、手动钢索、冷气

因此,在进行故障模式分析时,要说明产品的故障模式是在哪一个任务剖面的哪一个任务阶段的什么工作方式下发生的。

故障影响

- 故障影响与约定层次

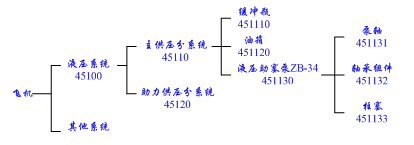

约定层次示例

- 故障影响

- 局部影响:某产品的故障模式对该产品自身和与该产品所在约定层次相同的其他产品的使用、功能或状态的影响

- 高一层次影响:某产品的故障模式对该产品所在约定层次的高一层次产品的使用、功能或状态的影响

- 最终影响:指系统中某产品的故障模式对初始约定层次产品的使用、功能或状态的影响

严酷度类别

严酷度:产品故障造成的最坏后果的严重程度

严酷度类别定义(GJB1391):

| 严酷度类别 | 严重程度定义 |

|---|---|

| Ⅰ类(灾难的) | 这是一种会引起人员死亡或系统(如飞机、坦克、导弹及船舶等)毁坏的故障。 |

| Ⅱ类(致命的) | 这种故障会引起人员的严重伤害、重大经济损失或导致任务失败的系统严重损坏。 |

| Ⅲ类(临界的) | 这种故障会引起人员的轻度伤害,一定的经济损失或导致任务延误或降级的系统轻度损坏。 |

| Ⅳ类(轻度的) | 这是一种不足以导数人员伤害、一定的经济损失或系统损坏的故障,但它会导致非计划性维护或修理。 |

故障检测方法

故障检测方法一般包括目视检查、离机检测、原位测试等手段:

- 自动传感装置

- 传感仪器

- 音响报警装置

- 显示报警装置

故障检测一般分为事前检测与事后检测两类,对于潜在故障模式,应尽可能设计事前检测方法。

补偿措施

设计补偿措施:

- 产品发生故障时,能继续安全工作的冗余设备□

- 安全或保险装置(如监控及报警装置)□

- 可替换的工作方式(如备用或辅助设备)□

- 可以消除或减轻故障影响的设计或工艺改进(如概率设计、计算机模拟仿真分析和工艺改进等)

操作人员补偿措施:

- 特殊的使用和维护规程,尽量避免或预防故障的发生

- 一旦出现某故障后操作人员应采取的最恰当的补救措施

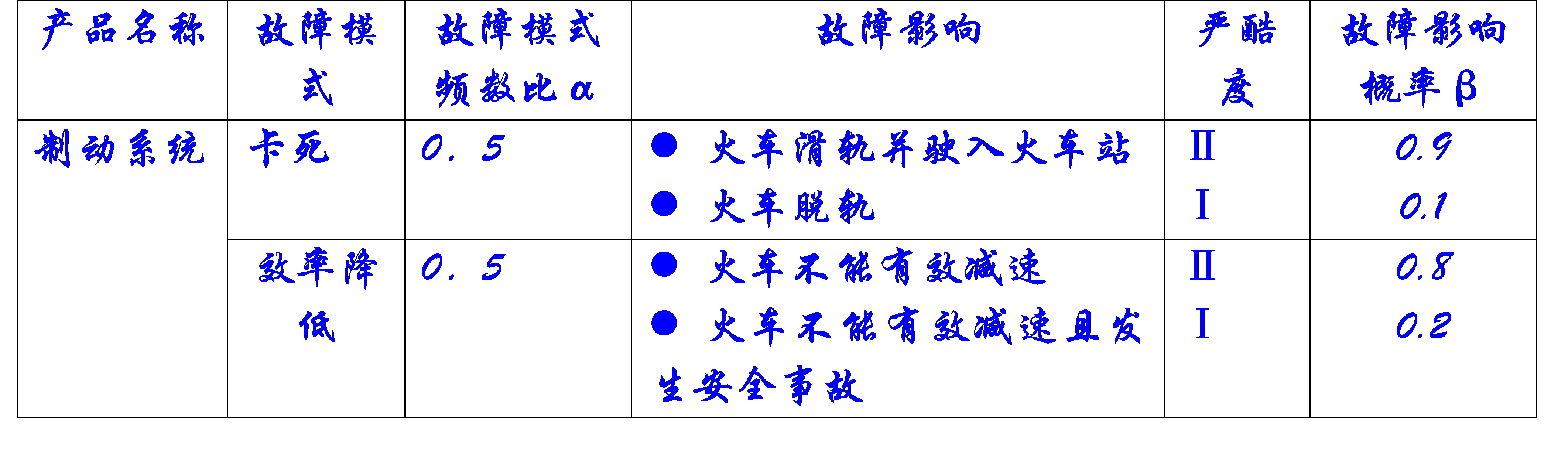

CA分析

图中各列的内容:

1,代码

2,产品或功能的标志

3,功能

4,故障模式

5,故障原因

6,任务阶段与工作方式

7,严酷度类别

8,故障概率等级或故障数据源

9,故障率\(\lambda_p\)

10,故障模式频数比\(\alpha\)

11,故障影响概率\(\beta\)

12,工作时间\(t\)

13,故障模式危害度\(C_m(j)\)

14,产品危害度\(C_r(j)\)

15,备注

故障概率等级或数据来源

故障概率等级是一种定性分析方法:

- A级--经常发生 >20%

- B级--有时发生 10%>20%

- C级--偶然发生 1%>10%

- D级--很少发生 0.1%>1%

- E级--极少发生 <0.1%

数据来源:

- 预计值

- 分配值

- 外场评估值等

故障模式频数比

故障模式频数比\(\alpha\)是产品的某一故障模式占其全部故障模式的百分比率。如果考虑某产品所有可能的故障模式,则其故障模式频数比之和将为1。

模式故障率\(\lambda_m\)是指产品总故障率\(\lambda_p\)与某故障模式频数比\(\alpha\)的乘积:\(\lambda_m=\lambda_p\times\alpha\)。

例:故障模式频数比及模式故障率:

故障影响概率

故障影响概率\(\beta\)是指假定某故障模式已发生时,导致确定的严酷度等级的最终影响的条件概率。

某一故障模式可能产生多种最终影响。分析人员不但要分析出这些最终影响还应进一步指明该故障模式引起的每一种故障影响的百分比,此百分比即为\(\beta\)。

这多种最终影响的\(\beta\)值之和应为1。

例:故障影响概率示例

故障模式危害度

故障模式危害度用以评价单一故障模式的危害性:

产品危害度用以评价产品的危害性:

\(n\)为该产品的故障模式总数,\(j{\rm =I,II,III,IV}\),

\(\sum C_{mi}(j)\)为产品在第\(j\)类严酷度类别下的所有故障模式的危害度之和。

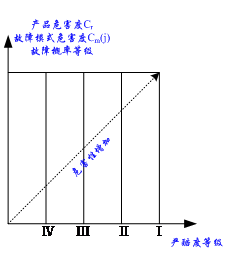

危害性矩阵图

FMECA输出

- FMEA/CA表

- 危害性矩阵图等

- 不可检测故障模式清单

- 可靠性关键件、重要件

- I、II类故障模式清单

- 单点故障模式清单

实施FMECA的注意事项

强调“谁设计、谁分析”准则

“谁设计、谁分析”的原则,也就是产品设计人员应负责完成该产品的FMECA工作,可靠性专业人员应提供分析必须的技术支持。

实践表明,FMLCA工作是设计工作的一部分。“谁设计、谁分析”、及时改进是进行FMECA的宗旨,是确保FMECA有效性的基础,也是国内外开展FMCA工作经验的结晶。如果不由产品设计者实施FMECA,必然造成分析与设计的分离,也就背离了FMECA的初衷。

重视FMECA的策划

实施FMECA前,应对所需进行的FMECA活动进行完整、全面、系统地策划,尤其是对复杂大系统,更应强调FMECA的重要性。其必要性体现在以下几方面:

- 有助于保证FMECA分析的目的性、有效性,以确保FMECA工作与研制工作同步协调,避免事后补做的现象。

- 对复杂大系统,总体级的FMELCA往往需要低层次的分析结果作为输入,对相关分析活动的策划将有助于确保高层次产品FMECA的实施。

- FMECA计划阶段事先规定的基本前提、假设、分析方法和数据,将有助于在不同产品等级和承制方之间交流和共享,确保分析结果的一致性、有效性和可比性。

保证实时性、规范性、有效性

- 实时性。FMECA工作应纳入研制工作计划、做到目的明确、管理务实;FMECA工作与设计工作应同步进行,将FMECA结果及时反馈给设计过程。

- 规范性。分析工作应严格执行FMECA计划、有关标准/文件的要求。分析中应明确某些关键概念,比如:故障检测方法是系统运行或维修时发现故障的方法;严酷度是对故障模式最终影响严重程度的度量,危害度是对故障模式后果严重程度的发生可能性的综合度量,两者是不同的概念,不能混淆。

- 有效性。对分析提出的改进、补偿措施的实现予以跟踪和分析,以验证其有效性。这种过程也是积累FMECA工程经验的过程。

FMECA的裁剪和评审

FMECA作为常用的分析工具,可为可靠性、安全性、维修性、测试性和保障性等工作提供信息,不同的应用目的可能得到不同的分析结果。各单位可根据具体的产品特点和任务对FMECA的分析步骤、内容进行补充、剪裁,并在相应文件中予以明确。

FMECA的数据

故障模式是FMECA的基础。能否获得故障模式的相关信息是决定FMECA工作有效性的关键。若进行定量分析时还需故障的具体数据,这些数据除通过试验获得外,一般是需要通过相似产品的历史数据进行统计分析。有计划有目的地注意收集、整理有关产品的故障信息,并逐步建立和完善故障模式及频数比的相关故障信息库,这是开展有效的FMECA工作的基本保障之一。

FMECA应与其他分析方法相结合

FMECA虽是有效的可靠性分析方法,但并非万能。它不能代替其他可靠性分析工作。应注意FMECA一般是静态的、单一因素的分析方法。在动态方面还很不完善,若对系统实施全面分析还需与其他分析方法(如FTA、ETA等)相结合。

FMECA在工业企业上的应用

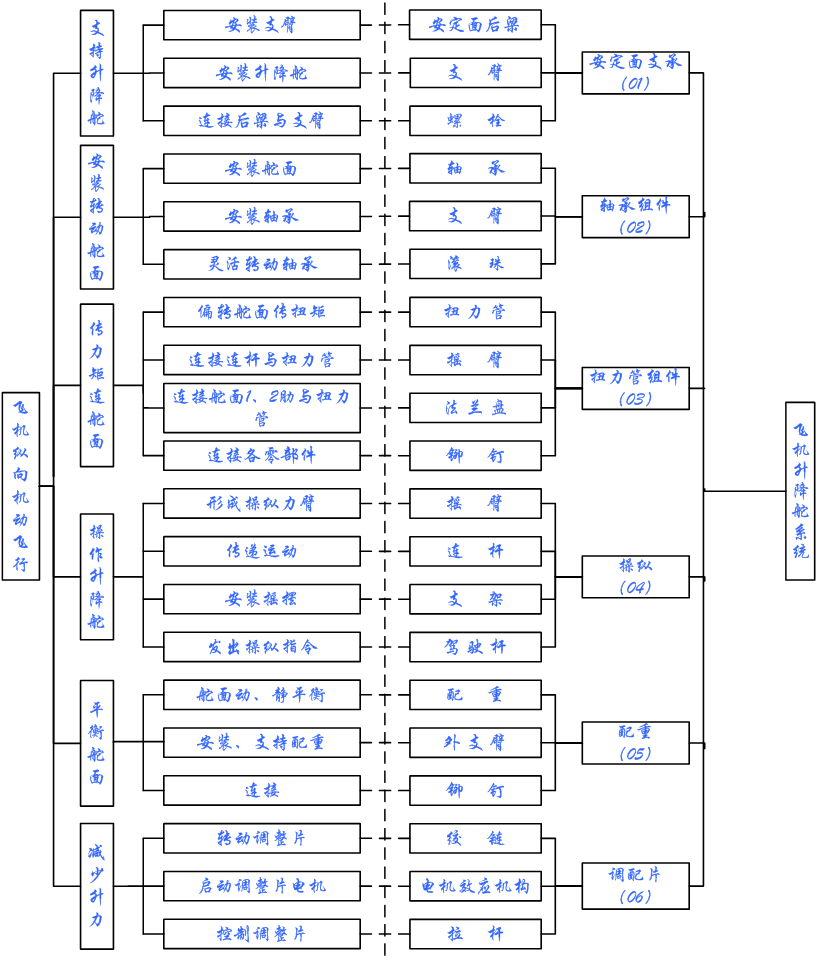

某型军用教练飞机升降舵系统FMECA

-

系统定义

-

系统组成及功能

某型军用教练飞机升降舵系统是单梁盒式薄壁结构,并是由梁、小梁、肋、蒙皮所组成的双闭室剖面结构。为保证升降舵系统的操作由负载、配平性能需要,还装有配重的调整片、翼尖配重。 -

约定层次

- 初始约定层次为某型军用教练机

- 约定层次图

-

绘制可靠性方框图

-

绘制功能结构方框图

-

绘制可靠性框图

-

-

故障判据

升降舵系统凡发生不满足以下要求的情况之一,即认为该系统发生了故障:- 舵面偏转时应准确及时偏转到规定位置;

- 左、右升降舵应保持同步偏转;

- 飞机长期稳定飞行时,航面应保持确定的平衡位置;

- 舵面偏转时无卡滞现象;

- 飞行中舵面无强烈振动现象;

- 调整片按要求能正常偏转;

- 配重无松动现象;

- 舵面结构满足了强度、刚度要求,没有因疲劳、腐蚀等导致其结构的损伤。

-

严酷度类别

-

-

FMECA表的填写

-

FMECA表格的选取

根据本案例的实际情况,将FMEA表、CA表合并成一个表。这使FMECA表更简明、直观和减少工作量。 -

FMECA表中信息来源

表中的故障模式、故障原因、故障率等均是在多个相似飞机升降舵的调研和分析基础上进行的,其结果比较真实可靠。

-

主要故障模式

归纳该升降舵的故障模式是:- 舵面偏转不到位。其表现为驾驶杆行程加大,操纵不到位;

- 航面偏转困难 (偏重) ,但无卡死现象;

- 卡滞。舵面转动不灵活,有卡滞现象;

- 振动。由前面的振动导致驾驶杆抖动;

- 结构故障。由于长期使用,舵面结构局部损伤,造成结构强度、刚度下降,变形加大。

针对上述故障模式提示了相应的改进措施,进而提高了产品的可靠性、保证了该教练机飞行一次成功

-

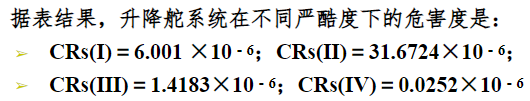

系统在不同严酷度下的危害度

-

-

FMECA报告

- 可靠性关键产品清单

- Ⅰ、Ⅱ类故障模式清单

- 单点故障模式清单

- 不可检测故障模式清单

- 危害性矩阵图等

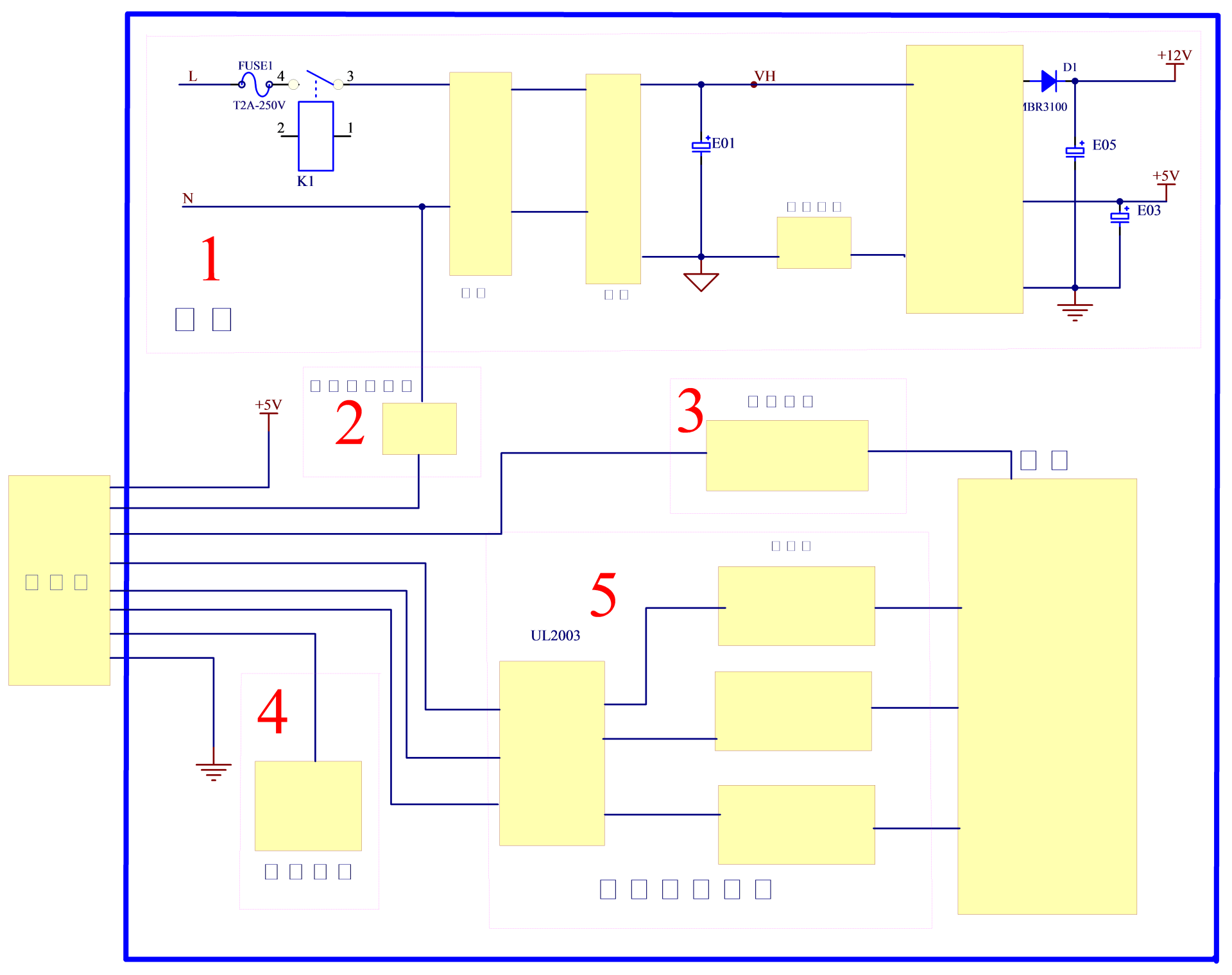

某型洗衣机电脑板FMEA

-

系统定义

-

系统组成及功能

-

约定层次

- 初始约定层次:电源板

- 第二约定层次:各功能电路,包括:滤波电路,整流功能电路,电压转换电路,反馈电路,电源总开关,电机驱动,水阀驱动,可控硅继电器驱动,检测电路1,检测电路2,蜂鸣器

- 最低约定层次:元器件,如电容,电阻,电感,二极管,变压器开关电源芯片,端子,光,稳压模块,可控硅,继电器ULN2003,三极管,喇叭

-

绘制可靠性方框图

-

故障判据

-

严酷度类别

-

-

FMEA表的填写

FMEA表格:

- FMEA表格的选取

- FMEA表中信息来源

- 主要故障模式

- 系统在不同严酷度下的危害度

-

FMEA报告

- 可靠性关键产品清单

- Ⅰ、Ⅱ类故障模式清单

- 单点故障模式清单

- 不可检测故障模式清单

- FMEA表格

结束语

- FMECA是一种自下而上的归纳方法。

- FMECA的实施需贯穿于产品的整个寿命周期。

- FMECA能有效寻找产品的薄弱环节,预防产品可能发生的故障。

浙公网安备 33010602011771号

浙公网安备 33010602011771号