54-57章

机器人手册:第3卷-机器人应用(原书第2版)

第54章 工业机器人

机器人控制的所有重要基础都是以工业应用为目的而开发

- 工业机器人:机器人研究和应用的主要驱动力

机器人被认为是当今竞争性制造业的基石,尤其是在汽车和相关部件装配领域

此外,高增长行业(电子、食品、物流和生命科学)、新兴制造工艺(胶合、涂层、激光工艺、精密装配、纤维材料加工)以及实现可持续性工艺将越来越依赖先进的机器人技术。

-

挑战

机器人更容易安装,更容易与其他制造过程集成和编程(特别是具有自适应传感和自动错误修复功能),那么可行的应用范围将显著增加。 对各种类型的控制 [可编程逻辑控制器(PLC)、计算机数控(CNC)传感器] 与机器人控制器的集成,人-机器人协作和轻型/重型机器人的无围栏作业,以及节能需求的增加。 降低机器人工作单元的成本

工业机器人的设计和生产,以及机器人工作单元的规划、集成和操作在很大程度上是独立的工程任务。

针对装配、码垛、喷漆、焊接、机械加工和一般搬运任务等应用,出现了各种机器人指标

有效负载容量、机器人轴数和工作空间体积。

现今的工业机器人主要根植于资本密集型的大批量制造需求,典型的是汽车、电子和电器行业,这些行业占所有机器人安装的 80%。

未来的工业机器人将不仅仅是今天设计的一个扩展,而是将遵循新的设计原则,出现在更广泛的应用领域和行业。

与此同时,新技术,特别是来自信息技术(IT)或消费领域的新技术将对未来工业机器人的设计、性能、使用和成本产生越来越大的影响。

- 工业机器人简史

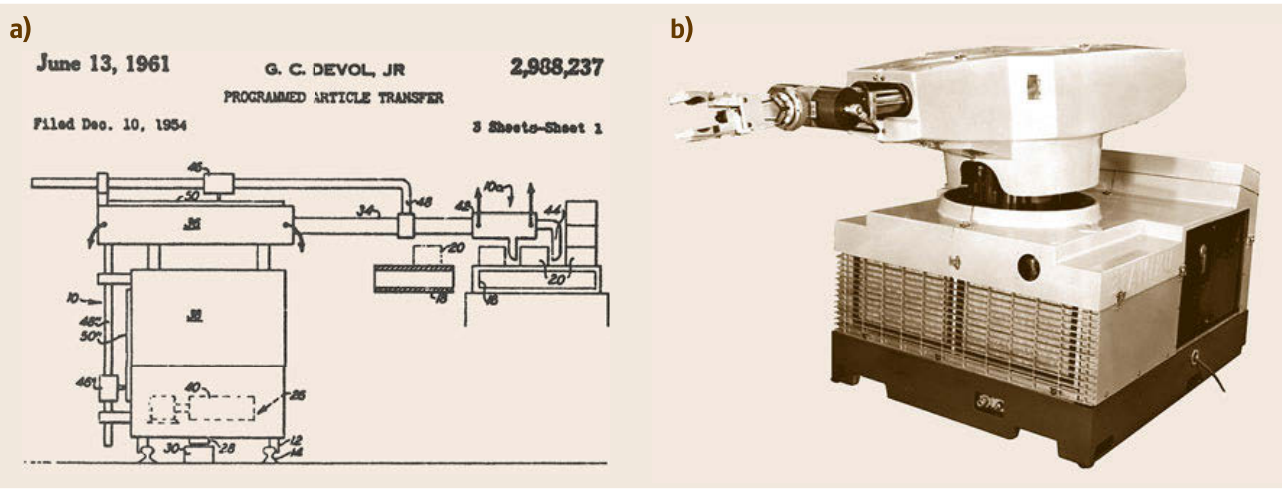

工业机器人的发明可以追溯到 1954 年,当时发明家 George Devol 申请了一项程序化的物品搬运专利。

a) 这个专利是 G. Devol 和 J. Engelberger 共同努力的起点,并成立了第一个机器人公司 Unimation,它是 universal 和 automation 的组合词。这个公司在 20 世纪 80 年代后期并入 Westinghouse 公司

b) 1961 年第一个 Unimation 在通用公司工厂执行了一个相当简单的操作。其他汽车公司随后也使用它。照片中是第一个安装在福特公司的机器人,该照片源自迪尔伯恩市的博物馆

在与年轻的工程师和企业家 Joseph Engelberger 合作后,第一家机器人公司 Unimation 成立了。

1961 年,第一个机器人在通用汽车公司(General Motors)的一家工厂投入使用,用于从压铸机中移运零件。大多数液压驱动的机器人 Unimates 在接下来的几年里被销售用于工件处理和车体点焊[54,7]。很快,很多工业国家的众多公司开始开发和制造工业机器人,一个创新驱动的产业由此诞生[54,8]。

第一届工业机器人国际研讨会(现在的 ISR)于 1970 年在芝加哥举行,它证明了机器人技术已经成为一个充满活力的研究团体的活动领域。

1969 年,Victor Scheinman 设计了突破性的斯坦福操作臂作为研究原型样机(见第 1 卷第 4 章)。这个 6 自由度全电动操作臂由当时最先进的计算机 DEC PDP-6 控制。一个移动关节和 5 个旋转关节组成的非对称运动学构型,使得求解机器人运动学的方程足够简单,从而加快了计算速度。

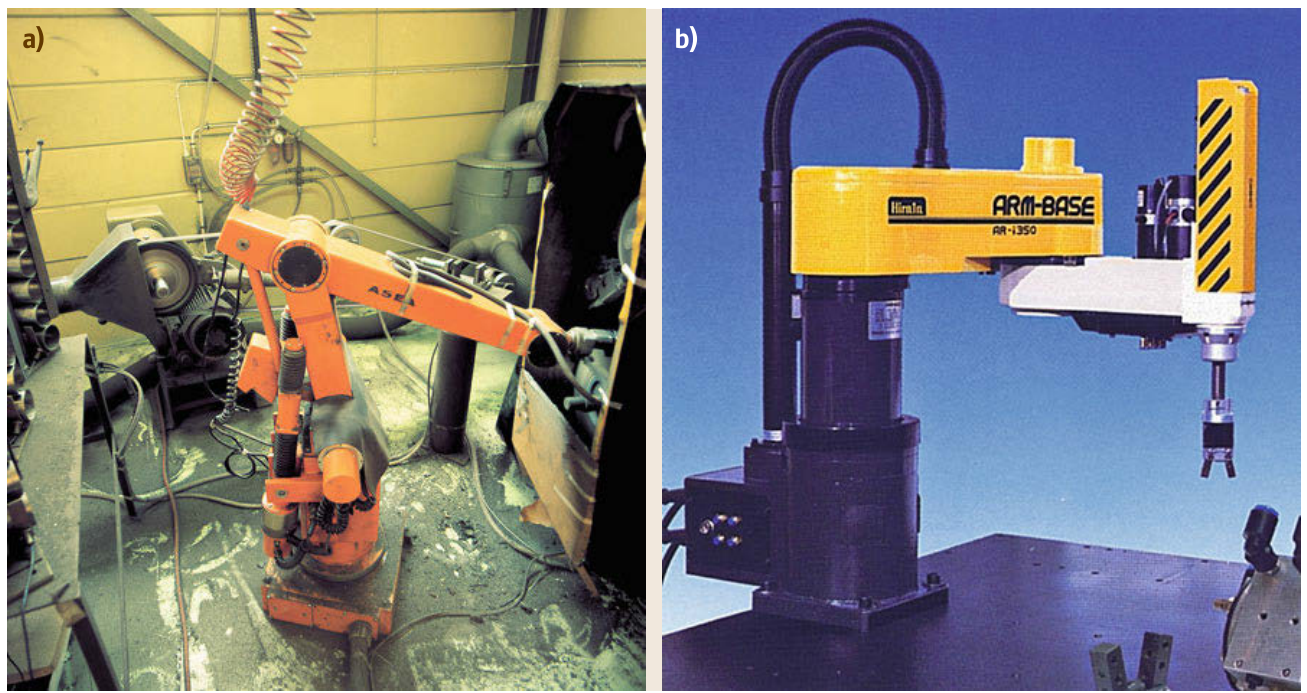

1973 年,ASEA 公司(现在的 ABB 公司)推出了第一台微型计算机控制的全电动工业机器人 IRB-6,它允许连续路径(CP)运动,这是许多应用的先决条件,如电弧焊或材料去除。

图 54.2 全部电气化的 IRB-6 和一种 SCARA 类型的运动学机器

a) 首先出现于 1973 年,IRB-6 是开创性的设计,因为它是第一个系列性机器人产品。它组合了所有电气驱动技术及可用于编程和移动控制的微处理器。该类型机器人被证明具有很好的鲁棒性。具有 20 年以上严格制造的长期使用记录(记录源自 ABB Automation,弗赖堡)

b) SCARA 非常适用于装配任务,因为它组合了垂直轴的刚性和水平轴的柔顺性。在 1978 年,第一个 Hirata AR-300 研制出来。本图所示是新一代的设计产品 AR-i350。

SCARA 设计结合 3-4 个旋转轴和 1 个平移轴(源自 HIRATA Robotics,美因茨)

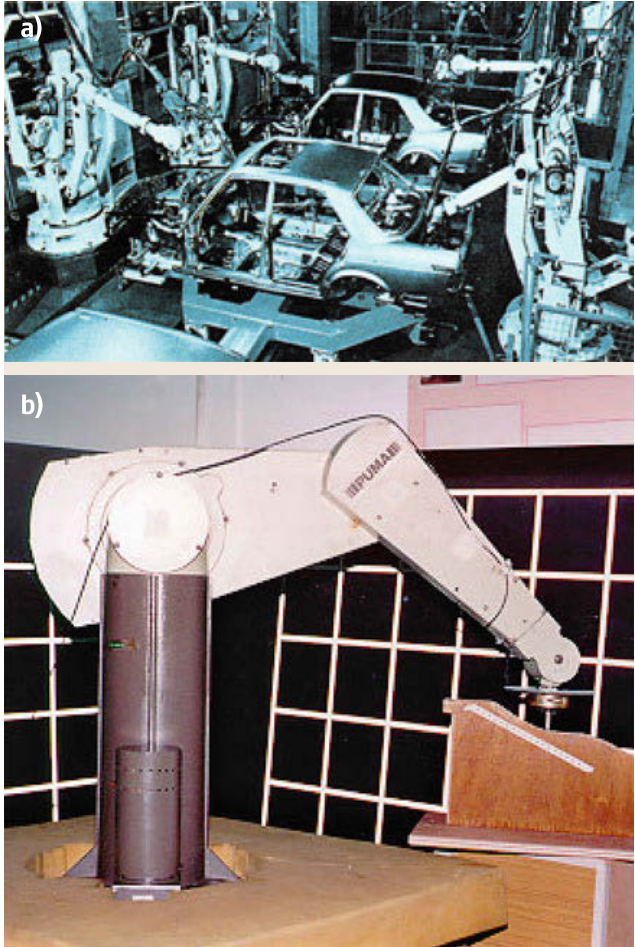

在 20 世纪 70 年代,机器人在汽车制造业中的广泛应用主要集中于(点焊)焊接和搬运 。

图 54.3 Cincinnati Milacron T3 和 Unimation 公司 PUMA 560

a) 1974 年,Cincinnati Milacron 提出了第一个微处理器控制机器人。第一台 T3(未来工具)模型,它使用液压驱动,后来被电动机驱动替代。20 世纪 70 年代后期,CM 机器人部门被并入 ABB 公司实现短周期(如用于拣选)、精确(如用于材料移除)或处理高工作负载(图 54.5),并且已经在先进制造中找到了它们的用户群。

b)这个 6 轴可编程万能装配机(PUMA)近似接近人的手臂。1979 年由 Unimation 公司推出。它成为最流行的操纵臂之一,而且在那以后许多年被作为机器人研究的参考对象

1978 年,日本山梨大学的牧野洋发明了选择性柔顺装配机器人操作臂(SCARA)

开创性的四轴低成本设计非常适合小零件装配,运动学构型允许快速和顺应性的手臂运动(图 54.4)。

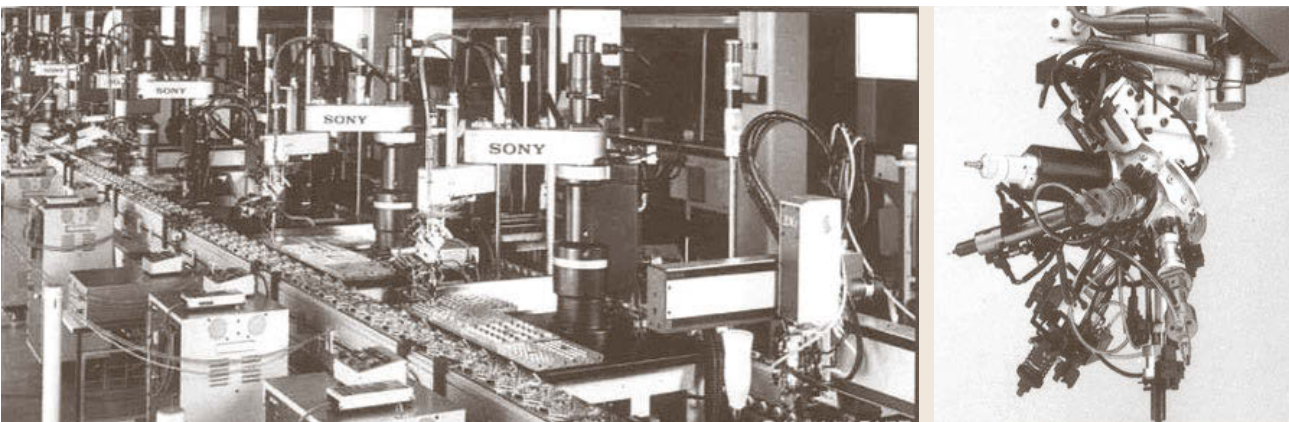

图 54.4 一个自动录像机(VCR)装配线(1989 年),它使用带有多个手爪工具转台的 SCARA。

基于 SCARA 机器人和兼顾产品设计(DFA)的柔性装配系统极大地促进了大批量电子产品和消费产品的繁荣

机器人动力学和精度的进一步优化致使第一个直接驱动的 SCARA 机器人 AdeptOne 在 1984 年诞生

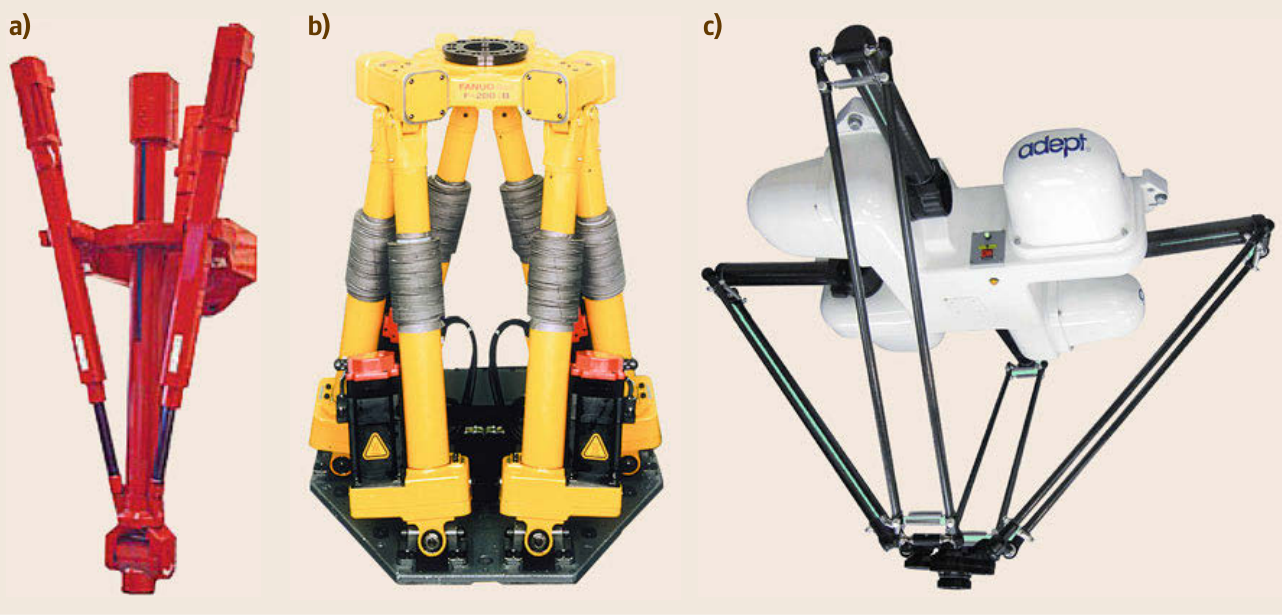

对机器人速度、精度和重量的要求催生了新的运动学和传动设计。自 20 世纪 80 年代以来,通过开发并联运动学机器(PKM),将机器的基座与末端执行器通过 3 6 个并联的支链连接起来,实现了结构的轻量化和刚性化,如图 54.5 所示。这些所谓的并联机器人(见第 1 卷第 4、18 章)特别适合

图 54.5 并联机器人正逐渐渗透到工业应用的各个领域

a) Neos Tricept 600 b) Fanuc F-200iB c) Adept Quattro

然而,工作空间的体积往往比尺寸相当的串联或开链机器人小得多。

降低串联机器人结构的质量和惯性一直是一个主要的研究目标,其中重量负载比优于人类手臂(1:1)被认为是最终基准。

2006 年,机器人制造商 KUKA 推出了它们的 LBR 轻型原型机器人,这是一种紧凑型的 7 自由度操作臂,具有先进的转矩控制能力,最近已在高性能工业应用中引入[54,15]。

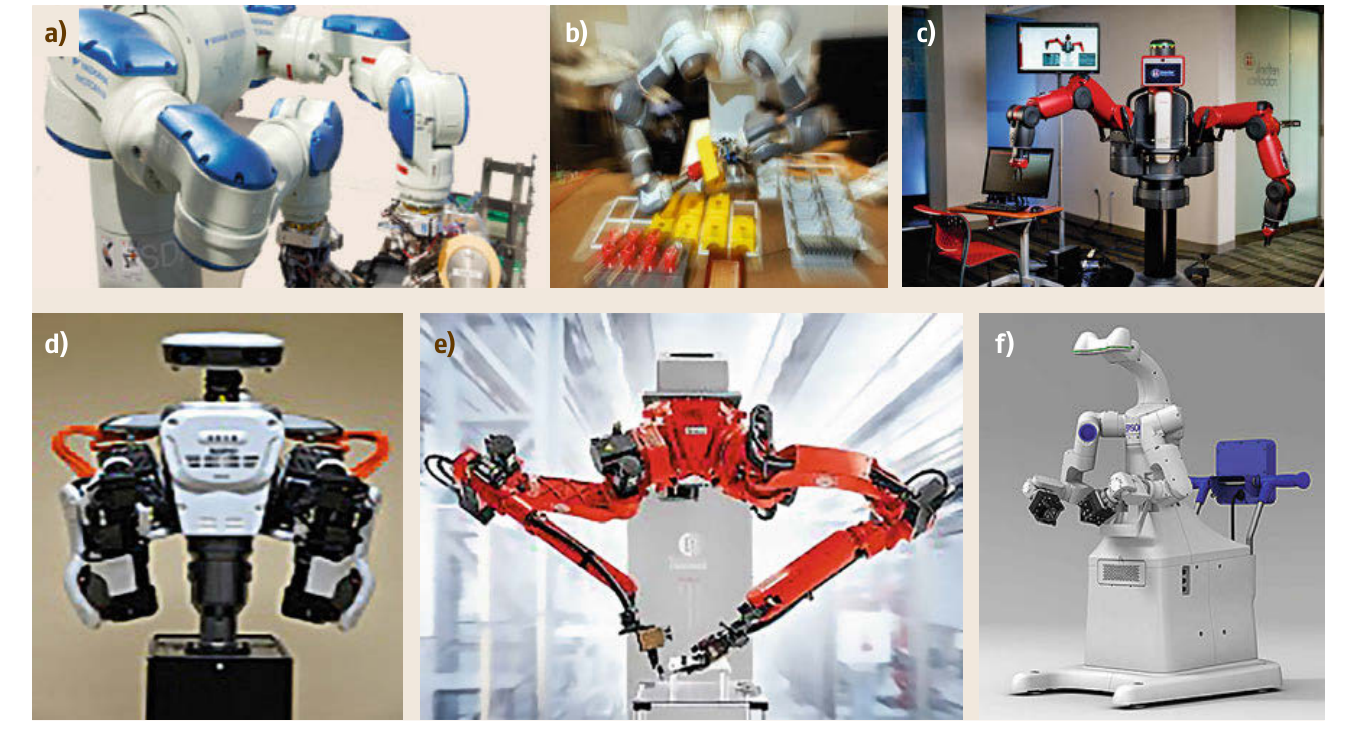

接近人类灵活性的下一个明显的阶段是最近推出的双臂机器人设计,图 54.6 描述了一些最新的发展[54,16]。

图 54.6 不同双臂机器人的设计示例

a) Motoman b) ABB c) Rethink Robotics d) Kawada Industries e) COMAU f) Seiko Epson

结合机器人支持人-机器人安全协作的能力,可以实施新的制造理念,将性能、生产率和人体工程学质量扩展到人工工作场所[54,17]。

在 VCR 进入全部自动装配线的下一站之前,一个机器人装配 5 个零件

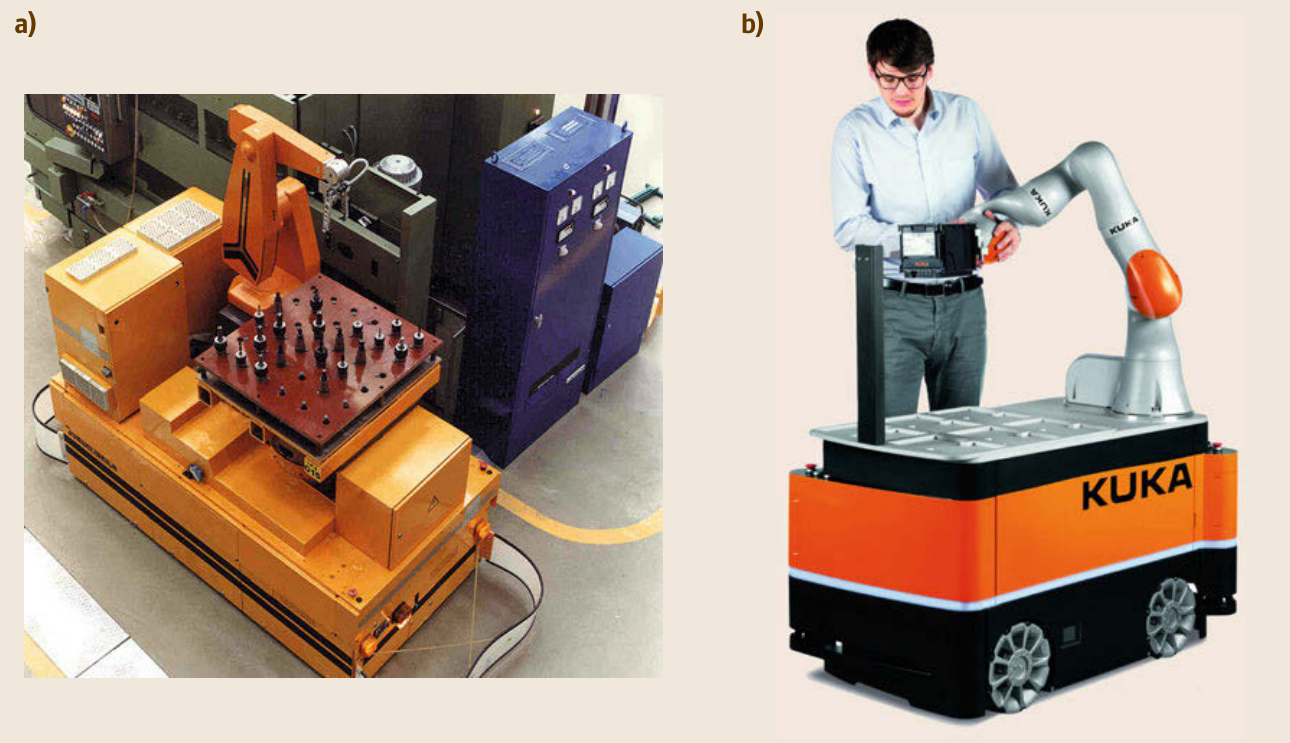

在工业机器人发展的同时,自动导引车(AGV)也应运而生。

这些移动机器人用于在工业环境中沿预定或虚拟路径搬运工件或装载设备。在自动化柔性制造系统(FMS)的概念中,AGV 已经成为其路线柔性的重要组成部分。

最初,AGV 依靠预先准备好的地板,如嵌入的电线、磁铁或其他标签来进行运动引导。

与此同时,沿着虚拟轨迹自由导航的 AGV 已经进入大规模制造和物流领域。

通常,对它们的导航是基于激光扫描仪,激光扫描仪能提供精确真实环境的二维甚至三维地图,用于自我定位和避障。

早期,AGV 和机器人操作臂的结合被提出来,并用于自动装卸机床(图 54.7)。

图 54.7 为了提高工厂物流的灵活性和可靠性,在 20 世纪 80 年代初引入了移动机器人

a) 在 Fraunhofer IPA 开发的 MORO(1984 年)是最早的原型之一,该原型将机器人操作臂结合在一个移动平台上,该平台沿着一根埋在地板上的电线移动

b) KUKA omniRob 由全向平台和 LBR iiwa 轻型操作臂组成,构成了运动学上高度冗余的机器人系统(由 KUKA 提供)

安全和供电一直是这些系统在工业实践中推广的障碍。目前,移动操作的第一个解决方案出现了[54,18]。

在人类工作场所中,交替使用人和机器人或在工作空间共享/协作场景中同时使用人和机器人的设计(图 54.6)。

虽然这种设计最初在工业上的接受度较低,但编程舒适性、确保人-机器人安全共存/协作和系统成本方面的进步,导致人们对在敏捷制造概念中使用双臂产生了浓厚的兴趣,尤其是在装配和搬运应用中[54-19]。双臂系统提出了一种新的方法来使用功能强大和精益型的机器人,这种机器人易于由制造终端用户安装在不适于人工工作的场所。

如今,工业机器人被视为未来制造业竞争力和经济增长的核心支柱:

1)国际机器人联合会(IFR)估计,在2000—2008年间,机器人产业直接或间接地创造了800万~1000万个高质量工作岗位。

- 创造更多的工作岗位

2)自动化变得更加经济实惠,提供了更快的投资回报。

- 成本更低,投资回报更快

3)由于先进的传感、控制以及将机器人设置和操作嵌入信息技术基础设施中,这将意味着直观和安全的人-机器人协作和多功能性。

- 机器人进入精益、敏捷制造领域,在生命周期成本(LCC)的基础上比今天的系统便宜得多

4)未来工厂将代表一个自组织信息物理系统(CPS)的网络。

机器人被认为是未来智能工厂的核心,它结合了制造灵活性、盈利能力、人体工程学和最小化资源消耗等特点。

5)科研人员提出了转矩控制的轻型机器人和双臂机器人系统来模拟人体工程学和执行任务,可以解决具有工业鲁棒性的装配任务,灵巧操作进展缓慢等问题。

6)租赁、按服务付费等新的融资模式将允许最终用户按需使用机器人,或者让制造服务提供商在按生产付费的基础上运营生产线。

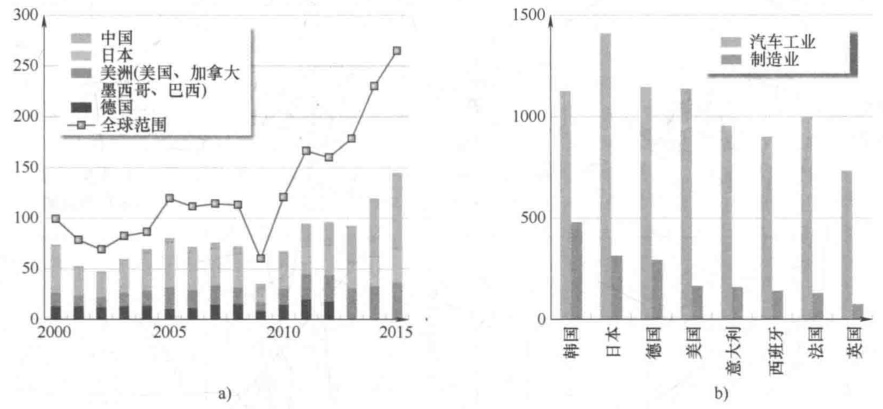

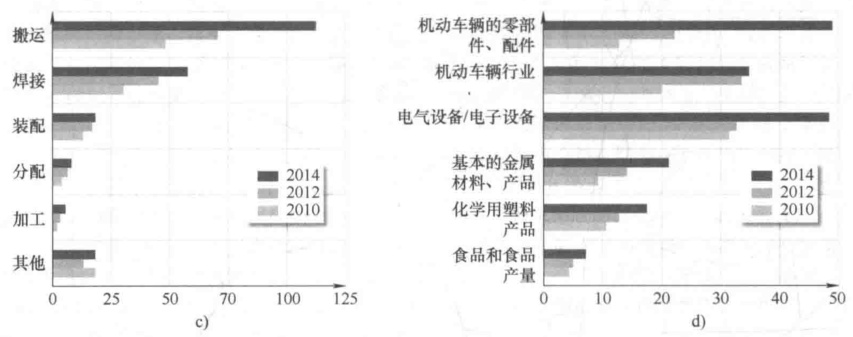

图54.8描述了工业机器人最近向全球制造业扩散程度的一些关键数据。

图54.8 全球工业机器人使用统计[54-1]

a) 在某些国家的年度估计机器人安装量(1000台,2015年估算)

b) 2014年在汽车和制造业中每万名员工的多功能工业机器人(所有类型)的数量

图 54.8 全球工业机器人使用统计[54-1](续)

c) 在主要应用领域中,全球每年估计的工业机器人出货量

d) 主要工业分支机构的工业机器人的估计全球年度出货量

第55章 空间机器人

本章研究用于空间应用的机器人技术,它涵盖了两类技术:轨道系统和行星表面的操作

任何无人驾驶的航天器都是机器人航天器

本章介绍了

- 空间机器人系统中的关键问题:操作、机动性、传感与感知、遥操作和自主性,以及处理极端环境

- 空间机器人的历史概况和最新技术进展,并对微重力环境下机器人设备控制的数学基础进行了广泛描述。

在航天界,任何无人驾驶的航天器都可以称为机器人航天器。

然而,空间机器人被认为是更具能力的设备,可以作为航天员的助手,在轨道上方便操作、组装或维护功能,或者作为人类探险家的替代品,扩展在遥远星际中探索的领域和能力。

本章简要介绍了两种不同类型的空间机器人系统(轨道机器人和行星表面机器人)

55.1空间机器人和系统的关键问题:

1)操作能力

轨道环境中的微重力需要特别注意操作臂和被操作物体的运动动力。

影响基体的反应动力学、机器人手接触待处理对象时的碰撞力学,以及由于结构柔性引起的振动力学都包含在本问题中。

2)机动性

表面是自然而粗糙的,因此具有挑战性。

传感与感知,牵动力学,车辆动力学,控制与导航;所有这些移动机器人技术必须在自然的原始环境中进行展示。

3)遥操作和自主能力

行星任务可能需要几十分钟甚至几小时。

遥操作机器人技术是空间机器人不可缺少的组成部分,引入自主性是一个合理的结果

4)极端环境

包括极高或极低的温度、高真空或高压、腐蚀性大气、电离辐射和极细粉尘等。

55.1.1 协助人类太空飞行的操作臂

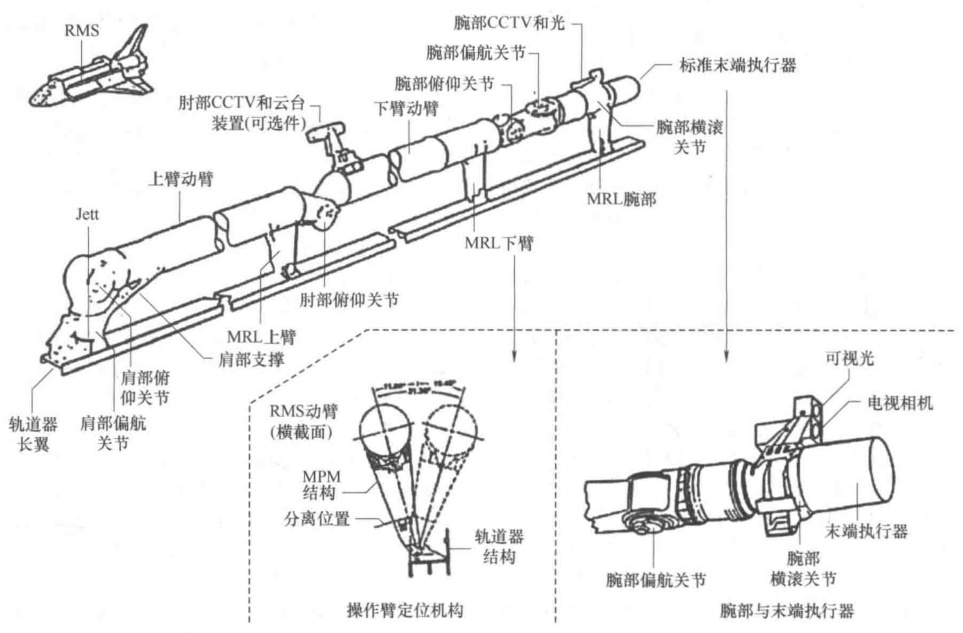

- 航天飞机遥控操作臂系统

在航天飞机上,SRMS 或 Canadarm 是一个操作臂,可以将有效载荷从航天飞机轨道器的有效载荷舱移动到其部署位置,然后释放它 。它还可以抓住一个自由飞行的有效载荷,操纵它到轨道器的有效载荷舱,并把它重新放回轨道器。

如图所示,SRMS 手臂长 15m,有 6 个自由度(DOF),包括肩部偏航和俯仰关节、肘部俯仰关节以及手腕俯仰、偏航和横滚关节。手臂末端附有一个称为标准末端执行器(SEE)的特殊夹具系统,该系统设计用于抓住附着在有效载荷上的杆状夹具(GF)。

通过在终点附加一个立足点,手臂可以作为航天员的 EVA 的移动平台(图 55.3)。

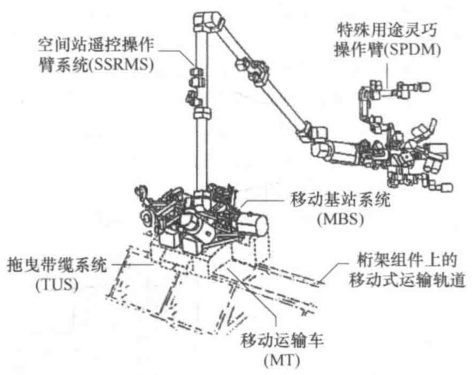

- ISS 安装式操作臂系统

-

空间站遥控操作臂系统(SSRMS)或 Canadarm 2 (如图),是国际空间站上使用的新一代 SRMS。

-

完全伸展时臂长 17.6m,具有 7 个自由度。

-

闭锁的末端执行器、电源、数据和视频可通过它来传输到手臂和从手臂回传。

-

SSRMS 采用类似于蠕虫的移动方式进行自我重新定位,通过在电台外表面安装电源数据抓斗固定装置(PDGF),以提供电源、数据、视频和立足点。

每个手臂都有一个用于处理标准化轨道更换单元(ORU)的专用工具机构。手臂由空间站内的机器人工作站(RWS)遥控操作。

-

欧洲航天局(ESA)也将为国际空间站(欧洲机器人手臂)提供一个机器人操作臂系统,并将主要用于该站的俄罗斯部分。臂长 11.3m,有 7 个自由度。基本的配置和功能类似于 SSRMS。

-

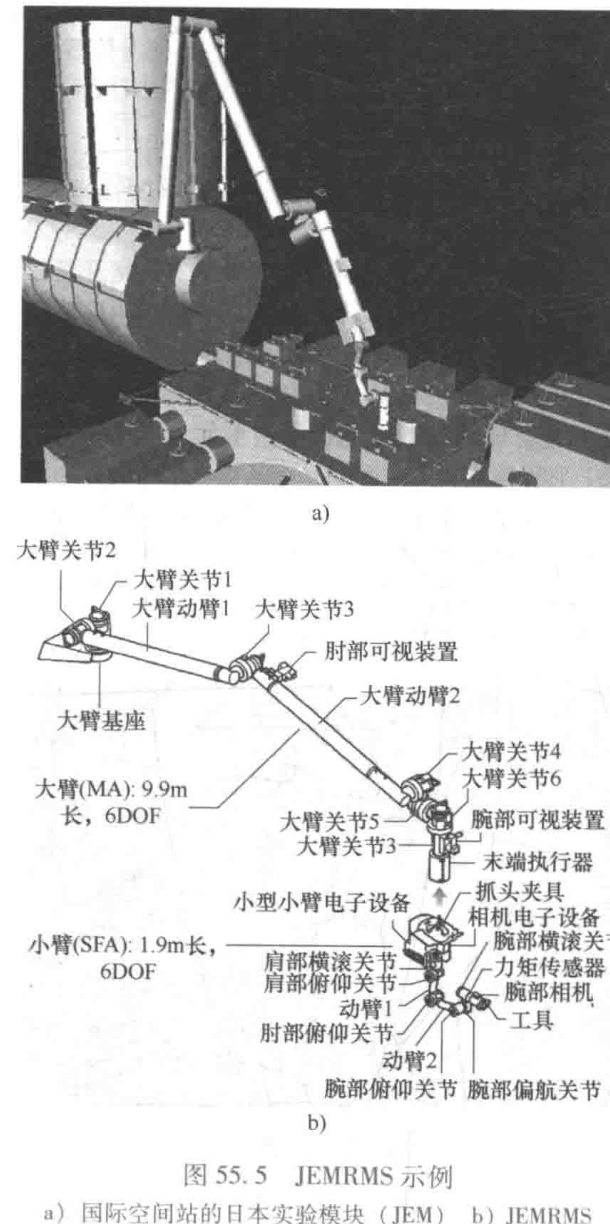

在日本,日本的实验模块遥控操作臂系统(JEMRMS),如图所示。由日本宇宙航空研究开发机构(JAXA)开发。这个操作臂是在 2008 年由 STS-124 飞行任务发射的,目前在国际空间站的日本模块上运行。

JEMRMS 由两部分组成:一个 9.9m 长的 6 自由度大臂和一个 1.9m 长的 6 自由度小臂。

与 SSRMS 或 ERA 不同,主臂不具有自我搬运能力,而是配备了一个小的细臂,与 JEMRMS 可以组成一个 12 自由度的宏微操作臂系统。安装后,手臂被用来处理和重新定位组件,以便在暴露的设备上进行试验和观察。

55.1.2 面向未来的空间机器人试验

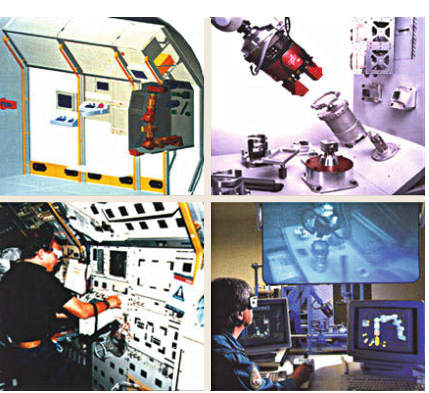

- ROTEX

它展示了使用对地静止中继卫星的往返信号延迟达 6s 的空间机器人的第一个(远程)地面控制。

1993年,一台多感知机器人手臂在哥伦比亚号航天飞机(STS-35)上运行。

尽管机器人在航天飞机上的一个工作单元内工作,但是一些关键技术,如多感应手爪,地面和航天员的遥操作共享自主权和通过使用预测性图形显示器的时间延迟补偿,都被成功地测试如图

据推测,ROTEX 中最壮观的试验是由地面计算机全自动抓取一个具有平坦边缘的自由浮动立方体,由计算机评估来自机器人手爪的立体图像,估计运动,预测上述 6s 的运动并发送抓取命令

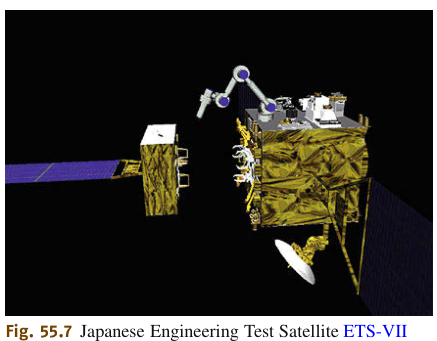

- ETS-VII

工程测试卫星七号(ETS-VII),如图 55.7 所示。它是太空机器人技术发展的又一个里程碑,特别是在卫星维修领域。

它使用安装在其载体卫星上的一个 2m 长、6 自由度的操作臂,成功地进行了一系列试验。

图 55.7 日本工程测试卫星 ETS-MII

ETS-VII 的任务目标是 测试自由飞行机器人技术 ,并展示其在无人轨道运行和维修任务中的实用性。

任务包括两个子任务:自主交会对接(RVD)和一些机器人试验(RBT)。

机器人试验包括:

①具有大时延的地面遥控操作;

②ORU 交换和空间结构部署等机器人维修任务演示;

③操作臂反应与卫星姿态响应之间的动态协调控制;

④捕获和靠泊合作目标卫星

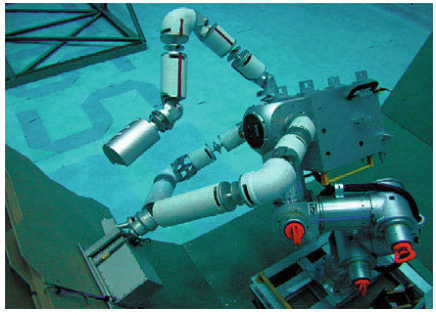

- Ranger

Ranger 是在马里兰大学空间系统实验室开发的遥控空间机器人 。

Ranger 由两个 7 自由度的操作臂与可互换的末端执行器组成,以执行诸如在轨道上更换轨道更换单元(ORU)等任务。

还讨论了哈勃太空望远镜的电子控制器单元(ECU)的转换,它以前需要人类 EVA。

在马里兰大学的浮力设施上进行了若干测试和示范服务任务(图 55.9)。

图 55.9 Ranger 遥操作机器人穿梭机试验的中性浮力试验

Ranger 最初设计用于自由飞行试验,后来被重新设计用于航天飞机飞行试验,但最终并没有在航天飞机飞行中体现出来。

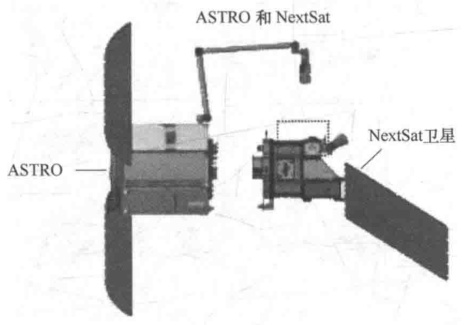

- 轨道快车

轨道快车太空作战架构计划是 DARPA 计划,旨在验证机器人在轨加油和重新配置卫星的技术可行性,以及自主交会、对接和操作臂靠泊

该系统由波音公司综合防务系统开发的自主空间运输机器人作业(ASTRO)车辆和由 Ball Aerospace 开发的原型模块化新一代可维修卫星 NextSat 组成。

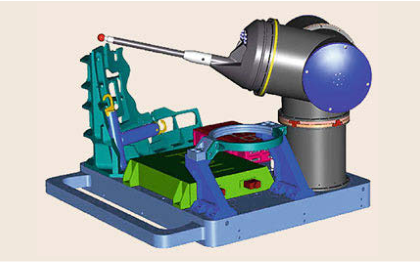

ASTRO 车辆配备了一个操作臂来执行卫星捕捉和 ORU 交换操作(图 55.10)。

图 55.10 轨道快车飞行任务配置

在 2007 年 3 月发射后,执行了多种情景任务。这些情景包括:

①在两个航天器连接时,使用 ASTRO 的操作臂在 NextSat 上进行目视检查、燃料转移和 ORU 交换;

②将 NextSat 与 ASTRO 分离,由 ASTRO 进行轨道机动,并与 NextSat 进行飞行、交会和对接;

③使用 ASTRO 的操作臂捕获 NextSat。

这些场景任务于 2007 年 7 月成功完成,ASTRO 自主使用车载相机和先进的视频引导系统。

- ROKVISS 和延迟遥控操作

作为计划中的德国轨道维修演示任务 DEOS 的前身演示,德国航空航天局(DLR)开发并运行了一个长度为 0.5m,自由度为 2 的操作臂,该操作臂配有专用的试验台,称为机器人国际空间站组件核查(ROKVISS)(图 55.11)。

通过专用的实时空间链路,利用 ISS 飞越的 7~8min 接触窗口,导致往返延迟减小至 20ms,这是太空飞行历史上第一个允许力反馈的高保真度远程呈现的遥操作系统。

图 55.11 ROKVISS

通过其可以得出的结论是,在整个地球轨道上用力反馈进行遥操作存在一定的可行性。

55.2 行星表面机器人系统的历史概况与研究进展

55.2.1 遥控漫游车

第一台遥控机器人空间表面漫游车是 Lunokhod(图 55.14)

Lunokhod 1 号于 1970年 11 月 17 日作为着陆器 Luna-17 的有效载荷登陆月球,Lunokhod 2 号于 1973 年 1 月 16 日登陆月球。

这两辆车都是 8 轮移动车辆,质量约为 840 kg ,几乎所有部件都装在一个带盖子的加压箱体隔热罩中,盖子盖在箱体上,使其能够在月夜的深寒环境(100K)中生存,仅使用放射性同位素小颗粒释放的热量。

盖子内侧是太阳能电池板,白天可根据需要为电池充电,以维持车辆运行。

Lunokhod 车中,八个车轮中的每一个都是直径为 0.51m,宽度为 0.2m,根据假定有 3cm 的下沉量,有效地面压力小于 5kPa。

每个车轮都有一个有刷直流电动机、一个行星齿轮减速器、一个制动器和一个在电动机或齿轮出现问题的情况下允许车轮自由转动的离合机构。

车辆的移动指令包括前进或后退的两种速度、制动以及在移动或停止时右或向左转弯。

这些车都有基于陀螺仪和加速度计的倾角传感器,在车体过度倾斜时可以自动停止车辆。

55.2.2 自主漫游车

1982 年底,JPL 与美国军方签订了一项合同,研究使用机器人车辆来支持美国陆军。

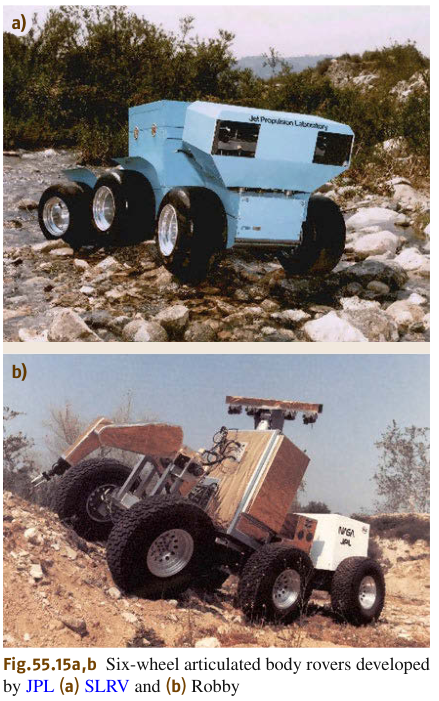

喷气推进实验室首先在修复后的“探索者”号月球车(SLRV,它被涂为蓝色,因此被称为“蓝色罗孚”,图 55.15a)上展示了 CARD,以及稍后修改后的悍马车上演示了 CARD。

1988年,在莫哈韦沙漠进行现场测试期间,CARD 在悍马车上演示,每个立体图像路径指定为 100m,并且每个路径只有几秒钟的指定时间。

工作展示了一种称为半自主导航(SAN)的概念。 这个概念涉及人类在地球上指定全球路径,使用可以从轨道器图像开发的地图,然后使车辆自主地优化和执行避免危险的路径。

这项工作的适度成功导致了美国航空航天局资助的一项工作,完成了一种名为 Robby 的新型车辆的开发(图 55.15b)。

Robby 是一个更大的车辆,可以支持车载计算和无约束操作所需的电力 在 CARD 的 arroyo 现场测试中,SLRV 已经被绑定到 VAX 11/750 小型机上超过 1500ft(1ft = 0.3048m)的系绳

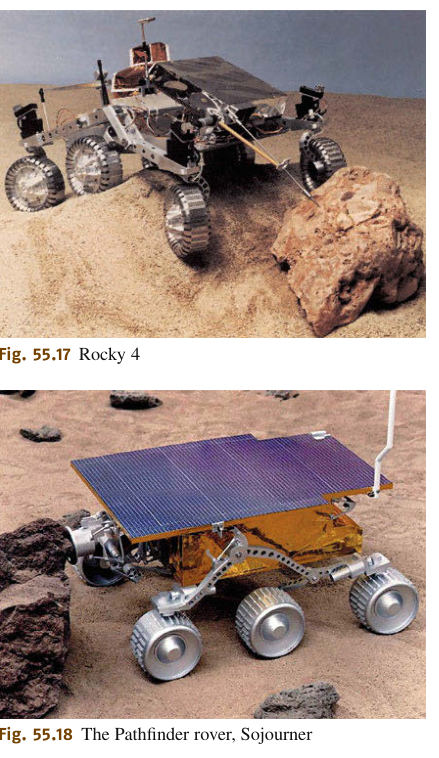

1992年 7 月的一次演示中达到了高潮,一个 4kg 的漫游车可以移动到在着陆器附近表面上的定向点,使用从着陆器桅杆拍摄冰冻图像的三维显示中的立体指定路标相机(图 55.17)。这次演示非常成功,火星“探路者”任务中也出现了类似的漫游车。

“探路者”漫游车(图 55.18)后来被命名为 Sojourner,并成为第一个穿越另一个行星表面的自主车辆,使用一个危险探测与避免系统在路点之间通过一个岩石分布区域安全地移动 。

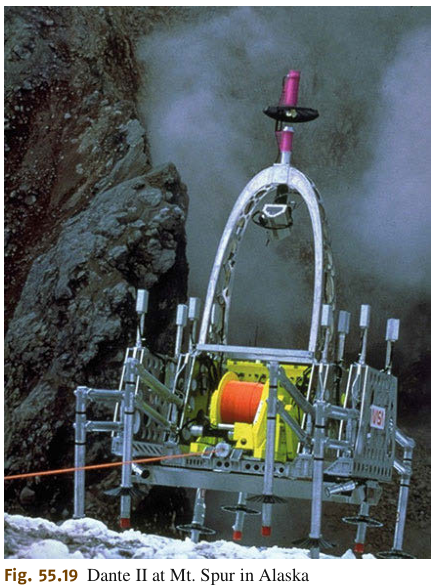

在 1994 年的夏天,Dante II 机器人(图 55.19)毫不气馁,成功登上了火山口。若想探索阿拉斯加火山活跃喷口,如果使用人类探险家,这种方式将极不安全。Dante II 机器人系列展示了攀爬,尤其是与腿部运动相结合时,可以让机器人以人类无法做到的方式对极其危险的地点进行探索。

55.2.3 研究系统

这些研究平台已被用于两条基本的研究途径。

一条途径是完善行星表面的安全驾驶技术,尽管机器人探索行星时具有固有的光速延迟。这包括 20 世纪 80 年代在 JPL 开发的航点导航技术,在这种技术中,静止的立体图像被用来规划可能漫长的一系列航点或活动地点,然后用各种反射式避险或安全技术执行,如在 1997 年火星上的 Sojourner。

另一条途径是开发更高层次的自主权,以提高科学数据回报或任务鲁棒性。后一类技术包括试图根据时间、峰值功率限制、总能量、预期温度、照明角度、通信可用性等优化路线和活动顺序的任务规划器。基于光谱数据聚类、岩石地物分割和其他方法对可能的科学目标进行自动分类,并取得了一些成功。

图 55.20 用于火星探测的漫游车,“勇气号”和“机遇号”,前面有一个操作臂

在撰写本文时,这些技术中的一部分已经上传到了火星探测器“机遇号”和“勇气号”(图 55.20 )中,包括自动检测诸如尘埃和星云等科学界感兴趣的临时事件 。“挑战号”火星车在 2009 年末冲破地表外壳,进入一个布满尘埃的小陨石坑时失踪,试图将其解救的尝试一直持续到 2010 年年中。火星科学实验室的“好奇号”于 2012 年 8 月登陆,试图探索盖尔陨石坑中心的夏普山。

55.2.4 传感和感知

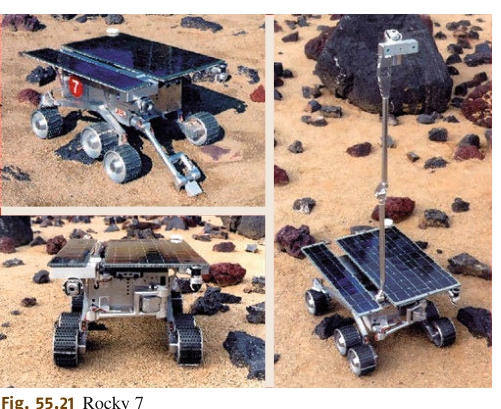

在 20 世纪 80 年代,大多数行星漫游车的传感研究基于激光测距或立体视觉。对于早期的低功耗、耐辐射处理器来说,立体视觉的计算密集程度太高,所以火星探测器 Sojourner 使用简单形式的激光测距来确定哪些区域是安全的。在 Sojourner(1996)和火星探测漫游车(2003)的发射之间,辐射硬化的飞行处理器已经取得了足够的进展,立体视觉被用于 MER 的危险探测 。主要是用 Rocky 7 进行的试验(图 55.21)。这样可以将更多的距离点纳入危险检测算法(数千个点,而不是 Sojourner 使用的 20 个离散范围点)。Sojourner 的危害感知是基于对阵列距离测量的平均坡度和粗糙度的简单计算,以及最大高度差。

两台 MER 漫游车和 MSL 漫游车使用更复杂的评估方式,从当前位置沿着大量候选弧线对漫游车的安全性进行评估。许多其他用于感知地形危险的算法已经被各种组织成功使用。今天可以说,未解

图 55.21 Rocky 7

决的问题不在于几何危险领域(例如,可以根据对地形的准确了解完全评估的危害),而是在于非几何危害领域(例如,不确定性的危害地形的承载或摩擦特性决定了所提出的穿越的安全性)。通过遥感准确估计地形的承重或摩擦特性是一项非常具有挑战性的任务,短期内不会完全解决。

第56章 农业机器人

本章描述了机器人如何对农业和林业产生影响。

农业是一个由生产力驱动的产业。不断增长的人口促使人们对更多的粮食生产需求不断增长。

机器人技术是一种可以改变农业游戏规则的使能技术。

本章主要以案例研究的形式介绍机器人技术是如何给农业和林业带来显著变化的。

这些案例研究涵盖了机器人技术在田间作物、除草、播种、灌溉、果园作物(涉及水果和蔬菜、林业和畜牧业的应用)、育种、收获、屠宰和加工。

案例研究遵循了机器人技术从感知到移动再到操作的进展。

本章强调,农业领域是机器人技术应用的一个富有成效的来源,这些应用的要求足够高,需要开发新的技术、方法。

第57章 建造机器人

本章描述了已经提出的建造自动化概念,并介绍了正在使用和处于不同开发阶段的建造机器人的例子。

本章对建筑行业进行了概述,讨论了

- 自动化与机器人技术的概念、机器人技术在建筑工地上应用、越来越多的机器人技术和自动化在非现场施工任务中的应用(如预制工作)

- 以及未解决的技术挑战,包括互操作性、连接系统、公差、电源和通信等。

浙公网安备 33010602011771号

浙公网安备 33010602011771号