一文详解纷享销客如何以客户痛点重构价值链(内附5大核心能力)

技术只是起点,增长才是终点——真正的解决方案销售,是用数字化将客户痛点转化为财务报表的增量数字。

行业趋势:从单点自动化到全域自主化的跃迁

1、工业智能体崛起

西门子 Industrial Copilot 等系统将自然语言指令转化为生产决策,德国安贝格工厂借此提升效率 50%、缩短研发周期 30%。中国工程院院士周济指出:“智能体让 80% 制造业从业者从‘螺丝钉’变为‘指挥官’”。

2、垂直化与轻量化并行

-

头部企业聚焦场景深度:某头部自动化设备厂商构建 180 万 SKU 的 FA 零部件供应链,报价系统实现非标件 24 小时出图+72 小时交付。

-

中小企业通过轻量化工具(如 SaaS 软件服务)以低成本实现加工效率波动收敛至±3%,破解“用不起、玩不转”困局。

3、效果导向商业模式兴起,从卖产品转向卖成效

-

头部厂商从“卖 license ”转向“分成效”,如某汽车厂商电池车间通过 AI 质量管控平台,将产品合格率(DLQ)从 75% 提升至 90%,年降本超 4000 万元。

-

八部门《机械工业数字化转型方案》明确要求:2027 年 50% 企业达到智能制造成熟度二级以上,倒逼价值闭环。

业务痛点:技术参数与商业价值的断裂带

当厂商沉迷于“焊缝精度±0.3mm”、“节拍≤60秒/件”时,真实困境却被忽略。

1、数据孤岛阻断价值链

CRM 系统中的客户需求与痛点和 PLM 系统中技术参数未贯通和场景自动化匹配,很难将设备商的技术参数如“套刻精度≤2nm”转化为“减少掩膜版返工次数,年省 $500 万”的商业价值。

2、技术参数未转化为商业价值

某汽配厂引入柔性产线后,虽支持多车型共线,却因节拍下降 20% 遭客户索赔——技术参数未转化为“订单交付准时率”等商业指标。

3、工具碎片化反噬效率

某汽车厂商电池车间曾用多套独立系统,导致工艺参数匹配错误频发;导热胶优化需手工比对万条数据,效率低下。

业务挑战:从组件到解决方案的生死跨越

1、技术参数→商业价值的转化困境

-

传统销售话术:“我们的视觉检测精度达 99.9%”

-

解决方案销售话术:“通过灰度+边缘轮廓双算法,您的电池壳体异物漏检率归零,年返工成本降低1200万”——某汽车厂商实践

2、跨域能力重组

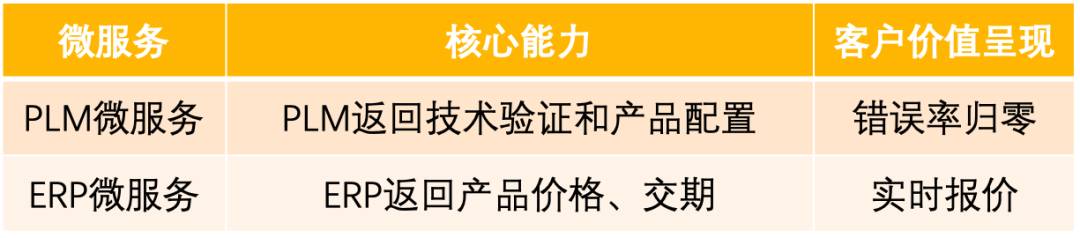

内部系统融合:某装备制造企业通过 CRM 整合 ERP/PLM,方案生成从人工 3 天→系统 15 分钟;某头部工业机器人厂商通过 CRM-PLM-ERP,报价周期从 7 天→ 2 小时,且错误率归零。

3、亿级数量等级管理

如商用车制造厂商多车型混线适配难,配置组合达上亿级,传统 BOM 管理效率低下,供应链协同复杂,物料预测难度高,易造成库存积压或断货。

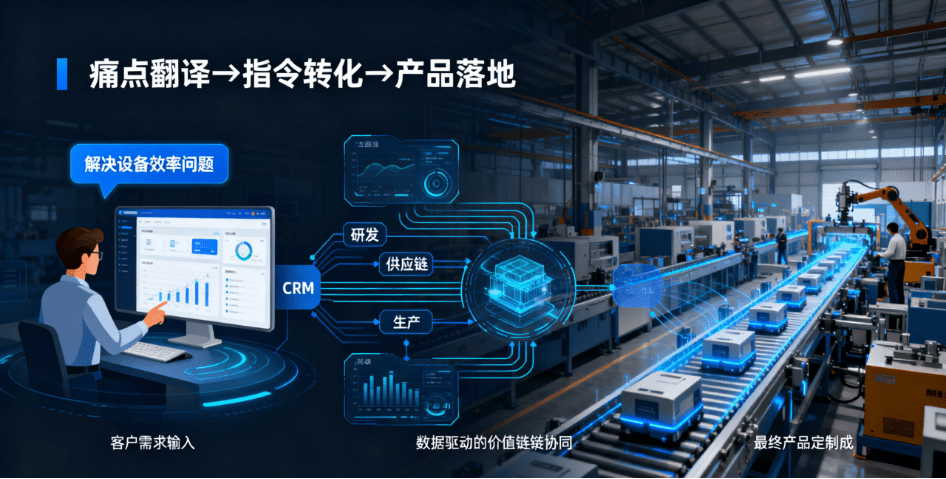

数字化解决方案:以痛点为原点的价值重构

1、构建商业价值量化模型

以 CRM 商业策略和 PLM 动态 BOM 为枢纽,通过客户参数驱动全价值链实时协同,将海量定制参数转化为可执行的制造指令(客户参数 → 动态 BOM → 供应链指令 → 生产执行 → 交付溯源),并穿透设计、采购、生产、物流、销售环节,快速响应市场和客户个性化多样化需求,驱动 CRM 客户承诺与 ERP 执行落地,实现客户参数转化商业价值。

2、构建行业化(行业Know-How)数据库支撑

-

构建技术-市场知识图谱:将客户应用场景特性分解,解构多个子业务场景,并与对应解决方案匹配和验证,如将芯片参数自动匹配客户场景语言,快速验证技术与交付可行

-

构建“工艺约束库”:如焊接精度±0.1mm → 强制匹配激光跟踪;厚板焊接 → 禁用低功率焊枪等,防止技术冲突

3、复杂多层级BOM压缩及转化能力封装

-

CRM 销售 BOM 的轻量化加速决策(客户阅读时间缩短 70%),避免技术参数干扰决策(如客户无需知道谐波减速器背隙),模块化包装便于选配(如“ ESD 防护升级”包),同时隐藏供应商细节(防竞争对手溯源)

-

PLM 设计 BOM 的深度保障技术可行性

-

ERP 生产 BOM 的压缩提升供应链效率(采购包化降低管理成本)

4、跨系统微服务API实时协同

5、场景化能力封装

例如供应链协同 Agent,将实时需求-供给匹配系统+合同 AI 审核,实现定制订单交付周期缩短 50%。

价值兑现:从成本中心到增长引擎

-

以“ 商业策略(CRM)+技术锚点(PLM)+ 实时成本(ERP)” 的三重融合。通过规则库初始化(如国产替代系数)将工程师经验数字化,最终实现非标产品的精准快速报价和快速响应市场

-

从“卖设备”转向卖解决方案(如 GE 医疗绑定临床价值),提升溢价能力

-

效率提升:方案生成从人工 3 天→系统 15 分钟,报价周期从 7 天→ 2 小时( PLM 技术验证+ ERP 实时成本);订单错误率下降70%(约束规则拦截无效配置);变更响应从 48 小时→ 15 分钟(数据实时穿透)

-

成本优化与控制:国产替代率超 50%,综合成本降 22%;库存周转率提升 30%(按单采购减少呆料);BOM 准确性提升→采购浪费减少 18%

-

风险规避和合规保障:设计约束(PLM)与产能日历(ERP)联动→交期承诺偏差<=3%;从选配到交付全流程数据溯源(满足 ISO9001 审计)

-

通过知识沉淀(工艺库/算法模型)构建可持续壁垒:自动归档至知识库,如焊接参数方案→形成“铝材焊接脉冲频率最佳值 180Hz 知识”;CRM 分析高转化率配置(如 3D 视觉选配率达 80%)→指导产品迭代

未来已来:解决方案销售的终局思考

制造业数字化竞争的胜负手,已从“技术参数”转向“痛点翻译”——不再问“我能生产什么”,而是“我能为客户解决什么”。CRM 作为这一能力的数字载体,以客户需求为主线,用数据穿透研发、排产、交付、服务全价值链,把客户的需求或痛点转译成可执行、可追踪、可交付的制造指令,让承诺即刻落地,让订单准时变现。

未来三年决胜点:

-

生态化作战体系:CRM 系统将客户数据驱动并连接设计-生产-供应链,形成以数据贯通提升价值链协同效率(需求-设计-制造)

-

选配模式正与 AI 深度融合:非标领域正通过模块化解耦(如分块设计产线)向“半标准化”过渡,而选配产品借力 AI 向“智能推荐配置”演进,如通过 AI Agent 自动解析设计需求并生成生产指令,推动跨领域选配标准建立

-

参数即产品:参数驱动的解决方案销售正从“单机定制”向“系统级智能体”演进。如人形机器人企业将客户动作参数(抓取力、步频)输入系统,AI 生成适应性控制算法包,实现“参数即产品”

浙公网安备 33010602011771号

浙公网安备 33010602011771号