详细介绍:制造业数字化转型:为什么90%的成功企业都把MES放在核心位置?

东哥说-MES就是大家好,我

要是本文对你有启发,请点赞、收藏、转发,让更多同行受益。

| 引言

近年来,随着制造业数字化转型的深入,MES(制造执行系统)作为连接企业计划层与控制层的关键枢纽,其重要性日益凸显。然而,许多企业在推进MES建设时,常常面临系统集成与业务流程串联的挑战。

本文将从实际应用角度,环境解析MES如何通过数据流与业务流的深度融合,实现企业的高效协同与应用价值最大化。

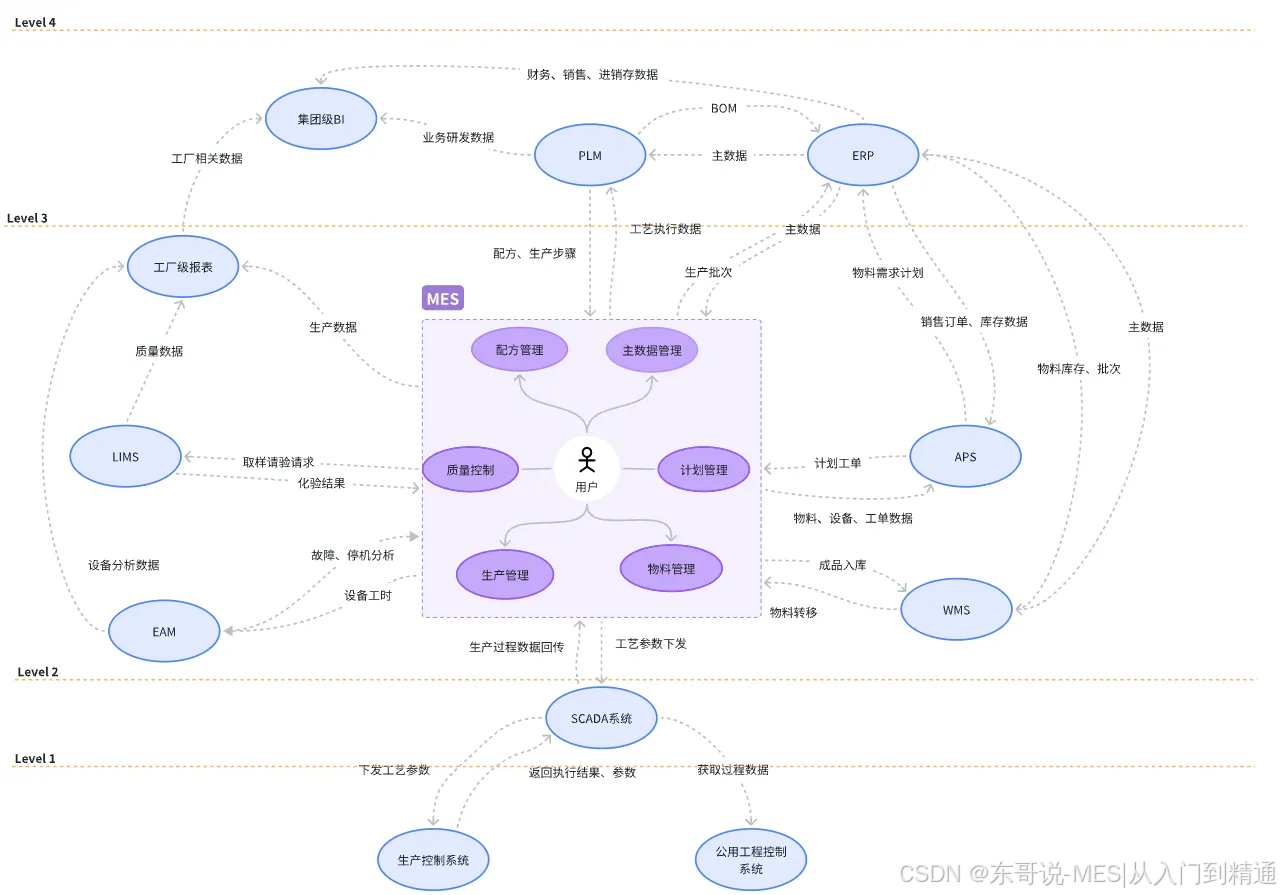

| 业务流程集成架构:构建分层清晰的制造体系

现代制造业信息系统通常采用分层架构设计,从下至上可分为四个层级:

Level 1:设备控制层(PLC/DCS系统) 直接控制生产线设备,采集实时生产数据,执行工艺参数下发指令。

Level 2:车间控制层(SCADA平台) 负责生产过程监控、数据回传和设备运行状态管理。

Level 3:工厂信息层(MES/WMS系统) 核心执行层,承担计划排产、工单管理、质量控制和物料跟踪等职能。

Level 4:企业管理层(ERP框架) 负责财务、销售、进销存管理,以及BOM、主素材等企业级资源规划。

此种分层架构确保了决策指令的精准下达和执行数据的实时反馈,为业务流程的高效串联奠定了基础。

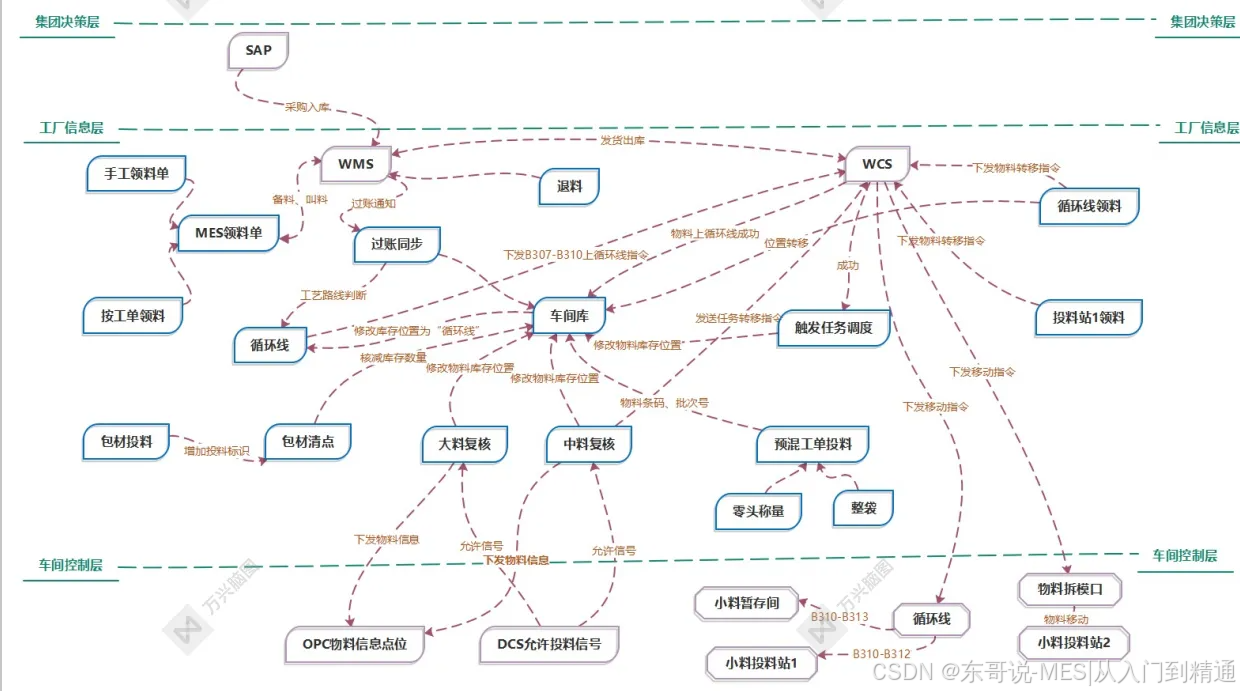

| 数据驱动的制造金字塔

架构图清晰展示了三层核心结构:

集团决策层(SAP系统)、工厂信息层(MES/WMS)和车间控制层(PLC/DCS)。

在顶层,SAP系统负责配方管理和工单生成,中间层MES环境进行计划排产与工单执行,底层PLC/DCS则直接控制产线设备。这种分层设计确保了决策精准下达,执行数据实时回传。

关键实现机制:体系通过配方数据同步和双向交互,实现了数据的闭环流动。配方信息从SAP下发至MES,再传递至车间设备;而产量、结批标识等生产数据则逆向回传,形成完整的业务闭环。

| MES串联业务流、数据流执行过程

工单执行流程示例:

计划下发:SAP系统生成生产工单,MES接收并进行排产优化。

物料准备:WMS根据工单需求进行物料配送,MES生成领料单。

生产执行:PLC/DCS接收MES下发的工艺参数,控制设备执行生产指令。

质量监控:LIMS系统进行取样检验,质量数据实时回传MES。

材料反馈:产量、能耗、质量等数据,由下而上层层上传,支撑决策分析。

数据流协同特点:

- 实时性:生产数据实时采集与反馈

- 一致性:主信息在各系统间保持同步

- 追溯性:完成物料、工艺、质量的全流程追溯

| 结语

MES系统通过有效串联数据流与业务流,不仅实现了制造过程的透明化管理,更重要的是构建了企业级的高效协同机制。在数字化转型的浪潮中,企业应当重视MES与其他体系的深度融合,充分发挥其在智能制造体系中的核心枢纽作用,从而真正实现降本增效和质量提升的战略目标。

| 思考与互动

欲获取完整版数字化资料,请关注公众号 免费领取。

推荐阅读:

多系统集成分析—MES与ERP、APS、WMS、LIMS、SCADA、EAM的关系![]() https://blog.csdn.net/ddjj_1980/article/details/155443559?spm=1001.2014.3001.5501干货分享下载 | 数字化工厂MES项目规划建设:避开陷阱,建立从蓝图到业务价值闭环完成

https://blog.csdn.net/ddjj_1980/article/details/155443559?spm=1001.2014.3001.5501干货分享下载 | 数字化工厂MES项目规划建设:避开陷阱,建立从蓝图到业务价值闭环完成![]() https://blog.csdn.net/ddjj_1980/article/details/155240686?spm=1001.2014.3001.5501私藏干货 |智能制造的数据血脉:MES与PLC如何打通工厂“任督二脉“?

https://blog.csdn.net/ddjj_1980/article/details/155240686?spm=1001.2014.3001.5501私藏干货 |智能制造的数据血脉:MES与PLC如何打通工厂“任督二脉“?![]() https://jld80.blog.csdn.net/article/details/155110066私藏干货 | 决胜车间:MES与PLC控制权如何划分?三种模式决定生产效率与稳定!

https://jld80.blog.csdn.net/article/details/155110066私藏干货 | 决胜车间:MES与PLC控制权如何划分?三种模式决定生产效率与稳定!![]() https://jld80.blog.csdn.net/article/details/155073816私藏干货 | MES与PLC通讯集成的秘密武器:如何避开90%工程师都踩过的内容采集坑

https://jld80.blog.csdn.net/article/details/155073816私藏干货 | MES与PLC通讯集成的秘密武器:如何避开90%工程师都踩过的内容采集坑![]() https://jld80.blog.csdn.net/article/details/154879015《实战指南 | MES业务顾问蓝图设计方案:避免90%项目踩坑,从战略到落地的全攻略》

https://jld80.blog.csdn.net/article/details/154879015《实战指南 | MES业务顾问蓝图设计方案:避免90%项目踩坑,从战略到落地的全攻略》![]() https://jld80.blog.csdn.net/article/details/154953994《实战指南 | 物料主数据分析设计:避免资料孤岛,提升制造协同效率》

https://jld80.blog.csdn.net/article/details/154953994《实战指南 | 物料主数据分析设计:避免资料孤岛,提升制造协同效率》![]() https://jld80.blog.csdn.net/article/details/155000064

https://jld80.blog.csdn.net/article/details/155000064

浙公网安备 33010602011771号

浙公网安备 33010602011771号