1、步进电机介绍以及原理

1 、介绍

步进电机又称为脉冲电机,基于最基本的电磁铁原理,它是一种可以自由回转的电磁铁,换成机械运动的装置,具有很好的数据控制特性,因此,计算机成为步进电机的理想驱动源,随着微电子和计算机技术的发展,软硬件结合的控制方式成为了主流,即通过程序产生控制脉冲,驱动硬件电路。单片机通过软件来控制步进电机,更好地挖掘出了电机的潜力。在不超载的情况下电机的转速和停止位置只取决于脉冲信号的频率和数量;并且步进电机的脉冲数量与步进旋转的角度成正比,脉冲的频率与步进的转速成正比,所以可以很好的从源头控制信号的输出;且步进电机只有周期性的误差,使得在速度、位置等控制领域用步进电机来控制变的非常的简单。

步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。通过控制施加在电机线圈上的电脉冲顺序、 频率和数量, 可以实现对步进电机的转向、 速度和旋转角度的控制。在不借助带位置感应的闭环反馈控制系统的情况下、 使用步进电机与其配套的驱动器共同组成的控制简便、 低成本的开环控制系统, 就可以实现精确的位置和速度控制。如,配合以直线运动执行机构或齿轮箱装置,更可以实现更加复杂、精密的线性运动控制要求。

步进电机是一种将电脉冲信号转换成相应角位移或线位移的电动机。每输入一个脉冲信号, 转子就转动一个角度或前进一步,其输出的角位移或线位移与输入的脉冲数成正比, 转速与脉冲频率成正比。因此, 步进电动机又称脉冲电动机。 在非超载且不超频的情况下,电机的旋转位置只取决于脉冲个数,转速只取决脉冲信号的频率。 所以说步进电机它的开环能力非常优秀,目前也被广泛的应用于各种开环系统上。

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度,称为“步距角”,它的旋转是以固定的角度一步一步运行的。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

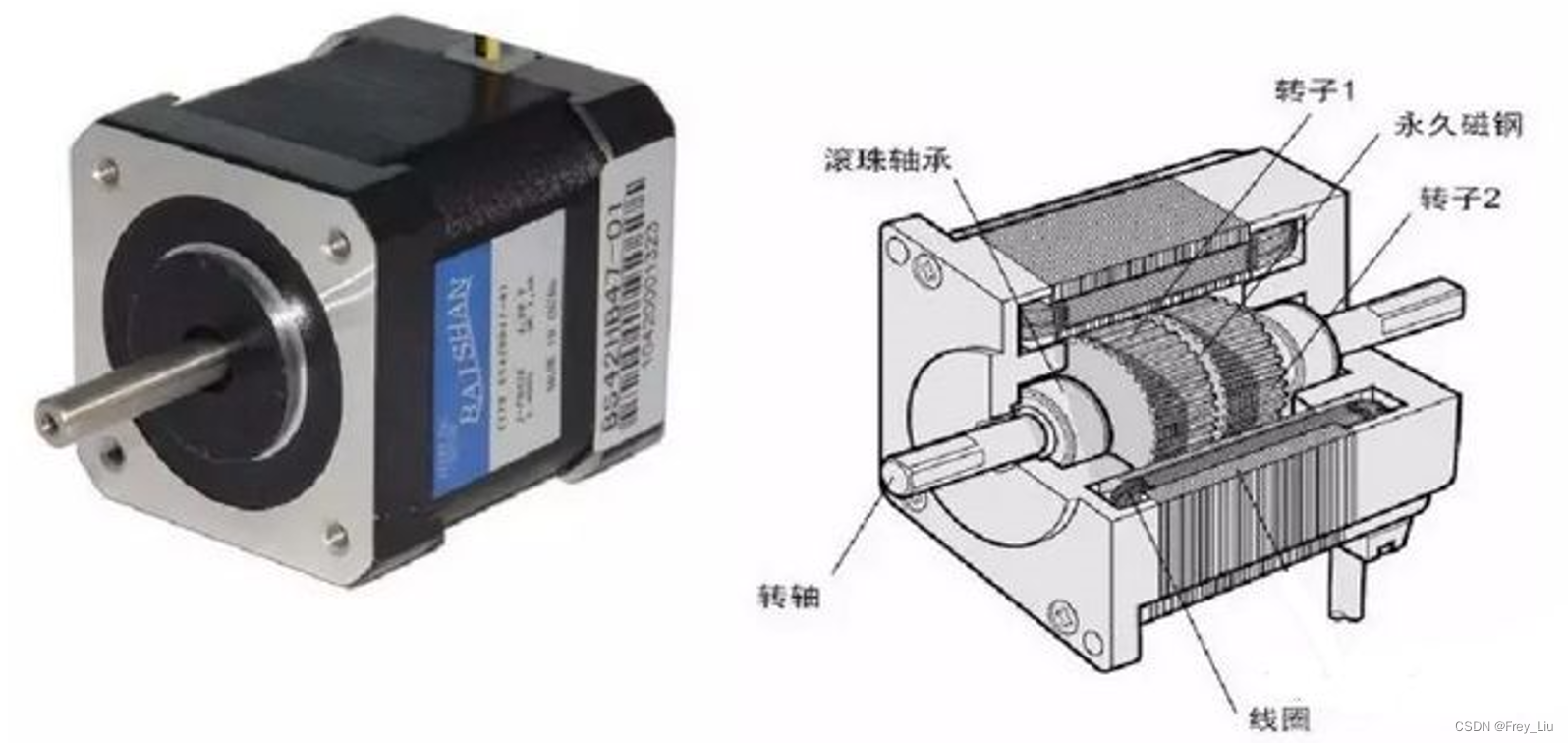

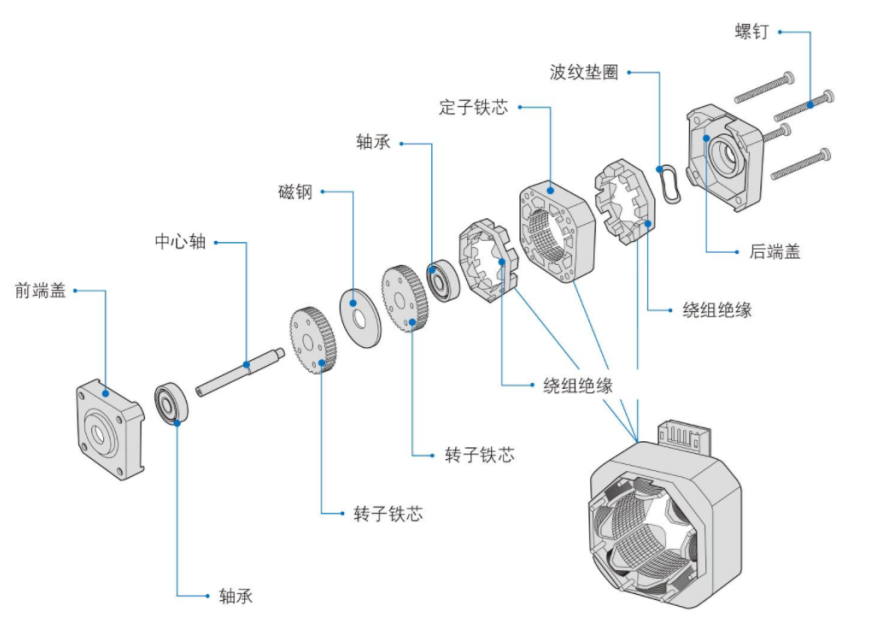

2、步进电机结构

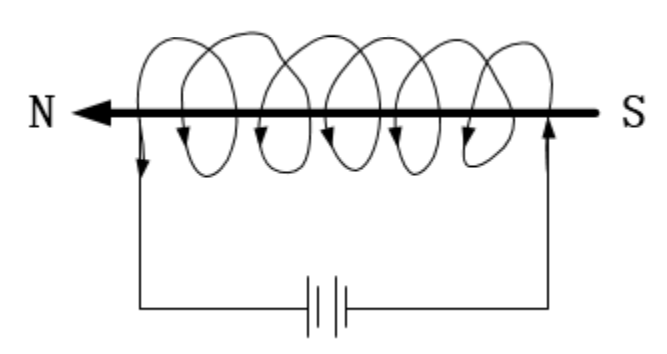

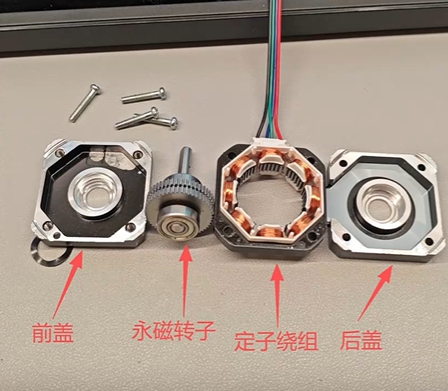

步进电机一般由前后端盖、轴承、中心轴、转子铁芯、定子铁芯、定子组件、波纹垫圈、螺钉等部分构成,步进电机也叫步进器,它利用电磁学原理,将电能转换为机械能,是由缠绕在电机定子齿槽上的线圈驱动的。通常情况下,一根绕成圈状的金属丝叫做螺线管,而在电机中,绕在定子齿槽上的金属丝则叫做绕组、线圈、或相。

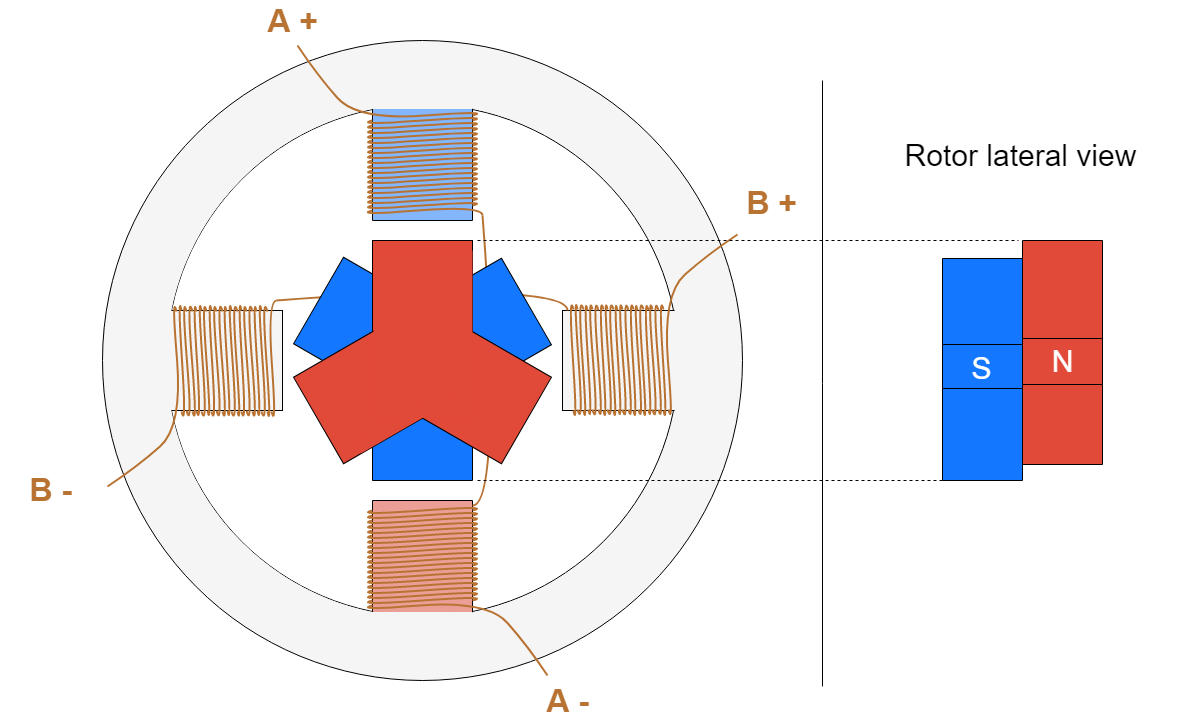

(1)步进电机的转子

永磁转子:转子是与定子电路产生的磁场对准的永磁体,可以保证良好的扭矩和自动扭矩,即使没有线圈通电,电机也可抵抗位置变化,缺点是它具有较低的速度和较低的分辨率。

可变磁阻转子:转子由铁芯制成,并具有使其与磁场对准的特定形状,更容易达到更高的速度和分辨率,但通常产生的扭矩更低,没有制动扭矩。

混合转子:具有特定结构,是永磁体和可变磁阻版本的混合体,转子带有交替齿的盖并轴向磁化。这种配置使电动机极同时具有两者的优点,特别是高分辨率,速度和扭矩,具有更高性能也具有更复杂的结构。

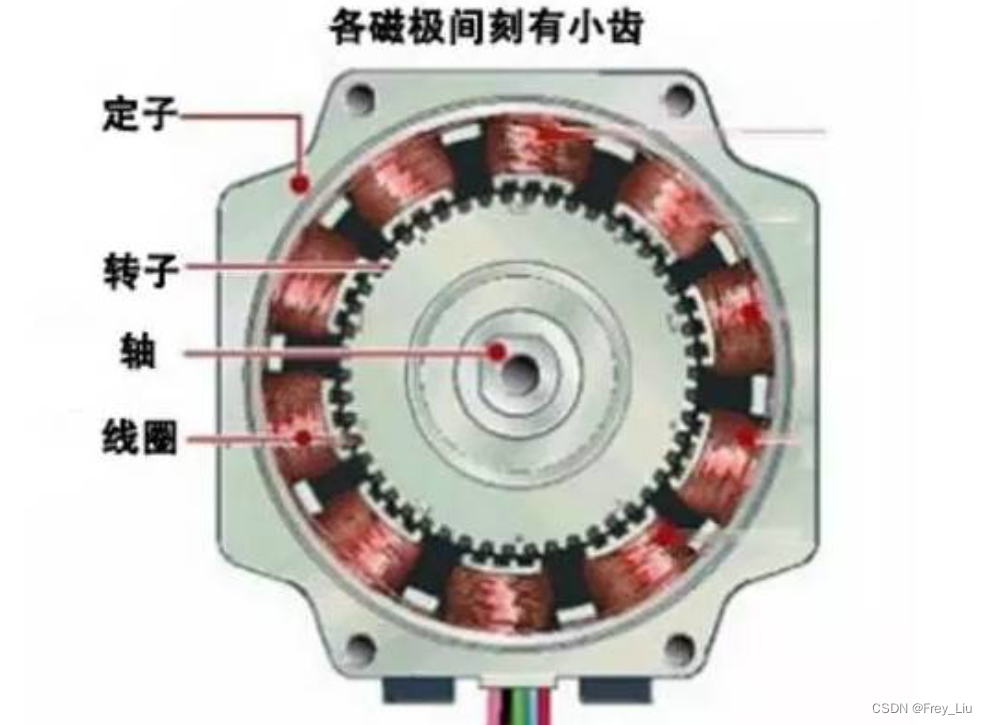

(2)步进电机的定子

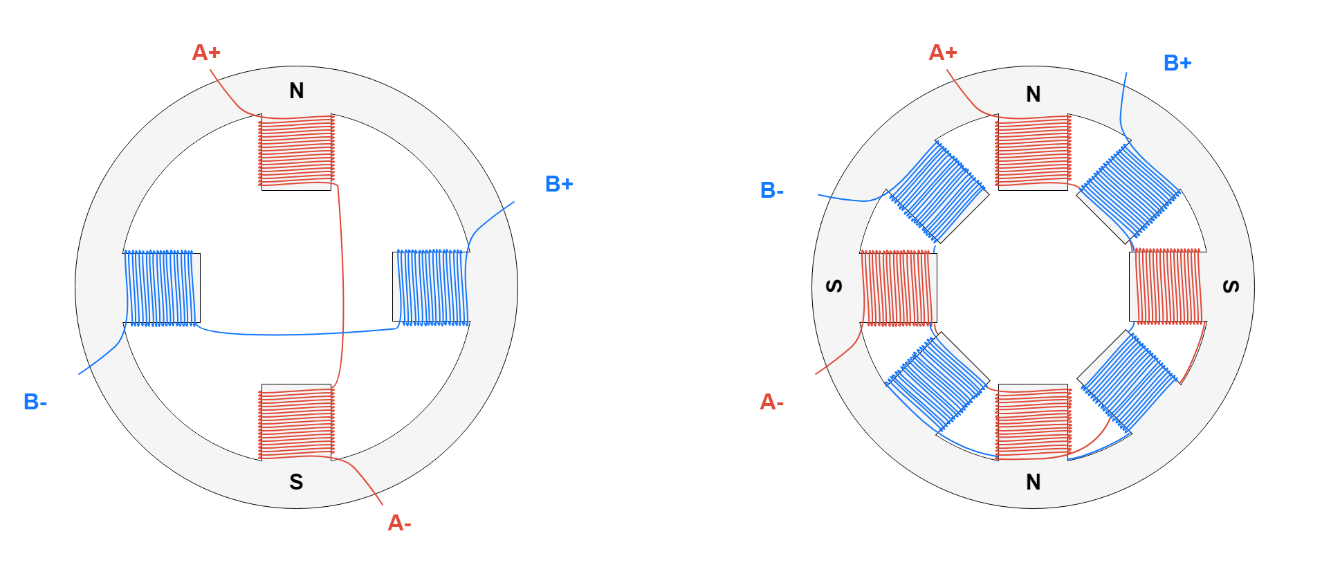

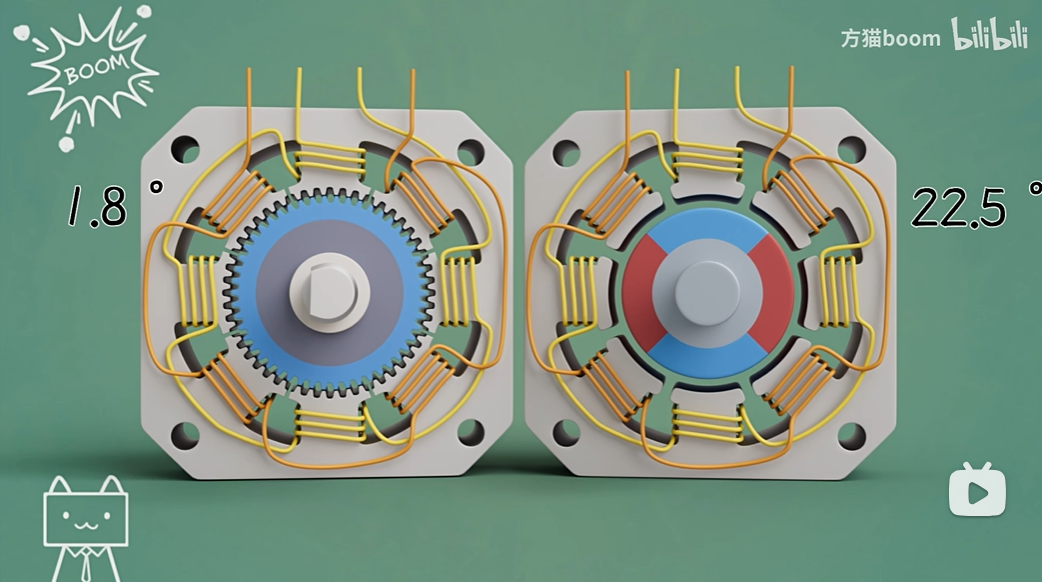

定子电路的主要特征包括其相数和极对数以及导线配置。相数是独立线圈的数目,而极对数则表示每个相如何占据主要的齿对。最常用的是两相步进电机(如下图左为两相单极对定子,右为两相偶极对定子),不常用的是三相和五相电机。

3、工作原理

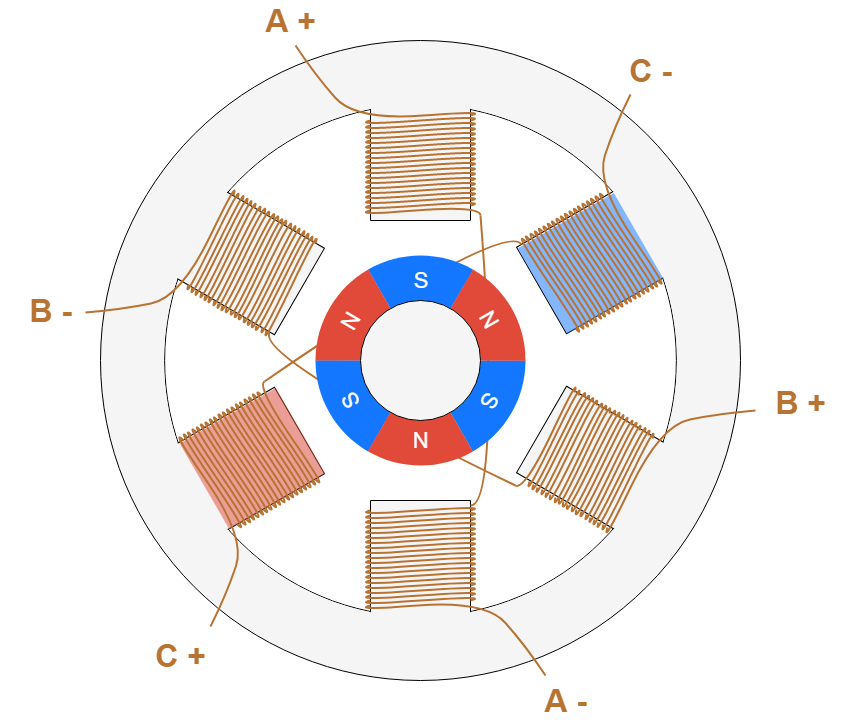

通常步进电机的转子为永磁体,当电流流过定子绕组时,定子绕组产生一矢量磁场。磁场会带动转子旋转一定的角度,使得转子的一对磁场方向与定子的磁场方向一致。当定子的矢量磁场旋转一个角度。转子也随着该磁场转步距角。每输入一个电脉冲,电动机转动一个角度前进一步。它输出的角位移与输入的脉冲数成正比、转速与脉冲频率成正比。改变绕组通电的顺序,电机就会反转。所以可用控制脉冲数量、频率及电动机各相绕组的通电顺序来控制步进电机的转动。

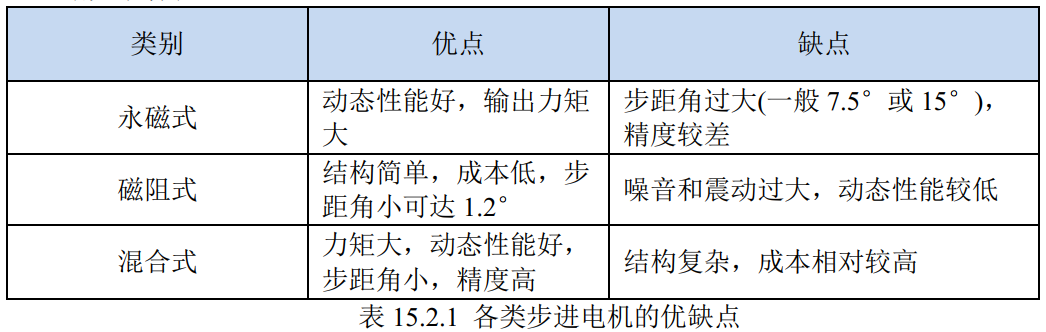

(1)步进电机分类

从磁激励的方式进行区分可以将步进电机区分为三大类: 永磁式、反应式(磁阻式)、混合式步进电机。他们之间的区别如下:

1)反应式: 定子上有绕组、转子由软磁材料组成。结构简单、成本低、步距角小,可达 1.2°、但噪声和震动大,动态性能较低。

2)永磁式: 永磁式步进电机的转子用永磁材料制成,转子的极数与定子的极数相同。其特点是动态性能好、输出力矩大,但这种电机步矩角大(一般为 7.5°或 15°)。精度也就一般。

3)混合式: 混合式步进电机综合了反应式和永磁式的优点,其定子上有多相绕组、转子上采用永磁材料,转子和定子上均有多个小齿以提高步矩精度。其特点是输出力矩大、动态性能好,步距角小,但结构复杂、成本也相对较高,但这类步进电机的应用最为广泛,我们后面的教程也是主要以混合式的步进电机来讲解。

以极性方式区分步进电机又分为单极性的步进电机和双极性的步进电机;具体简易图如下图所示:10.2.1 步进电机极性区分

其中左侧为单极性步进电机,右侧为双极性的步进电机,从上图中不难看出区别是什么。单双极性是指一个步进电机里面有几种电流的流向,左侧的五线四相步进电机就是单极性的步进电机,图中的红色箭头为电流的走向,四根线的电流走向汇总到公共线,所以称之为单极性电机;但是右侧则不同,电机中有两个电流的回路,两个电流的回路自然就是双极性,所以称之为双极性电机。

1)单极性绕组

单极性步进电机使用的是单极性绕组。其一个电极上有两个绕组,这种联接方式为当一个绕组通电时,产生一个北极磁场;另一个绕组通电,则产生一个南极磁场。因为从驱动器到线圈的电流不会反向,所以可称其为单极绕组。

2)双极性绕组

双极性步进电机使用的是双极性绕组。每相用一个绕组,通过将绕组中电流反向,电磁极性被反向。典型的两相双极驱动的输出步骤在电气原理图和下图中的步进顺序中进一步阐述。按图所示,转换只利用绕组简单地改变电流的方向,就能改变该组的极性。

永磁步进电机包括一个永磁转子、线圈绕组和导磁定子,只要将线圈通电根据电磁铁的原理就会产生磁场,分为南北极,见上图所示;通过改变步进电机定子的磁场,转子就会因磁场的变化而发生转动,同理,依次改变通电的顺序就可以使得电机转动起来。

(2)双极性步进电机驱动原理

https://www.bilibili.com/video/BV1nA4m1A7Ke/?spm_id_from=333.337.search-card.all.click&vd_source=808f356eadbc3a9f8a25854d28839790

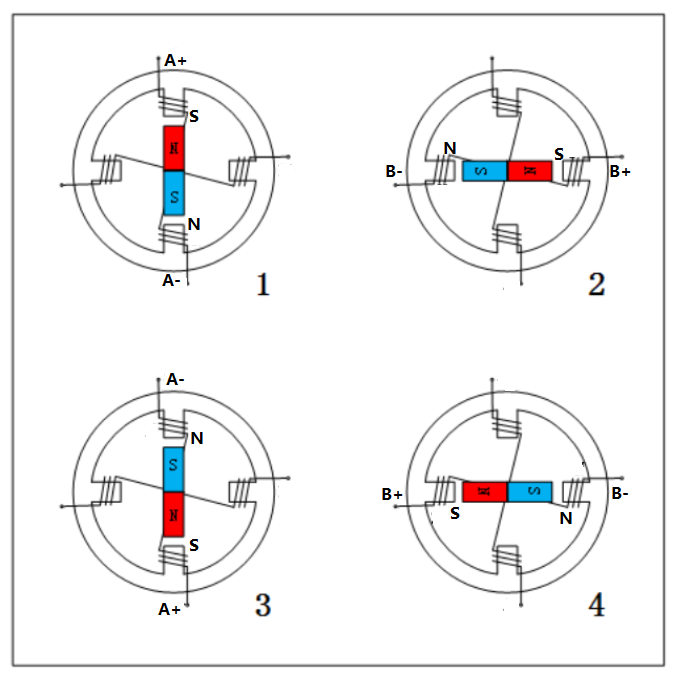

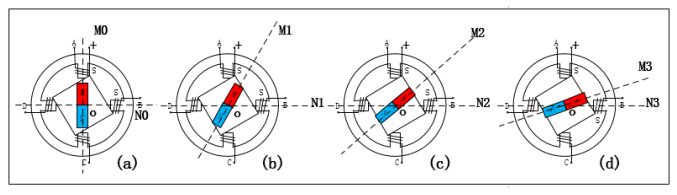

下图是一个双极性的单相激励步进电机整步,步进顺序。在第一步中:将 A 相通电,根据电磁铁原理,产生磁性,并且因异性相吸,所以磁场将转子固定在第一步的位置;第二步:当 A 相关闭, B 相通电时,转子会旋转 90°;第三步: B 相关闭、 A 相通电,但极性与第 1 步相反,这促使转子再次旋转 90°。在第四步中: A 相关闭、 B 相通电,极性与第 2 步相反。重复该顺序促使转子按 90° 的步距角顺时针旋转。

上图中显示的步进顺序是单相激励步进,也可以理解为每次通电产生磁性的相只有一个,要么 A相,要么 B 相;但是更常用的是双相激励,但是在转换时,一次只能换相一次,具体详见下图:

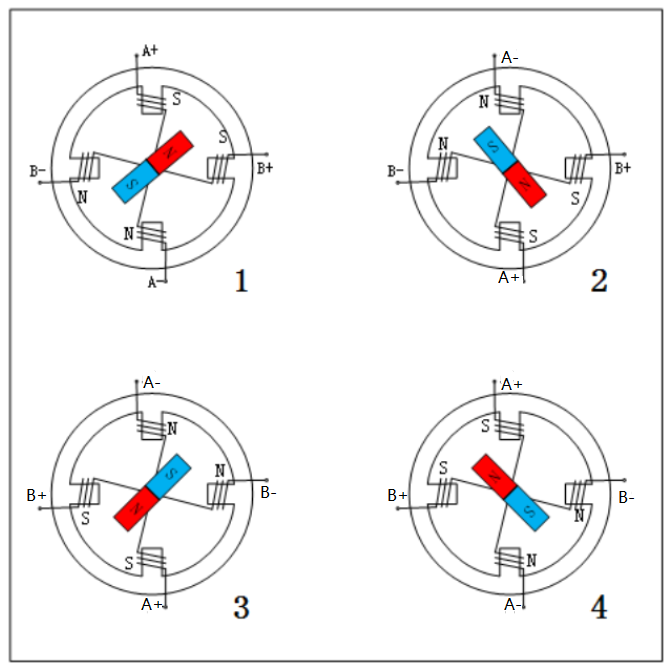

上图是两相同时通电的旋转顺序,与单相激励不同的是,单相通电后被固定在了与定子正对着的绕组极性,但是双相同时激励时转子却被固定在两个绕阻的极性中间;此时通电顺序就变成了AB 相同时通电即可。

在双相激励的过程中,也可以在装换相位时加一个关闭相位的状态而产生走半步的现象,这将步进电机的整个步距角一分为二,例如,一个 90° 的步进电机将每半步移动 45°,具体见下图。

1). A 相通电, B 相不通电

2). A、 B 相全部通电,且电流相同,产生相同磁性

3). B 相通电, A 断电

4). B 相通电, A 相通电,且电流相等,产生相同磁性

5). A 相通电, B 断电

6). A、 B 相全部通电,且电流相同,产生相同磁性

7). B 相通电, A 断电

8). B 相通电, A 相通电,且电流相等,产生相同磁性

其中 1~4 步与 5~8 步的电流方向相反(电流相反,电磁的极性就相反)这样就产生了顺时针旋转,同理逆时针是将通电顺序反过来即可。

(3)单极性步进电机驱动原理

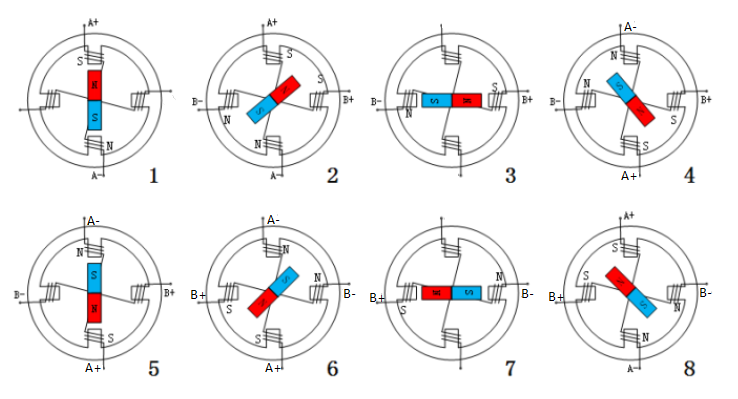

单极性与双极性步进电机驱动类似,都可以分为整步与半步的驱动方式,不同的是,双极性的步进电机可以通过改变电流的方向来改变每相的磁场方向,但是单极性的就不可以了,它有一个公共端,这就直接决定了,电流方向。具体旋转顺序详见下图:

上图是单极性步进电机整步旋转的过程,其中,在图示中分为 5 根线,分别为 A、 B、 C、 D 和公共端(+),公共端需要一直通电,剩下 ABCD 相中只要有一个相通电,即可形成回路产生磁场,图中的通电顺序为 A->B->C->D,即可完成上图中的顺时针旋转,如果想要逆时针旋转只需要将其倒序即可。

以上是单相通电产生的整步旋转,两相通电也可以产生,两个相邻的相通电,这样相邻的两个相就都产生了回路,也就产生了磁场,图中的通电顺序为 AB->BC->CD->DA,同理逆时针旋转的顺序为逆序。具体看下图:

上面两张图清晰的描述了单极性步进电机的通电顺序与旋转的过程,综合这两张图就是单极性步进电机半步的通电顺序,具体看下图:

上图兼容了前两张图的所有特点,也可以说前两张图是这张图的子集,图中的通电顺序为: A->AB->B->BC->C->CD->D->DA 转子每次只走半步 45 度,所以这也被称为半步驱动,与整步相比半步的旋转方式旋转起来更加的顺滑。

(4)细分器驱动原理

重复上面步骤就可以以 90°或45°的步距角顺时针旋转, 与整步相比半步的驱动方式旋转起来更加的顺滑。

但是在实际的应用中,步距角 45°还是过于大,在很多高精度的场合是不合适的,那我们有没有什么方法可以减小步距角呢? 当然有的, 大致可以分为两种:

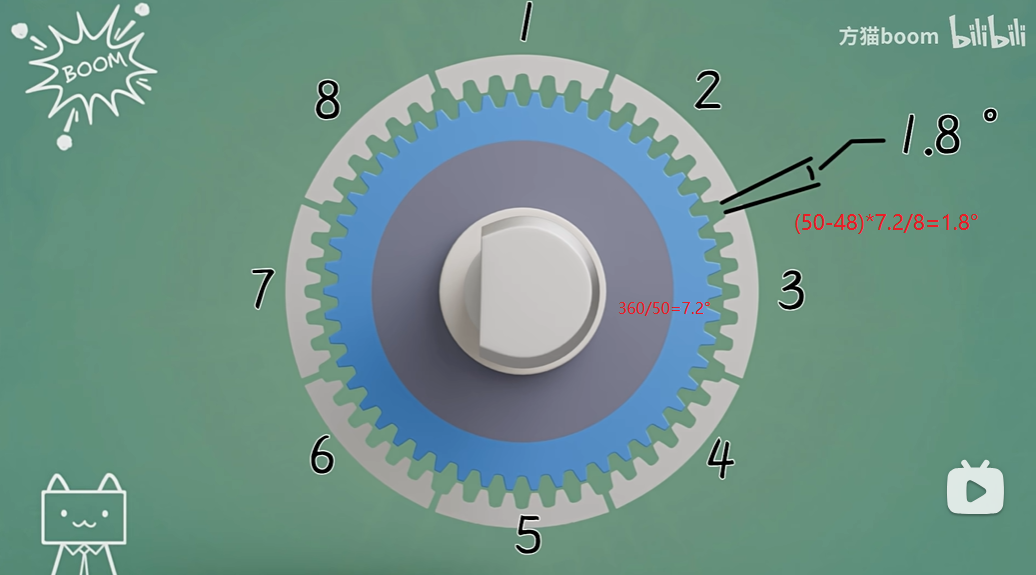

硬件改进:通过增加线圈的组数或者增加转子的齿数, 进而减小步进的角度。不过线圈越多需要的成本就越大, 并且电机的大小是有限的,所以线圈的数量是有限制的, 很显然这不是一个好方法;如果是增加转子的齿数,它的缺点也很显著, 转子的齿数越多对加工工艺的要求就越大,而且硬件上的改进都有一个物理极限,如果想要一个很小的步距角很显然采用硬件改进不是一个明智的方法。

软件改进: 使用细分驱动的方式,减小步距角,何谓细分驱动? 我们来看下细分驱动的原理。

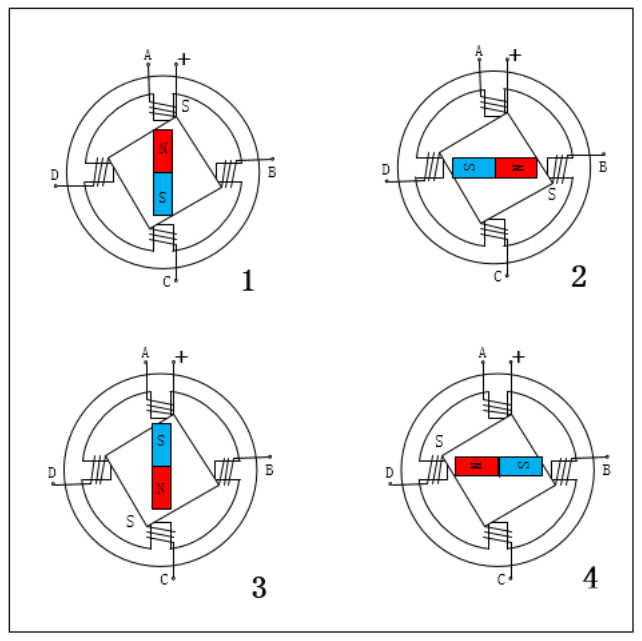

对于细分驱动的原理,不分单双极步进电机,因为单双极步进电机都同理, 所以不分单双极电机,下图以单极为例:

在上图中均为双相激励;其中图(a)为 A 相电流很大, B 相的电流极其微弱,接近 0;图 (C) 为A 相和 B 相的电流相同,电流决定磁场,所以说 A 相和 B 相的磁场也是相同的, (a) 和(c)可以是极限特殊的情况,再看图(b)和图(d)这两个是由于 A 相和 B 相的电流不同产生位置情况;由此可以得出改变定子的电流比例就可以使得转子在任意角度停住。细分的原理就是:通过改变定子的电流比例,改变转子在一个整步中的不同位置,可以将一个整步分成多个小步来运行。

在上图中就是一个整步分成了 4 步来跑,从(a) ~(d)是 A 相的电流逐渐减小, B 相电流逐渐增大的过程,如果驱动器的细分能力很强,可以将其分成 32 细分、 64 细分等;这不仅提高了步进电机旋转的顺畅度而且提高了每步的精度。

所以细分的原理就是: 通过改变定子的电流比例, 进而控制转子在一个整步中的不同位置,即可以将一个整步分成多个小步来运行。

4、步进电机1.8°原理

5、技术指标术语

(1)静态指标术语

相数:产生不同对极 N、 S 磁场的激磁线圈对数,也可以理解为步进电机中线圈的组数,其中两相步进电机步距角为 1.8°,三相的步进电机步距角为 1.5°,相数越多的步进电机,其步距角就越小。

拍数:完成一个磁场周期性变化所需脉冲数或导电状态用 n 表示,或指电机转过一个齿距角所需脉冲数,以四相电机为例,有四相四拍运行方式即 AB-BC-CD-DA-AB,四相八拍运行方式即 A-AB-B-BC-C-CD-D-DA-A。

步距角:一个脉冲信号所对应的电机转动的角度,可以简单理解为一个脉冲信号驱动的角度,电机上都有写,一般 42 步进电机的步距角为 1.8°

定位转矩:电机在不通电状态下,电机转子自身的锁定力矩(由磁场齿形的谐波以及机械误差造成的)。

静转矩:电机在额定静态电压作用下,电机不作旋转运动时,电机转轴的锁定力矩。此力矩是衡量电机体积的标准,与驱动电压及驱动电源等无关。

(2)动态指标术语

步距角精度:步进电机转动一个步距角度的理论值与实际值的误差。用百分比表示:误差/步距角 *100%。

失步:电机运转时运转的步数,不等于理论上的步数。也可以叫做丢步,一般都是因负载太大或者是频率过快。

失调角:转子齿轴线偏移定子齿轴线的角度,电机运转必存在失调角,由失调角产生的误差,采用细分驱动是不能解决的。

最大空载起动频率:在不加负载的情况下,能够直接起动的最大频率。

最大空载的运行频率:电机不带负载的最高转速频率。

运行转矩特性:电机的动态力矩取决于电机运行时的平均电流(而非静态电流),平均电流越大,电机输出力矩越大,即电机的频率特性越硬。

电机正反转控制:通过改变通电顺序而改变电机的正反转。

6、主要特点

(1)步进电机的精度大概为步距角的 3-5%,且不会积累

(2)步进电机的外表允许的最高温度:一般步进电机会因外表温度过高而产生磁性减小,从而会导致力矩较小,一般来说磁性材料的退磁点都在摄氏 130 度以上,有的甚至高达摄氏 200度以上,所以步进电机外表温度在摄氏 80-90 度完全正常。

(3)步进电机的转矩与速度成反比,速度越快力矩越小。

(4)低速时步进电机可以正常启动,高速时不会启动,并伴有啸叫声。步进电机的空载启动频率是固定的,如果高于这个频率电机不能被启动并且会产生丢步或者堵转。

7、驱动器简介

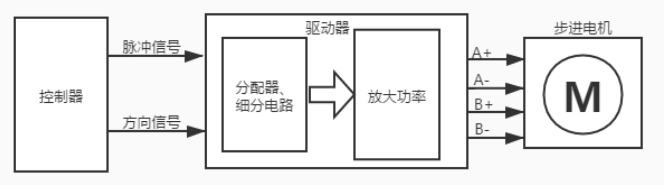

步进电机必须要有控制器和驱动器才可以使电机正常工作,控制器是 stm32 或者其它型号的 MCU了,驱动器就是步进电机驱动器了。为什么要使用驱动器呢?驱动器起到将控制器信号放大或者转换的作用,如下图所示,控制器输出方向信号和脉冲信号来控制步进电机驱动器,驱动器将其功率放大然后作用到步进电机上。

浙公网安备 33010602011771号

浙公网安备 33010602011771号