MES助力伊利集团打造智慧工厂

1.项目背景介绍

在国家政策和事业部、工厂的实际需求双重背景下,2016年7-9月期间,伊利集团信息部门、业务部门,先后与国内外领先的设备和咨询公司进行了智能制造、智慧工厂等话题的沟通交流,并组织实地参观、学习了业内较为领先的先进案例,并结合自身自动化和信息化现状,提出了伊利“智慧工厂”可行性研究方案,并获得了集团领导的认可。

其中MES系统作为“智慧工厂”建设的核心系统之一,被正式提上2017年重点工作的日程,选择液态奶事业部作为智能制造试点。

液态奶智能制造项目,自2017年开始实施,涉及MES、ERP、WMS、原奶系统、质量系统等多个系统的建设和系统集成,以及工厂相关生产、能源设备的改造及联调测试。共计完成生产管理、质量管理、设备管理、OEE、能源管理、SCADA取数及监控六大功能的实施上线,目前所有功能已经稳定运行,并且在业务效率和规范性方面为业务带来极大的帮助。

2.项目实施与应用情况详细介绍

液态奶智能制造项目自2017年开始实施,先后经历选型、启动、需求调研、方案设计、开发测试、试运行、正式上线运行等阶段,2018年4月开始分批功能上线,截至目前系统功能已全部上线,且稳定运行。

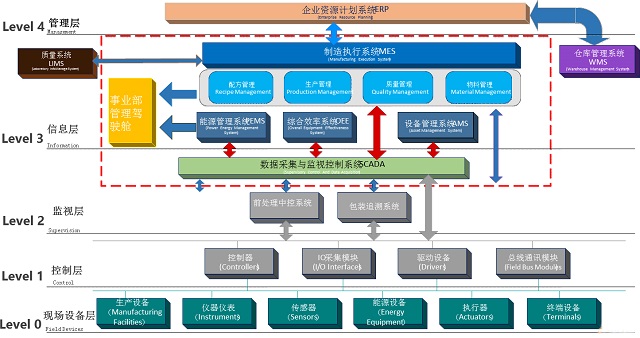

通过搭建智能制造核心系统——生产执行系统(MES),对下与自动化系统、设备、PLC等进行互联,实时获取设备状态和数据,对上与ERP、WMS、LIMS等系统集成协同,进行统一的数据交互。以此奠定智能制造平台基础,成为伊利集团数字化、智能化目标实现的有力支柱。

-

实现了从生产计划、领料投料、产品入库全过程的精益化管理,提升了业务操作效率,提高了业务处理的及时性、准确性和合规性。

-

通过与生产设备互联,实现了IT与OT的融合,实现前处理、罐包装等环节的生产过程数据和设备运行数据的实时获取、监控分析和全程追溯。

-

全面贯彻精益管理思想,为精益管理在问题识别、原因分析和改进措施落地等方面提供手段和保障。

液态奶智能制造项目规划

对于MES系统主要实现的功能:

-

在液态奶事业部层面,通过系统看板,及时了解工厂生产、质量、OEE、能源等相关报表和看板图表的展示。

-

在工厂层面,通过工厂看板、生产管理、质量管理、设备管理、OEE、能源管理、SCADA数据采集及监视等模块功能,实现生产执行、质量点检、设备管理等业务全过程管理,以及OEE、能源消耗统计、设备监视、报表统计、分析等。

3.效益分析

1) 社会效益

目前行业内在智能制造方面发展不平衡,在液态奶数字化车间模型标准建设上基本空白。

通过此项目的实施以及伊利作为行业领头羊企业所积累的相关经验,可以形成我国液态奶数字化车间构建规范及相关标准。

通过标准规范,保证液态奶数字化车间内设备、数据信息和管理层间的可靠有效集成应用和标准化,降低液态奶数字车间技术构建成本,提高运行可靠性和方便液态奶数字化车间快速重构,推动国内液态奶行业的数字化车间技术快速发展、水平提升和产业化进程。

同时通过建立数字化车间的通用模型标准以及与之对应的技术标准,践行该行业的“工匠精神”,让整个液态奶行业能够以此为规范,来提高液态奶工厂的智能化生产和质量管理的程度,提升我国液态奶行业设备自动化、人员高效化、管理信息化和奶品安全化。

2)经济效益

-

通过配料过程中牛奶、纯净水等使用量的准确计量,给操作人员准确的依据,能够实现一次配料合格,指标控制在合格范围内,并能够长期稳定不波动。全年可以为工厂节约几百万的生产成本。

-

为了保证整个生产过程容量准确控制在合格范围内,通过在线称重计量成品包,使操作人员实时掌握产品生产过程中灌注容量的情况,并对其做出相应的调整,稳定控制单包容量,从而增加产品产出,全年可以增加几百万的产品收入。

-

操作防错:前处理中控操作时,每次配料步骤需进行20步以上的操作才能完成,因操作步骤较多,操作工如操作失误后即导致严重的质量事故发生。MES系统中根据生产任务生成配料操作步骤顺序,操作人员必须根据步骤顺序才能完成操作。下一步随着采集信息共享功能的打通,设置操作防错功能,发生错误不执行并报警,并记录每次的操作时间,形成统一的标准操作流程。实现防错的同时缩短新上岗人员技能满足时间,从3个月缩短至7天。

-

报表时间节省,通过实现质量和OEE相关看板和报表,由原先的手工统计变为系统自动抓取和统计,提高报表出具的实时性,减少员工的工作量。

3)管理效益

通过系统的实施,为质量管理、成本管理、设备管理、生产效率等各项业务的执行效率带来明显提升。规范性方面,在质量导航中规定了详细的导航任务和时间要求,保证质量点检的全面、合规操作,并且过程全面可监控,出现问题及时提醒相关管理人员,且后续可以在系统中快速追溯,为全面质量管理提供全面性、合规性的有效数据保证。

-

提升工厂的自动化水平和生产效率。通过信息化搭建和设备的改造升级,实现关键工艺的精确投料和生产控制,降低在制品的周转周期,节省原材料的投入、降低产品的制造成本、提升产品的交付质量。

-

提升工厂的精益化管理水平。通过生产计划、生产执行等生产全过程管理,提高生产管理的精益化水平。通过设备全寿命周期管理,实现设备维护全过程的信息化管理,建立完善的设备技术资料库、高效的预防性维护体系,实现备件的精准化管理、建立完善的设备维修运维评价体系。

-

提升成本管理的精细化水平。实现工厂成本管理数据的自动和精确收集、上报,提升现有成本管理的计算精准度、降低人工统计的工作量、提升成本管理的精细化水平。

-

提升工厂的全面质量管理水平。实现生产全过程的产品正向、反向追溯,自动生成全链条的质量追溯信息,加强完善现有的工艺防错体系,加强检验系统与生产作业的融合,达到事前计划、事中控制、事后分析。

通过上面的介绍,我们可以了解到伊利集团是如何通过MES系统来打造智能工厂的。

浙公网安备 33010602011771号

浙公网安备 33010602011771号