一般来说,「电芯创新」主要由电池厂来完成,之前是523、622、811一路走来,现在是高镍、无钴、包覆、半固态电池等创新,以及工艺上从卷绕到叠片、从2170到4680等。

那些自身不设计与制造电芯的车企,囿于对电池特性的局限理解,主要进行「结构创新」,比如广汽埃安弹匣电池、岚图琥珀与云母电池、上汽魔方电池、零跑汽车CTC技术。

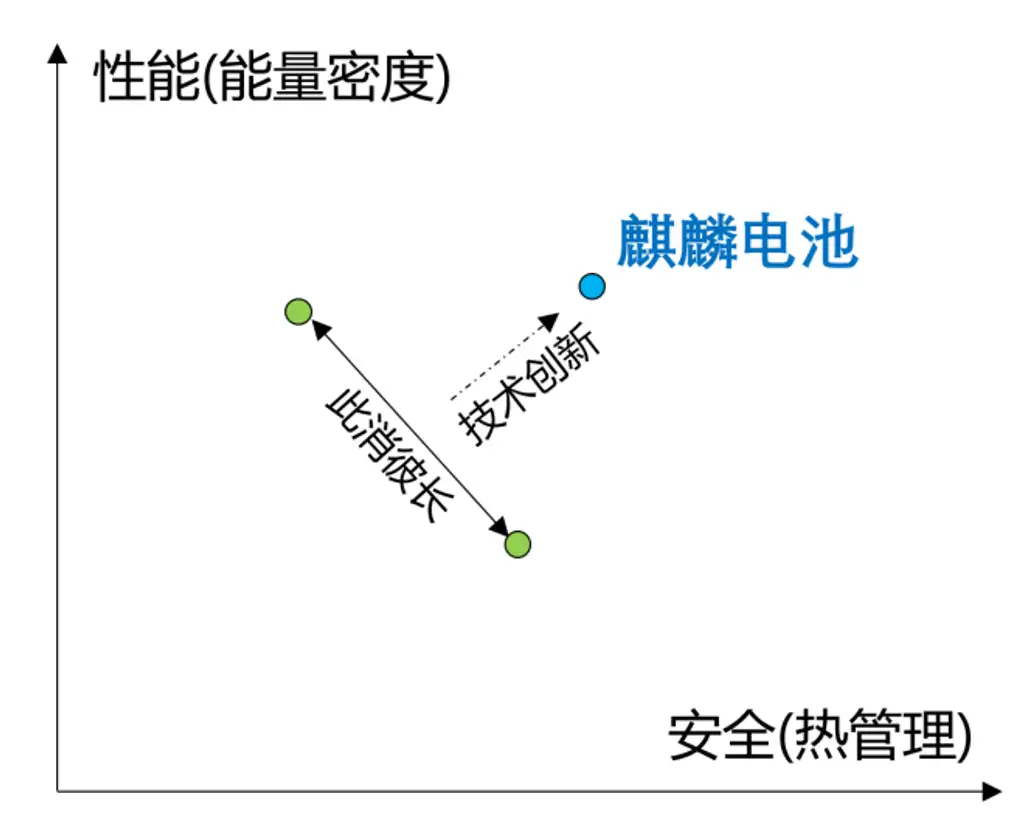

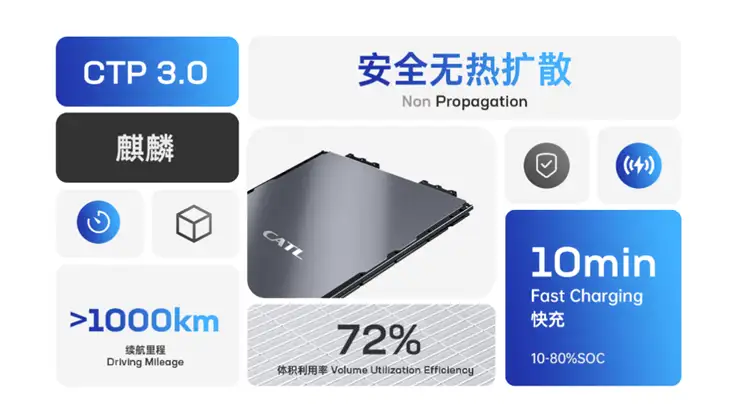

宁德时代这次发布的,实际上是CTP(Cell to Pack)无模组电池包技术的第三代进化,并起了一个好听好记的名字「麒麟电池」。从宣传图也可以看出来,宁德作为电芯厂这次发布的是「结构创新」。

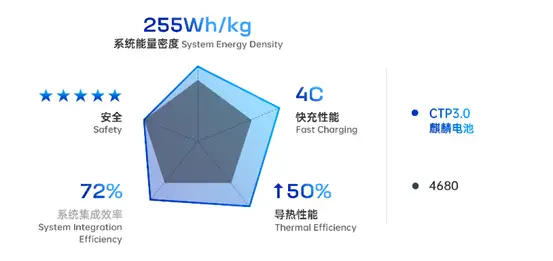

从2019年的CTP1.0到麒麟电池的CTP3.0,最大的升级是体积利用率从55%提升到72%。

这本没什么奇怪的,无非是往电池包里多塞电芯。让人惊讶的是,麒麟电池在提升体积利用率的同时,低温、快充、寿命、安全等方面同时也得到了提升!

毕竟,提升低温、快充、寿命、安全方面,往往意味着更精细、更复杂的热管理设计,可能会拖累体积利用率。这也是我们常说的,电池包的设计面临能量密度与热管理之间此消彼长的取舍关系。那麒麟电池是怎么做到全面提升的呢?原因只能是技术创新了!

一、 麒麟电池的技术路径

1. 合并精简:横纵梁、水冷板、隔热垫三合一

传统电池包 内部往往有多道横纵梁,横纵梁本身再加上金属连接件的体积与重量不可忽视。

传统电池包的横纵梁+模组

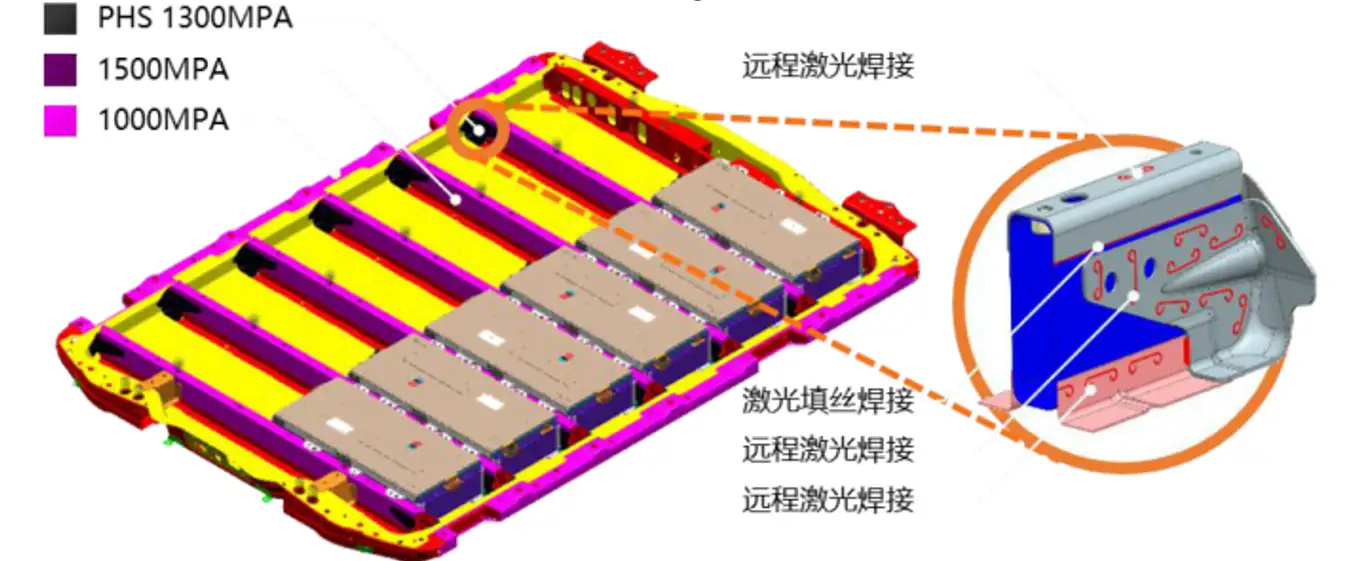

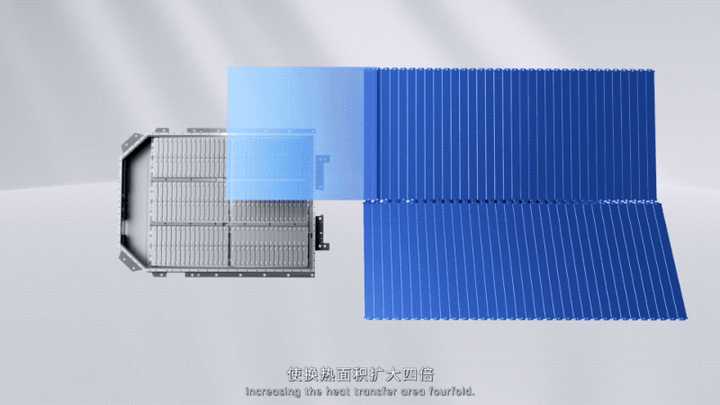

麒麟电池将横纵梁、水冷板和隔热垫三合一,集成为多功能弹性夹层。夹层本身就是一个个「小横梁」,提高电池包的抗震动、抗冲击能力;夹层内设计微米桥接装置,可自由伸缩以吸收电芯的体积变化。这是一个很有意思的设计,我们暂时还看不到夹层内部结构。

三合一的合并精简,一下子就节省了大量的空间。其中,水冷板与隔热垫的设计思路也很精妙,咱们就来看一下。

2. 为有源头活水来:颠覆传统水冷,以散热来隔热

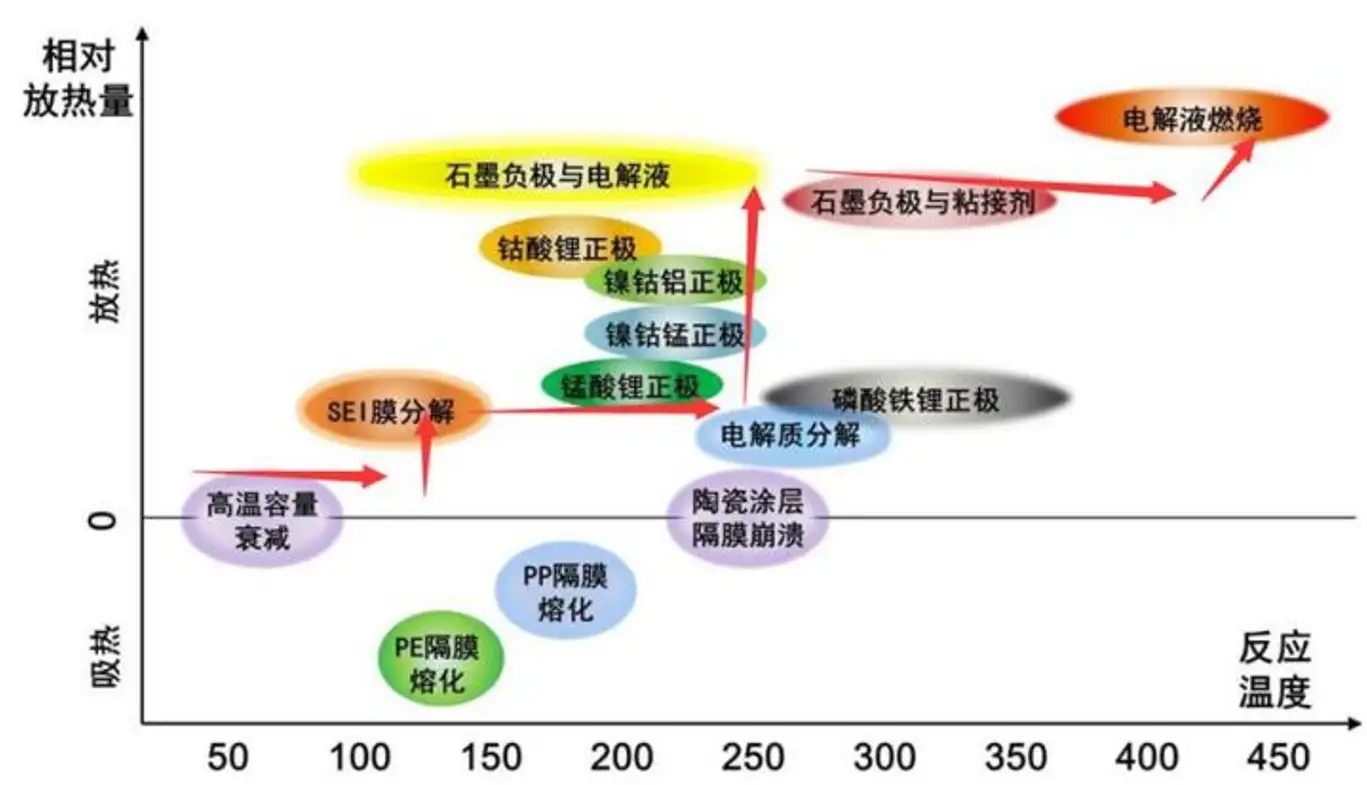

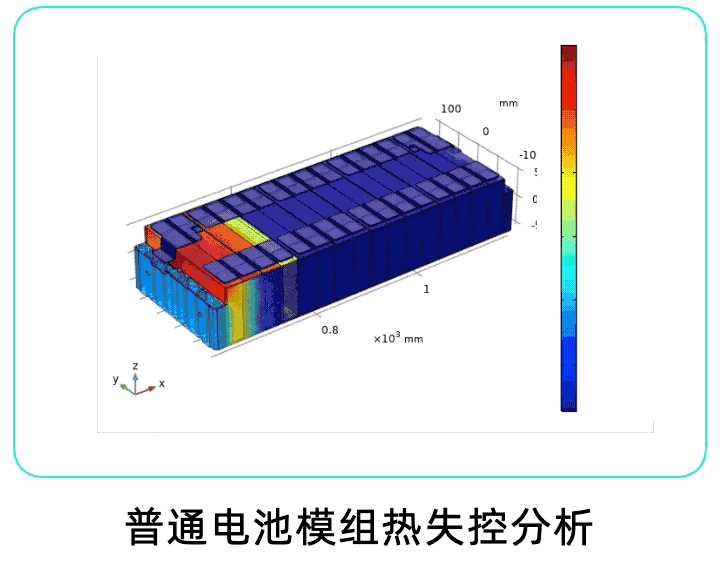

不知道大家有没有琢磨过一个问题:电池热失控(Thermal Runaway)听起来文绉绉的,为什么不起一个直白的名字?比如,为什么不叫「烧起来」或「火扩散」呢?「火扩散」与「热扩散」有什么区别?

这是因为,惨烈的热失控事故通常是「千里之堤,毁于蚁穴」的、较为缓慢的渐进过程。在这个渐进过程中,大部分时间都是「可控」的,当超越某个临界点之后,才变得「失控」。

例如,数百个电芯中的其中一个电芯温度偏高,本来不是什么大问题。但是呢,温度一高,电芯里会产生副反应;这些副反应大多是放热的,然后导致温度更高。

黑线上方的副反应都是放热的 图片来源[1]

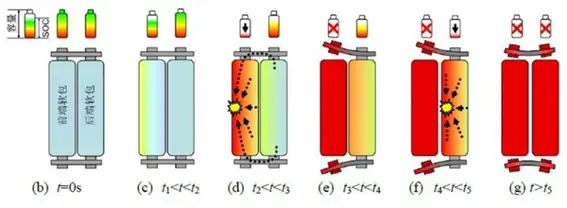

「电芯的热失控」并不可怕,说到底它也就是几包烟大小的小物件嘛,能有多大能耐?但是呢,个别电芯的热失控放出大量热,把周围的电芯也加热到临界温度,也发生了热失控……

热失控在电芯之间蔓延 图片来源[1]

因此,扼制热失控的思路很简单:电芯之间加强隔热,电芯本身加强散热!

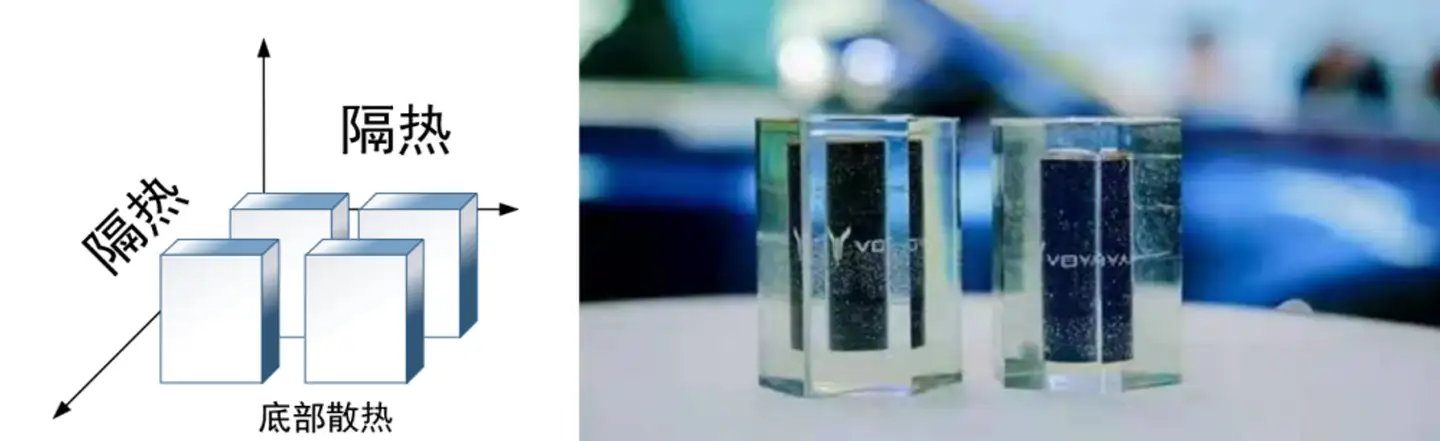

岚图琥珀电池采用的是侧面隔热+底部散热的方案,电芯之间填充了有机硅聚合物+低密度隔热材料+阻燃剂的复合材料。这也是多数车企采用的、最为传统的方案。

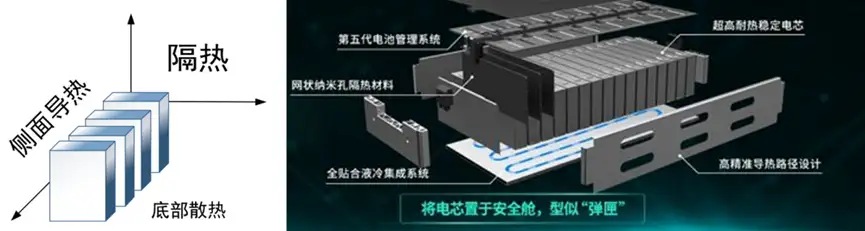

俗话说「堵不如疏」,与其严防死守单个电芯热失控的热量传递,不如想办法赶紧把热量给散出去。弹匣电池在方形电池的较小侧面设计了导热结构,相当于一定程度上增加了底部水冷板的散热面积。至于较大的侧面,采用了网状纳米孔(nano-porous)隔热材料。

这种侧面隔热+底部散热+小侧面导热的方案,不仅增强了安全性,也提升了快充潜力。但是,由于模组结构与隔热材料的存在,再考虑到侧面导热不如散热,这种方案依然有提升潜力。

至此,我们可以发现一个问题:既然散热如此重要,为什么不在方形电芯的最大侧面设计散热,而只在底部用水冷板隔靴搔痒呢?原因无它,技术难度太大。

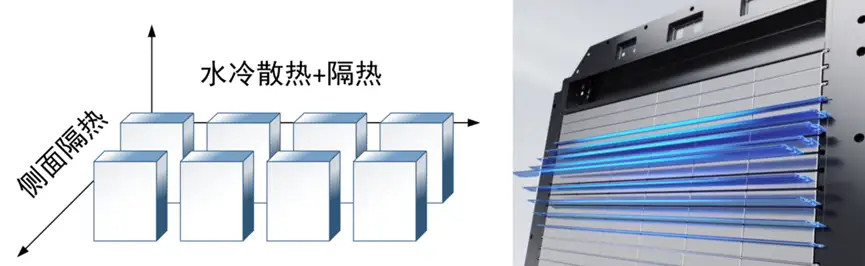

麒麟电池捅破了这层窗户纸,大胆地采用了侧面水冷散热&隔热+较小侧面隔热的方案。

我们应从以下三个角度来看这种方案:

- 「活水」也是隔热:有人问,侧面用来散热了,那隔热怎么办? 其实,这种不断流动的活水,不正是比任何静止的隔热材料效果更好吗?只要水在流动,只要不把水给烧开,单体电芯热失控的热量就不可能传递过去。

- 4倍散热面积:电芯发热量与产热速率是固定的,一旦超越了「电芯产热极限」就意味着绝不热失控,效果上是非线性的。也就是说,4倍散热面积带来的不止是4倍安全,可能是10倍安全。除安全之外,散热能力提升使麒麟电池支持5分钟快速热启动和10分钟快充(SOC 10%-80%)。

- 节省重量与体积:由于是三合一水冷板,所以并未占用额外重量与体积;较小侧面的隔热材料用量有限,底部也节省了空间与材料重量,这种设计总体上不仅提高了性能,还大幅节省了重量与体积。

考虑到业内大多是底部冷却板,宁德将麒麟电池这种效果更好的方案称为「颠覆传统水冷」,我觉得并不为过。

3. 重塑垂向空间

底部不再设计水冷板后,麒麟电池将方形电池头朝下放置,将结构防护、高压连接、热失控排气等功能高度集成,从而省出了6%的能量空间。

麒麟电池的这种设计有两大意义:

- 电量更高or高度更低:省出来的6%空间可以容纳更大电芯,提升电池包的能量密度;也可选择推出较低高度的电池包,帮电动轿车提高乘员空间。举个例子,个人认为蔚来ET7、零跑C01的车身高度再低一点,外观会更加优雅。乘员空间不能再小、离地间隙不能更低、续航里程又不能减,那只能从电池包来要垂向空间了。

- 为进化到CTC做准备:方形电池屁股朝上放置并取消了电芯底部水冷板,这就为从CTP进化到CTC(Cell to Chassis)铺平了道路。一步一个脚印,走得很扎实。

二、麒麟电池 vs 圆柱4680

发布会上,宁德放出了麒麟电池与圆柱4680电池的性能对比图。除了72%的系统集成效率(与能量密度强相关)比4680电池的63%显著要高之外,快充、导热等性能也强不少。有人问,麒麟电池是「结构创新」,怎么拿来与4680的「电芯创新」相比了?是不是放错图了?

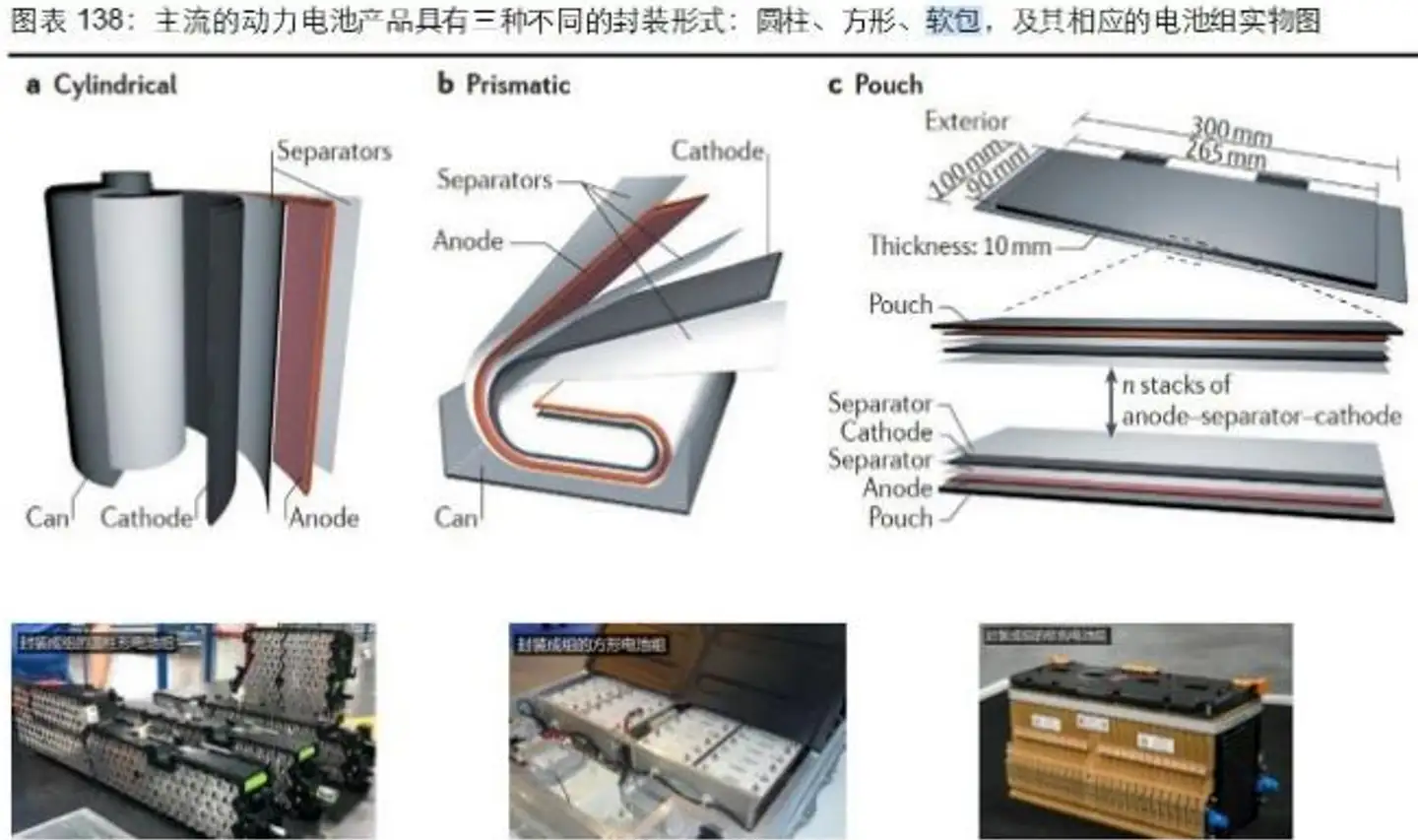

关于这个问题,我来简单说几句。这要从圆柱、方形、软包三种封装形式说起

图片来源[2]

圆柱电芯历史悠久,工艺成熟,最早由1992年的索尼发明(最早的商用锂电池)。优点是自动化程度高、产品一致性强、成本较低。可以说,这是一种速成路线,当年特斯拉造车时选1865圆柱的原因之一就是:当时它只能找到这种电芯。

圆柱电芯的缺点也很明显:径向导热差所以卷绕层数不能太多因此单体容量少,圆柱成组时空间利用率低,钢壳较重降低了能量密度。特斯拉将圆柱从1865优化到2170再到4680,基本上就走到头了。

与圆柱电芯相比,方形电芯「理论上」优势不少,但这么多年以来车企主要就利用了「成组容易」这一点,理论上的优势并没有完全发挥出来。说白了,就像特斯拉之于4680、比亚迪之于刀片电池一样,方形电芯的潜力,也需要一个掌握从电芯材料的微观创新到电池结构宏观创新的完整创新能力的企业,才能彻底挖掘出来。

承担的就是这个历史使命的,就是宁德时代的麒麟电池。要注意的是,麒麟电池目前的数据是基于卷绕工艺得出的,未来如果升级到叠片工艺还有更多潜力。

三、展望:电芯创新与结构创新深度融合

电池技术发展到这个阶段,创新到了深水区。「电芯创新」与「结构创新」这两条腿不能再各走各的了,二者需要深度融合才能更上一层楼。

从这个角度来看,宁德时代拥有得天独厚的创新条件:

- 对电芯的理解极致: 作为实力最雄厚的电芯厂,宁德时代对电芯拥有从材料到工艺的全栈创新能力。宁德在钠离子电池上的领先,这一点就切实反映了电芯层面的颠覆创新能力。

- 对车企的理解全面: 较小电芯厂的竞争策略是紧紧抱住少数几个车企的大腿,而宁德时代巨大的出货量使它与主机厂的接触面最广,合作的层次也最深。例如,它很早就不仅提供电芯,也提供模组和电池包。

将「电芯创新」与「结构创新」深度融合,具体有哪些好处呢? 我举两个简单的例子:

- 从电芯特性设计结构:车企拿到电芯设计热管理,得到了是一个粗略的信息,例如要保证单点温度控制在多少度以下。实际上,电芯本身也有精细复杂的温度分布,不同位置对高温的承受程度也不同,掌握这些细节信息的电芯企业就可以有的放矢,做出更优的结构创新 —— 由此创新得到了三合一水冷板。

- 从结构反推电芯改进:车企拿到电芯在做结构设计时,有时会发现如果电芯能稍加改动就可以大大降低结构设计难度,但把需求提给电芯厂的周期太长只能作罢。而宁德时代可以同步设计电芯与结构,设计电芯时改结构、设计结构时改电芯,而得到更优的结果 —— 由此,在优化6%的垂向空间后,立刻设计更大的电芯将空间给利用了。

与特斯拉用圆柱、韩国主要产软包不同,中国电动汽车多数采用方形电芯。麒麟电池将方形电芯的潜力释放出来,对增强自主品牌电动汽车的国际竞争力意义非凡。

浙公网安备 33010602011771号

浙公网安备 33010602011771号