^ 汽车热管理技术的难点在哪?

讲到汽车热管理涵盖的范围相对而言还是比较大的,本文就重点讲讲新能源车的热管理。

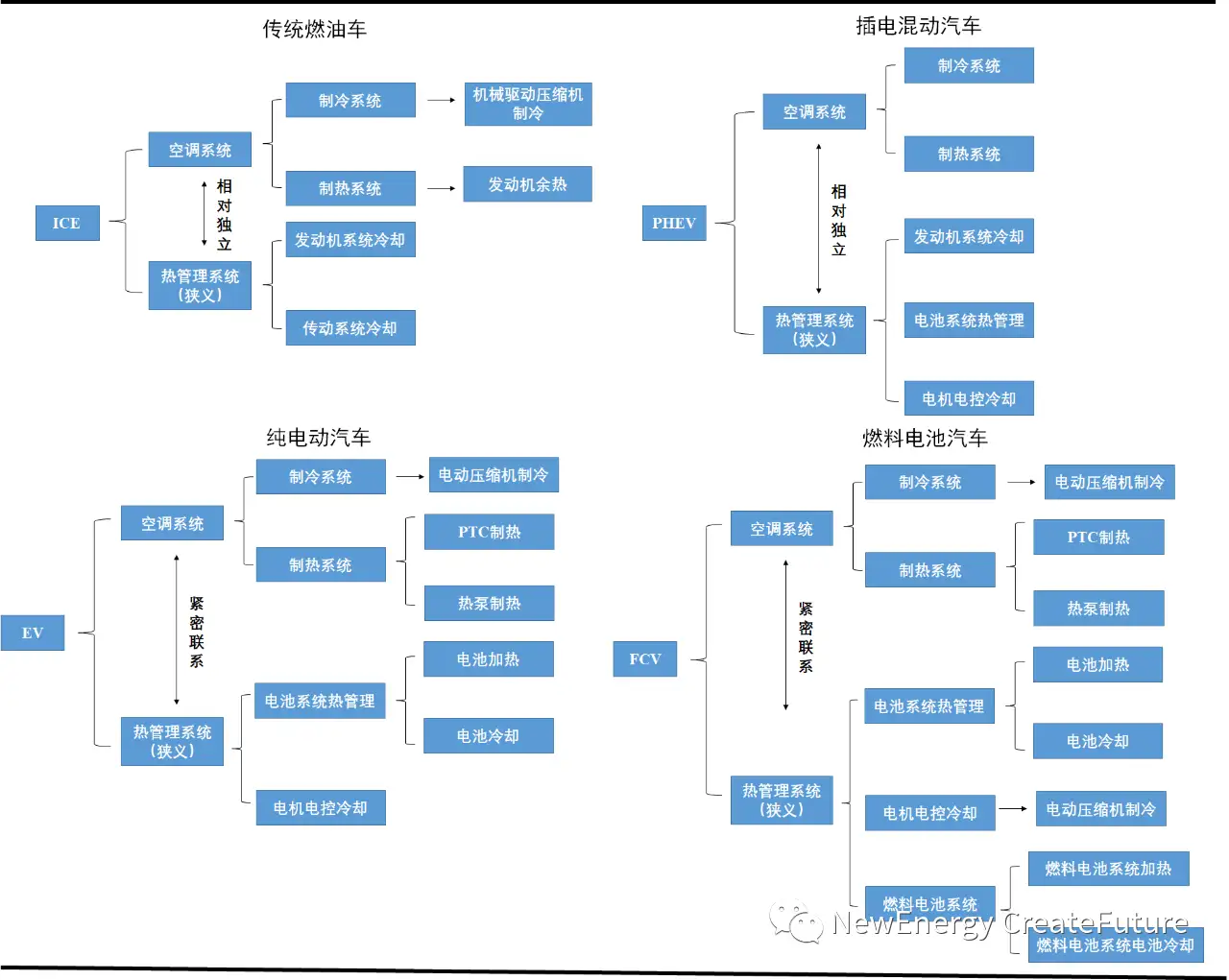

整车热管理,顾名思义就是对整车的热量进行管理,从广义上来说,整车的概念没有什么别的特殊含义,在本文中根据能量来源不同分为传统燃油车(ICE)、混动汽车PHEV、纯电动汽车EV、燃料电池汽车FCV的热管理,从广义上来说即对整车热热量进行管理,那么根据车的不同,热管理的对象也是有所区别的。

从狭义上来讲,热管理仅指对车载热源系统进行综合管理,不包含空调系统热管理,但是随着新能源的发展,整车热管理相关零部件数量骤增、系统之间关联融合、热管理控制对象更加复杂,整车的热量管理已经成为了一个广义上的课题。

如下图1所示,对于传统汽车,起热管理系统包括发动机冷却、润滑系统、进排气系统、发动机舱空气流动系统以及驾驶室的空调暖风系统。具体设计冷却介质、热交换器、风扇、泵、传感器等

新能源汽车的热管理系统与燃油车区别主要体现在以下两点:

1、传统燃油车热管理系统是围绕发动机构建的(发动机带动空调压缩机、水泵运转,座舱制暖来源于发动机废热)。没有发动机或发动机部分时间工作要求空调压缩机和水泵电动化,并且需要采用其他方式(PTC或热泵)为座舱制暖;

2、新能源汽车的动力电池需要精细的散热和加热管理。相比于燃油车,新能源汽车新增动力电池热管理回路(增加chiller、电池冷却水板、阀件、PTC 等)。

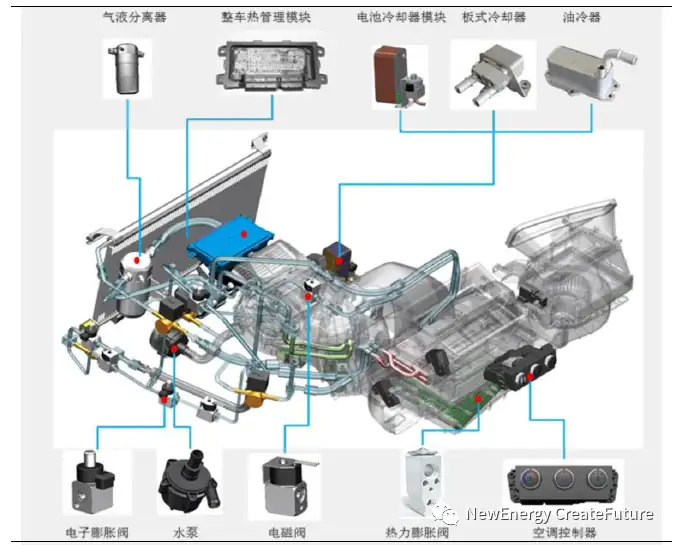

如下图所示,为新能源热管理系统主要零部件及其构成:

图2:热管理系统主要零部件及其构成

对于新能源汽车来说,大家关注的核心点之一就是其续航能力,续航能力受制于电池性、整车电耗等等因素,从热管理的角度来说存在着一下几个难点。

难点之一就是电池的热管理!

新能源汽车已纯电动为例,环境温度影响严重影响电池的性能,一般而言,三元锂电池的最适宜使用温度在15℃-35℃区间。在此区间,电池的性能最好。低温下使用锂离子电池易造成不可逆的损伤和潜在危险,高温会对材料的稳定性产生负面的影响,从而导致材料循环性能下降,严重情况下会导致电池过热从而产生严重危害。

针对电池的热管理难中之难那就是:

- 如何保证电池在适宜的温度区间工作

- 如何保证电池模组之间的均温性

特斯拉曾号称电池包内电芯之间温差不超过5℃,但是也是由于圆柱电芯以及蛇形水冷板的设计能充分保证电池之间和电池水冷板之间的温度传导。

- 如何保证电芯内部的均温性

相比于小的圆柱电芯,国内新能源车企常用的方形模组较难保证电芯内部温度均匀。

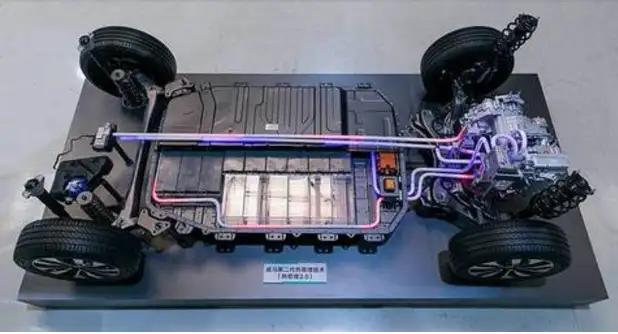

威马采用的第二代热管理技术,独立液冷回路被设计在电芯模组的底部,通过在高导热效率的铝制水冷板上覆盖导热硅脂,能够更好地贴合并保证电池在最佳温度区间。另外,威马电池包每个电芯模组还内置两个温度传感器,通过BMS和BTMS精确管理所有电芯,使电芯温差控制在±2℃,有效提升电池寿命。在配置独立液冷系统的基础上,威马汽车还提供了定制化加温和柴油加温系统选装服务,确保电池在充放电的过程中都保持在最佳温度区间

难点之二是乘员舱的热管理!

受限于电池的使用环境要求,也导致乘员舱的冷热管理成为了耗电的大户,对此也对乘员舱的热管理提出了更高的要求。传统的燃油车不缺热源,发动机的余热足够乘员舱的加热,相对而言对油耗的折损并不明显,然而对电动车而言,这就成为了一个巨大的挑战。

举例来说,整车每百公里耗电约为16KWH左右,也就是说整车驱动以及辅件所需要的能量每百公里20度电,但是一旦开启了乘员舱加热,一般PTC所需功耗在5KW甚至更大也就意味着加热占了25%多的电能,这部分占能相对来说是巨大的。

针对乘员舱的热管理难中之难就是:

- 如何能在低温情况下高效的进行乘员舱的加热

- 如何实现低能耗情况下提升乘员舱舒适度体验

寒冷的天气,除了电池要加热,驾驶员自己也是需要温度。目前市面上大多新能源汽车,冬季吹暖风会导致续航里程下降20%—30%。为了降低电量消耗,威马汽车在热管理1.0系统上进行了升级,把原本只负责电池加热的柴油加热器和空调搭配到一起。在低温环境中,柴油加热器还能为车内的空调热交换器提供热量,把热量导入乘员舱,减少PTC空调的能耗,从而保证威马汽车冬季续航不“打折”。

难点之三是电机电控的综合管理!

目前纯电动新能源汽车的电机电控热管理需求是散热的需求,从全局角度来考虑的话电机所需要耗散的这部分热量能否应用于乘员舱及电池的热管理是一个行业研究的热点。此外基于电机电控的工作工况得到热损耗最终实现最佳散热性能和最小泵功消耗的最优匹配,也是工程上需要解决的难点之一。

综合来说,整车热管理系统设计包括架构设计和零部件选型两方面工作。基于系统集成和低能耗需求,设计热管理系统的架构;基于热管理系统架构,结合供应商提供的零部件台架试验数据,建立整车热管理系统模型,通过模型实现快速的系统匹配分析和零部件选型优化。从零部件叫角度来说,怎么提升零部件的性能、质量。从系统来说怎么优化系统性能减少冗余度都是热管理面临的问题。

此外,伴随着整车电子电器架构的发展,对热管理系统也提出了更高的要求,与此同时域控的概念已被应用在热管理系统的控制当中,未来通过整车超级计算器的管控热管理系统也将会结合用户的自身需求、环境、应用场景等变得更加高效、舒适。

浙公网安备 33010602011771号

浙公网安备 33010602011771号