### 漫谈电动汽车的电池热管理

电池的习性与人相似,它既受不了太热,也不喜欢太冷,最适宜的工作温度在10-30°C之间。而汽车的工作环境非常宽广,零下20-50°C都很常见,那怎么办呢?那就给电池配个空调吧,以实现热管理的3个功能:

- 散热:温度过高时,电池会折寿(容量衰减),暴毙(热失控)风险增加。因此,温度过高时,就需要散热。

- 加热:温度过低时,电池会折寿(容量衰减)、衰弱(性能衰减),若此时充电还会埋下暴毙隐患( 析锂导致的内短路存在引发热失控的风险,上海特斯拉自燃可能是此原因)。因此,温度过低时,就需要加热(或保温)。

- 温度一致性:我还记得90年代的早期空调,启动起来就一阵冷风猛吹,吹完就歇一会。而如今的空调,大多具备了变频与环绕吹风功能,目的就是为了保持温度在时间与空间两个维度上的一致性。类似地,动力电池也需要尽可能降低温度在空间上的差异性。

温度一致性有多重要?

从“质”与“量”两个角度来看,如果说散热与加热功能是热管理的“量”,那么保持温度一致性就是热管理的“质”。

在架构设计阶段,电池被当作一个整体看待,从外部定义冷却/加热水流量、进水口温度和出水口温度等指标。设计的热管理能力越强,电池系统的适应性就越强:夏天能够正常输出大功率,冬天也能快速启动。

打个比方,同样大的客厅,5匹的空调就是会比3匹空调更凉快。评价散热与加热功能,就是考量它能否实现更强的散热/加热“量”,同时尽可能地不增加太多重量、体积、能耗、制造与维护成本。比方说, 如果是在东北极寒之地,再牛逼的PTC、热泵,加热能力都不如一台粗暴的柴油加热器啊。

对空调来说,最重要的是制冷制热是否给力,至于变频与环绕吹风功能,至少对我这个大老爷们来说,是可有可无的。但是,对于电池来说,保持温度一致性与前两个功能同等重要,这源于以下三点:

一、 木桶效应:电池系统的性能、可靠性取决于最弱的一个电芯,系统的安全性取决于最不稳定的一个电芯

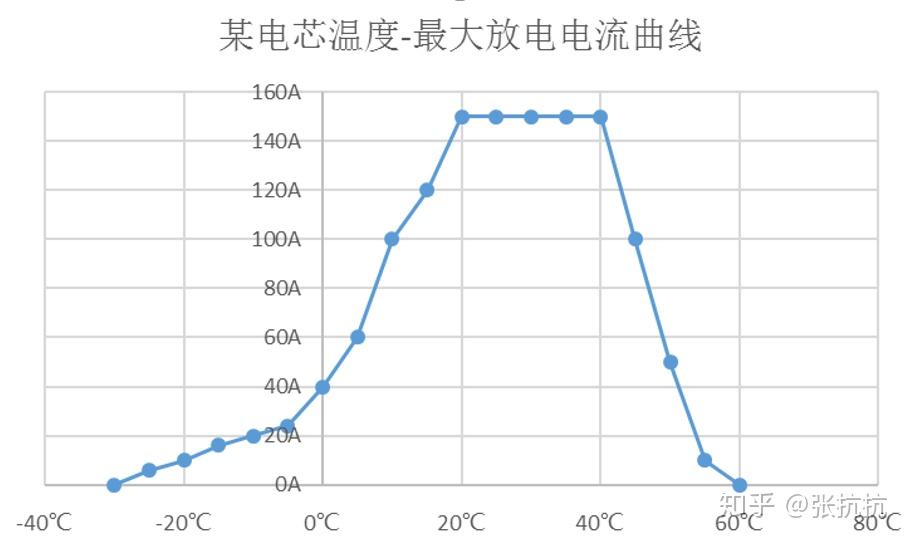

举一个工程上的实际例子,下图是某型号三元锂电芯最大放电电流随温度变化的曲线,可以看出电芯的性能和温度关系非常大。假设大部分电芯温度为20度,而电芯B因为加热慢温度只有10度,那么整个电池包都必须迁就B电芯,放电电流被迫从140A下降到100A,性能下降了三分之一,可谓是“一颗老鼠屎坏了一锅粥”。

二、二次不一致性:工作温度差异是造成二次不一致性的主要原因。

单体电池出厂时带有的固有个体差异称为一次不一致性,在使用过程中逐渐加大的单体电池差异称为二次不一致性。

一次不一致性主要反应了电芯厂商的制造与测试水平。它的产生原因很复杂,包括生产一致性、电极层均匀度、电解液总量与渗透度、杂质混入程度与位置等。七八年,国内先进厂家的电池容量差异可以做到3%,而国际先进厂商可以做到0.3% 。经过这几年的奋起直追,国内的电池也可以将一次不一致性做到与先进水平相近了。

二次不一致性主要反应了主机厂的系统集成水平,尤其是热管理设计水平。也就是说,即便买到的电芯再好,如果主机厂的系统集成能力差,在使用过程中也会逐渐扩大单体差异,带来性能衰退与安全风险。

三、 链式反应

电池差异扩大是一个渐变过程,也许只是容量偏小5%、内阻偏大10%的情况;但最弱的环节引发电池包的热失控却是一个突发过程,为什么会这样呢?原因就在于链式反应。

注:链式反应是一种形象的比喻,并非严格的学术概念。

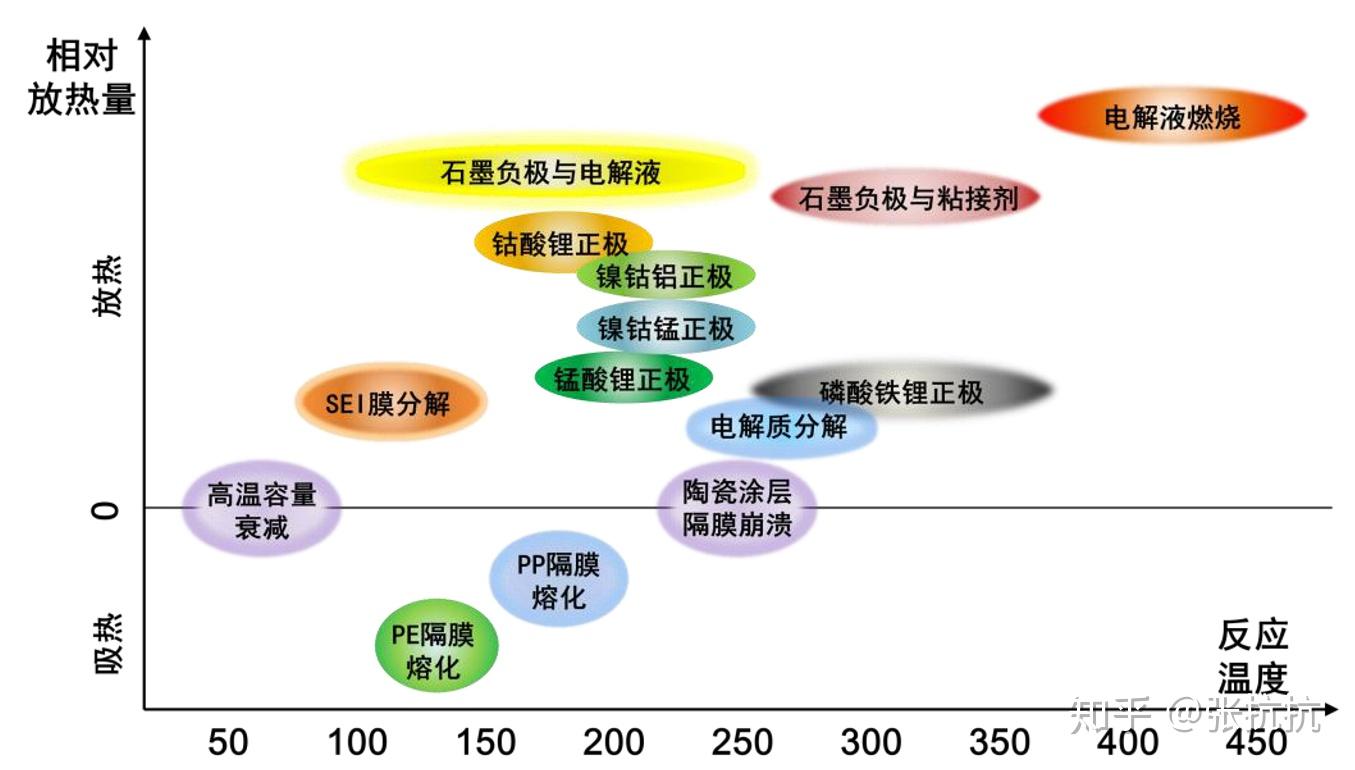

链式反应的第一个含义是指,电池的副反应通常是放热的,若散热条件不好,放热的副反应有可能引起更高温度的副反应,甚至达到450度引起电解液燃烧。下图是一个形象的表达 。

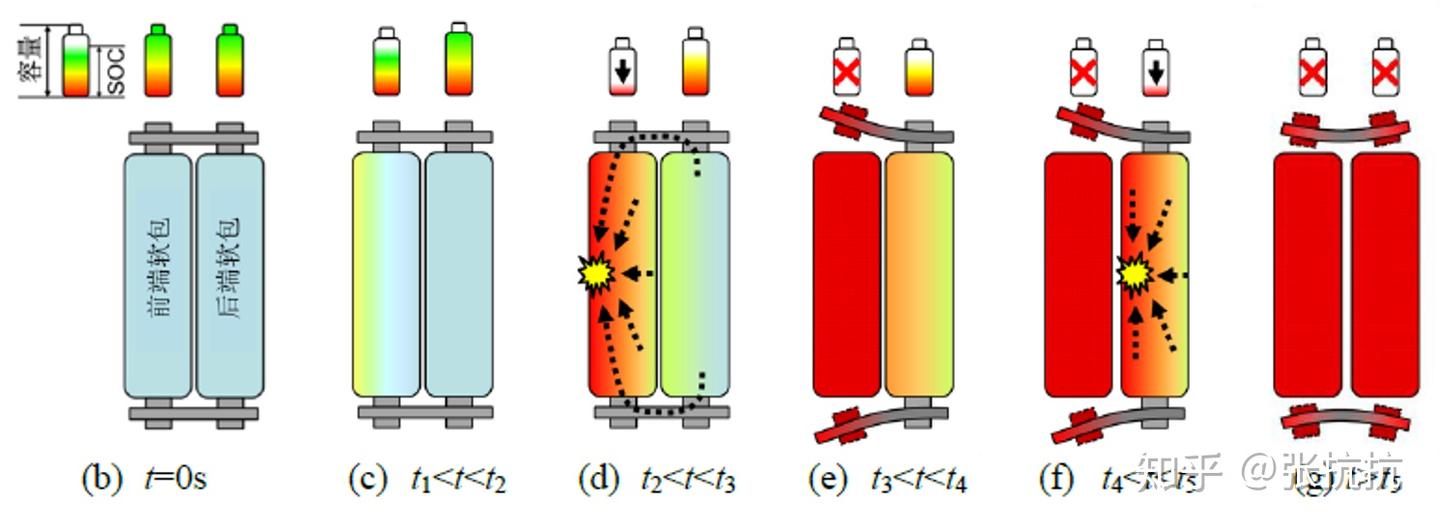

链式反应的第二个含义是指,单体电池的热失控会大量放热,若单体电池之间的隔热/散热条件不好,热量有可能引发相邻电池的热失控,进而引发整个模组(module)甚至整个电池包(Pack)的热失控。上海特斯拉自燃事故中,总共烧掉了4个模组,如果不是采取了消防措施,大量喷水使其降温,最可能的结果是其他模组也被引燃烧光。

由此可见,作为电池热管理的代表性功能,温度一致性可以作为衡量电池管理技术高低的核心指标之一。考虑到木桶效应、二次不一致性和链式反应,若温度一致性做得不好,后果不仅仅是性能衰退那么简单,甚至可能会带来“千里之堤,毁于蚁穴“的惨案。

保证温度一致性难度有多大?

降低单体电池间的温度差异,主要取决于散热流道设计。

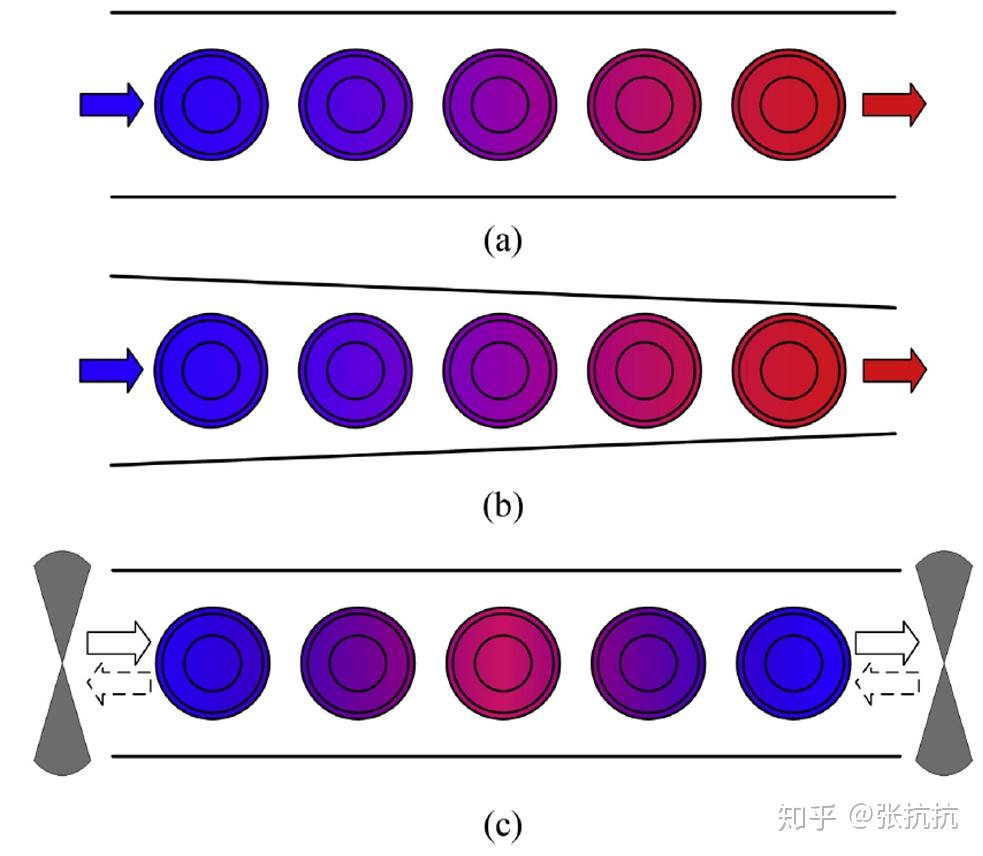

首先考虑最简单的一维设计 ,图(a)是最简单的设计,冷却载体(风冷为空气、液冷为水或冷却液)从左向右流动,这会带来一个问题:右侧的冷却液温度较高,散热效果较差,最右侧单体电池的温度就会显著高于最左侧。

图(b)进行了一些改良,楔形流道使得右侧的冷却载体流速加快,对冲了冷却液温度较高的因素,从而使得效果好于图(a)。问题是电池包内部是寸土寸金,楔形的角度不可能设计得很大,所以这种设计的效果也不会比图(a)好太多。

图(c)是设计了一个往复流道,冷却液周期性地改变流向,从而削弱了一半的温度差异。然而,这种方案也有代价,如果是风冷可以使用风扇交替吹风来实现,但如果是液冷,在工程上就很难实现。

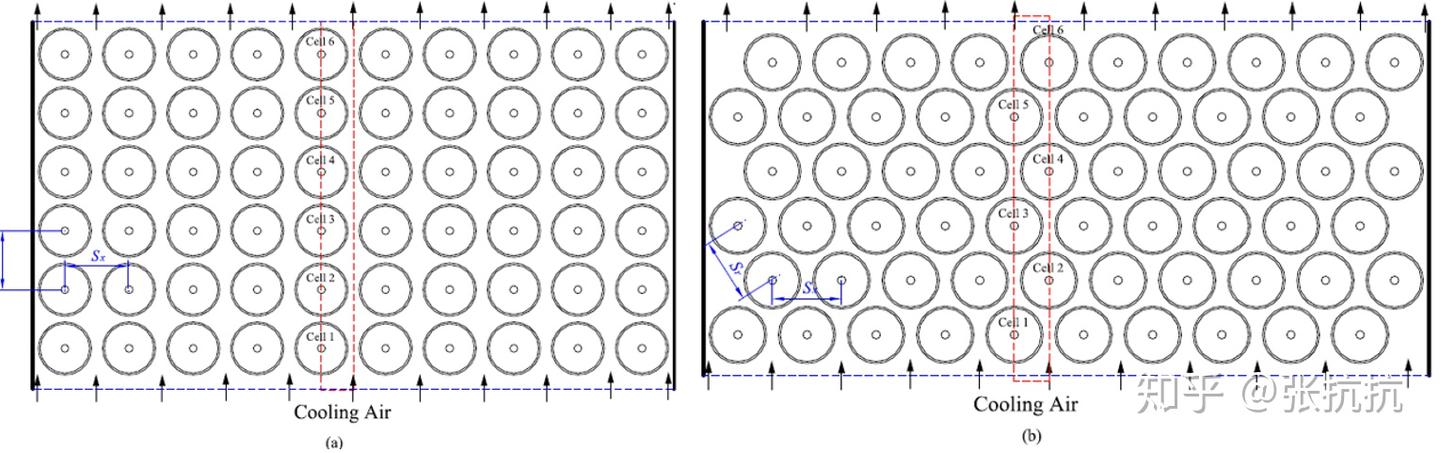

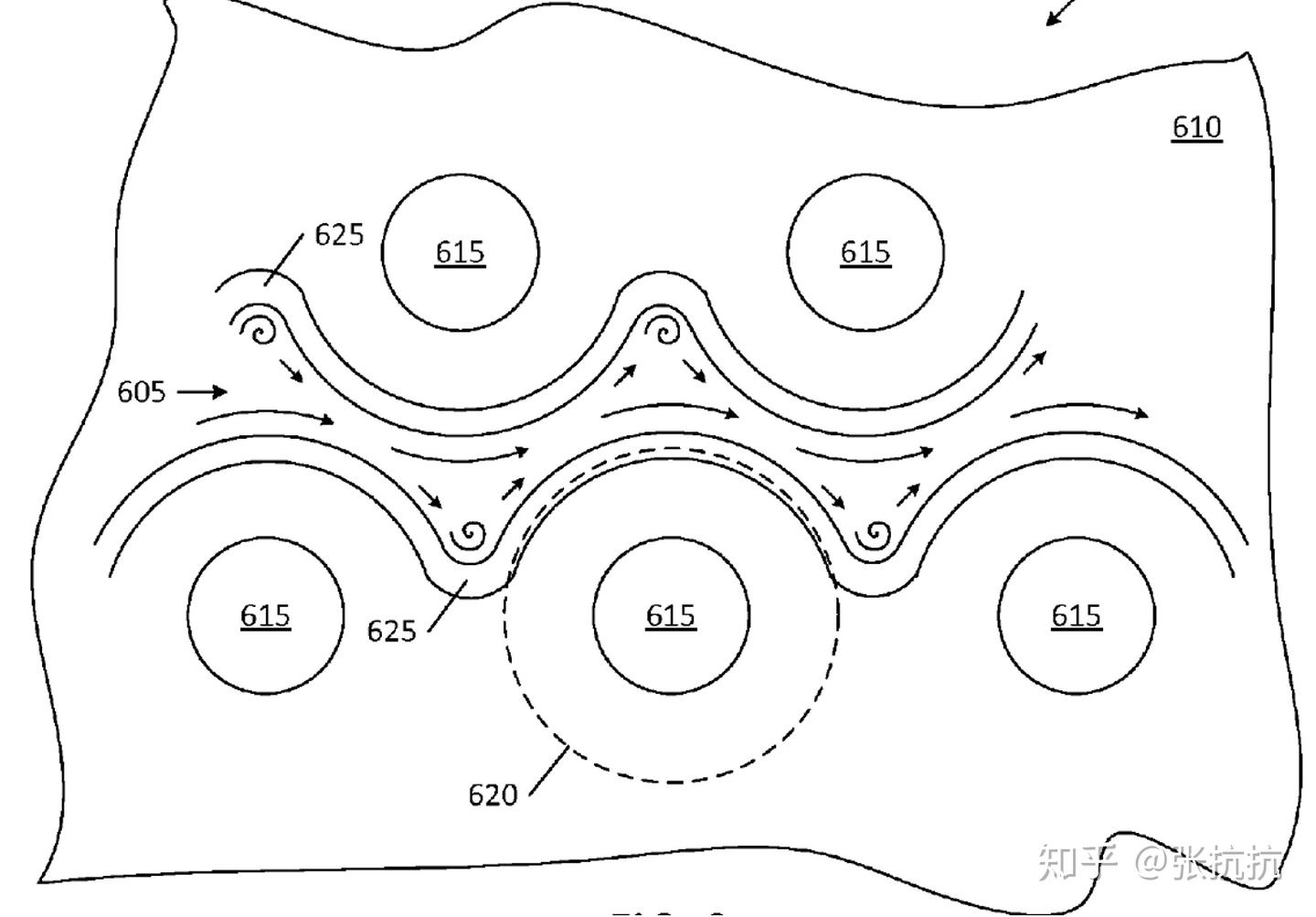

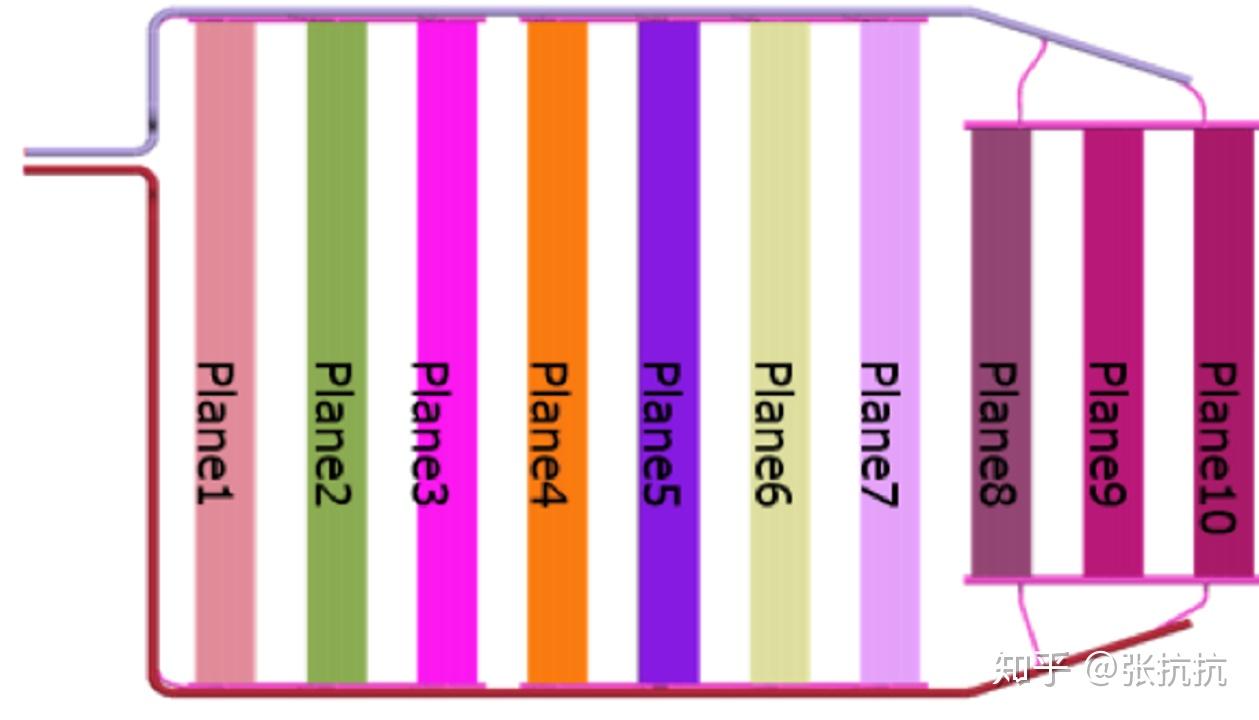

如果说一维设计似乎也不难理解,用大白话就能讲清楚,那我们再看看二维的情况:左侧为对齐排列,右侧为错开排列。

那我们还能凭直觉回答出来以下问题吗?

- 在放电过程中,哪个温升更高?

- 在放电过程中,哪个温度差异更大?

- 在放电过程中,是否都是下游单体电池温度更高?

事实上这就很难凭直觉来回答了,而需要借助计算流体力学与传热学,用一堆偏微分方程来仿真了。

说到偏微分方程,我的头已经开始大了……那我们还直接看看文献 的结论吧:

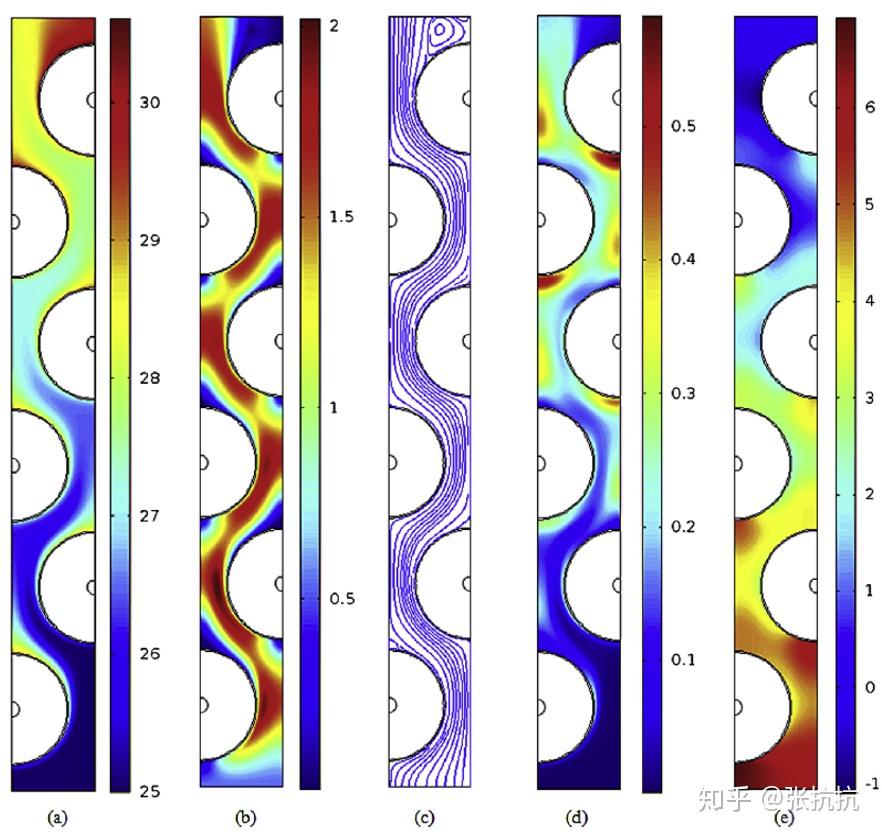

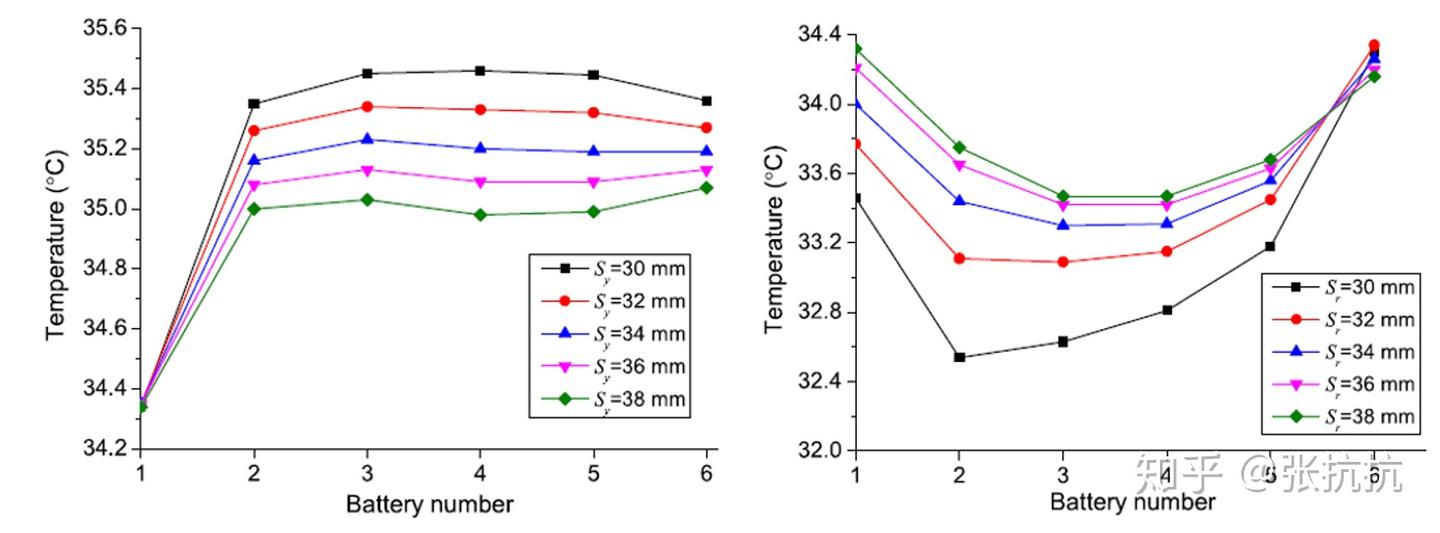

- 在相同流量的情况下,错落排列的散热情况更好,温升更低;但驱动冷却载体的能量消耗要大为增加。(个人直观理解,对齐排列只能吹侧面,而错落排放可以吹正面,所以散热效果更好,但流动阻力更大)

- 随着径向距离增加,对齐排列的温升会降低,而错落排列的温升恰恰相反。这点是反直觉的。

- 两种排列的温度不一致性差不多,但温度分布规律差异很大。在错落排列中,中游单体电池温升最小,上游与下游单体电池的温升都较大,这是反直觉的。

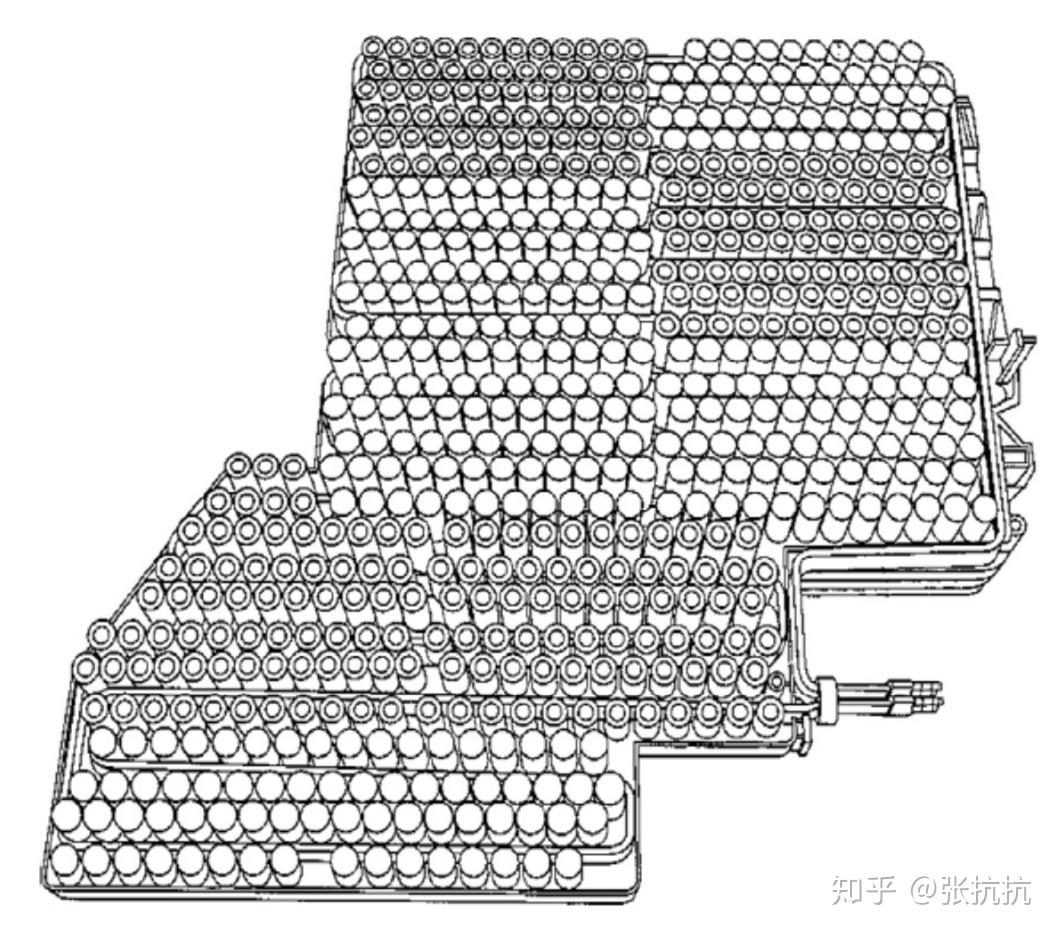

实际工程是比二维还要复杂的三维情况,而且还要考虑整车布置的影响,电芯成组后的形状可能不是完整的长方体,都会给电芯热管理带来更大的挑战。例如特斯拉的电池组就是不规则分布,热管理设计、仿真与测试的难度难以估量。

讲到这里,就可以体会到电池热管理的难度了,我甚至开始庆幸自己不是干这个岗位的,因为这是真的难!

控制温差的业界标杆

一般来说,合格的电池组要将温度差异控制在±5°C以内。如果可以做到±2°C以内,那可以称为是优秀,能达到这个标准的有传统车企巨头通用汽车和造车新势力的领路人特斯拉。

圆柱电芯的特斯拉

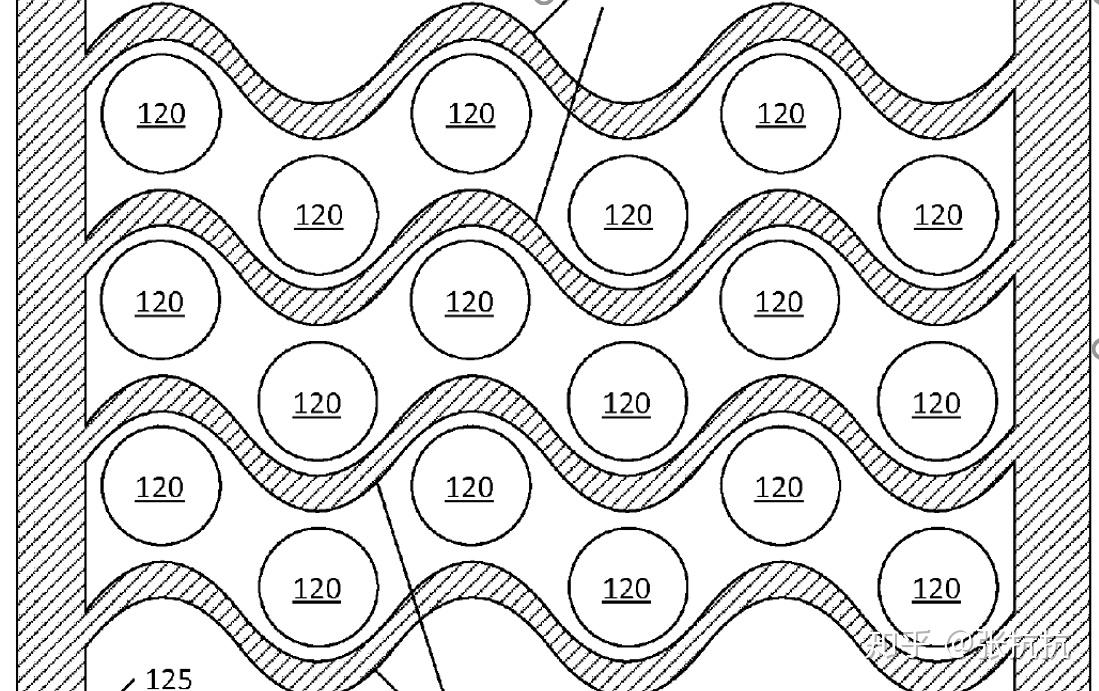

特斯拉使用的圆柱形电池接触面比较小,散热是个难点;18650单体电池容量小,所以电池组内的单体电池数量尤其多,更是增加了电池温度一致性的难度。因此,特斯拉费了不少心思进行热管理设计,从公开的专利中可以看出一些设计思路。

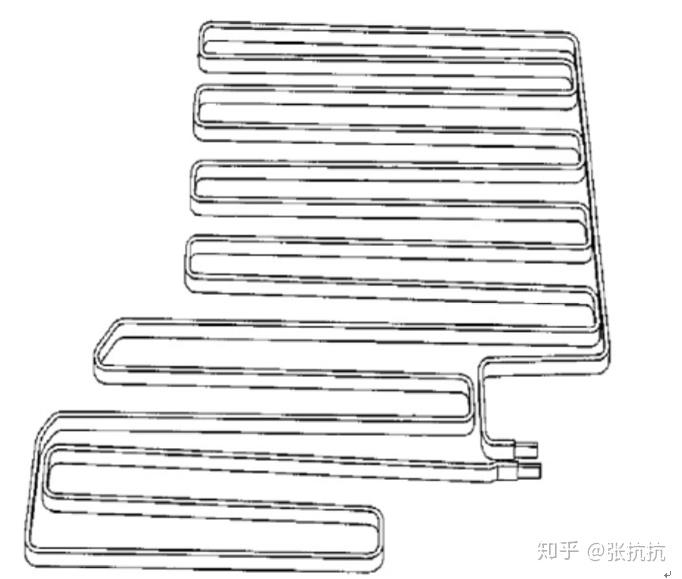

其一,特斯拉设计了蛇形散热片。 这样每个散热片的曲度和圆柱形吻合,大概可以做到大半个圆的接触面积,促进电芯和外界的导热,降低热阻;每一条金属片都会和左右两边的主散热通道连接。

从实际的拆解图来看,是每两层之间有一个大的散热带,可能主要是为了节约空间和重量。而实际散热带的布置和走向,也并非像专利示意图中这么规整,而是呈现环状。

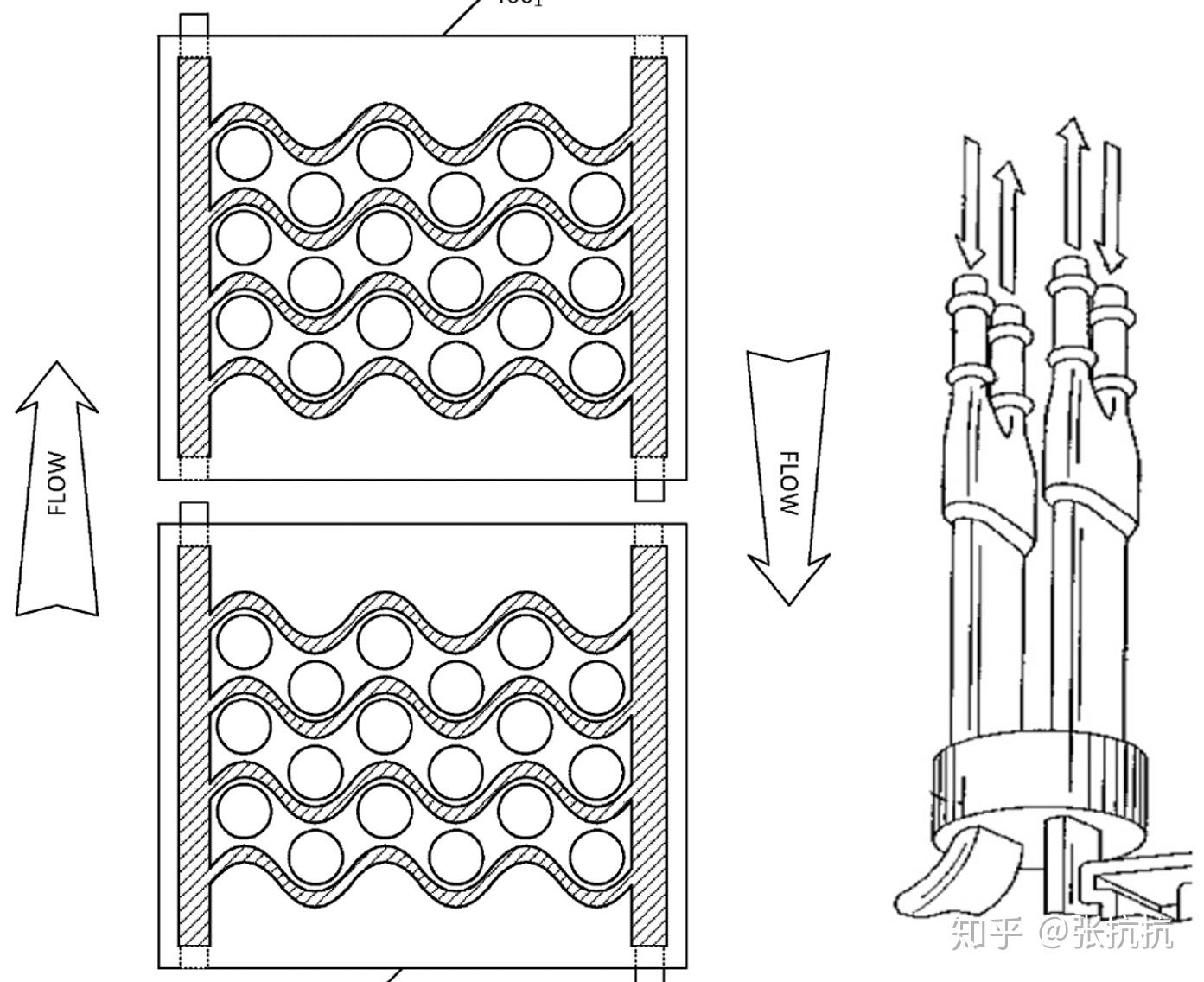

其二,特斯拉采用类似前面提到的“双向冷却”方法,即对左右散热通道的方向取反,左边自下往上流,而右边自上往下流,以防止上下温度的不均衡。

从实际拆解的图片来看,确实每个散热单元都有四根水管接口,两进两出。

从另一张论文中的图片可以看出,虽然原理很简单,但两路相反回路的缠绕和布置是相当复杂的,通过相反回路来保证每个电芯散热/加热相对均衡。

这种设计,对详细的热流阻分析也是非常必要的,这是一个更复杂的学问(类似前面提到的二维情况下的计算流体力学与传热学仿真),在此不再展开。

方形电芯的通用Volt

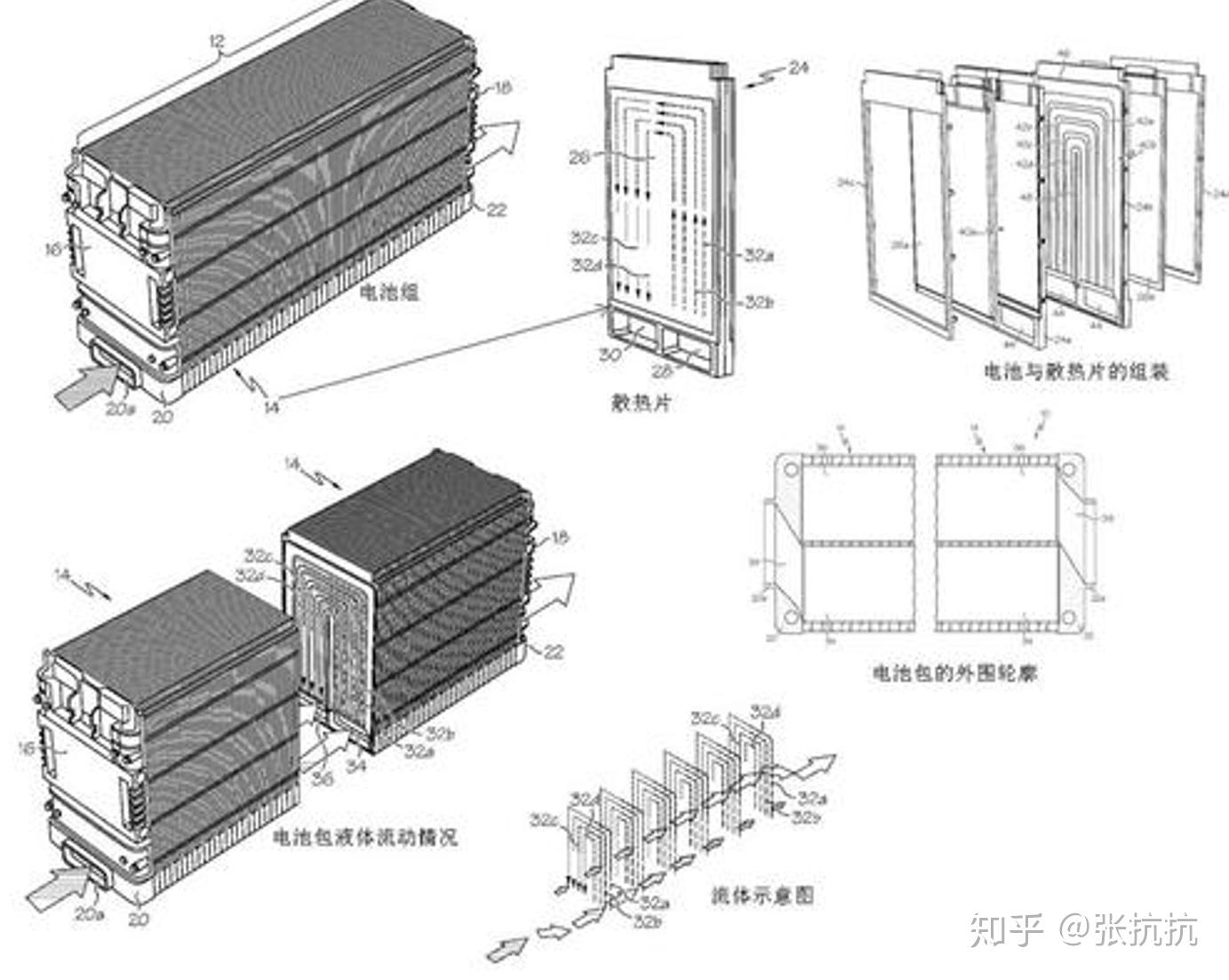

相比于激进的特斯拉,GM的Volt使用了较为稳妥的方形电芯,同样在热管理方面下了不少功夫。由于方形电芯接触面比较大,GM直接在每两片电芯之间加了一个散热棘片,通过棘片把热量传递到下面的冷却回路里面。

可能是由于散热棘片的效果比特斯拉那种蛇形的接触面更大,且热阻更小,通用并没有设计双向的流动来控制温差,这可能也和Volt的电池包没那么多单体,整体均衡性比较好有关。

热管理设计

在控制温差的热管理设计方面,除了上面提到的特斯拉、通用Volt两个优秀案例,达到±2°C水平的还有威马EX5. 除温差控制外,威马内部测试显示16万公里电池最大衰减率<5%,给出了8年15万公里质保承诺,高于工信部的要求,信心应该是源自于自身的热管理设计水平。

数据均来源于威马官网及内部测试结果

在公开资料中找到的细节设计并不多,因此在此只能做一个简单分析:

- 控制电芯的初始不一致性:在电芯组成模组之前,威马要求电芯间电压差小于25mV,模组间电压差小于30mV,确保电池包初始状态的内部电池容量均衡。俗话说,千里之堤,溃于蚁穴,若初始不一致性不好,则其它的一致性控制措施都将事倍功半。因此,对电芯初始不一致性控制,可能比预想的要重要得多。

- 独立液冷回路:减小电机、DCDC系统工况对电池热管理的影响。电芯模组底部布置的铝制水冷板导热效率高、流动阻力低,实现更高的散热效率;而铝板与电芯之间覆盖导热硅脂(DIY电脑给CPU散热的就是这个东西),提高了电芯与散热板之间的导热率,提高了散热效率,也就更有利于电芯温度一致性的控制。

- 每个模组2个温度传感器: 温度传感器的测点数量、测点位置、测量精度对电池热管理的控制精度有重要影响,因此威马EX5每个电池模组配备了2个电芯温度传感器。从前文的二维设计温度分布图可以看出,若知道模组两点的温度,就可以估计出整个温度分布。

但必须要指出的是:2个温度传感器仅是必要条件,对电池包的计算流体力学与传热学模型的透彻理解才是最关键的因素,这才是主机厂独有的硬实力。

据目前的测试经验,不同的使用工况,不同的冷板内流道设计,模组的温度分布是有差异的,两个采温点很难覆盖到温度的最高最低点,每个客户都让证明采集点布置的合理性,然而,电芯厂一般都是基于模组级做个仿真给出证明,其实不仿真也能猜到是边上冷中间热,系统级的证明是很难做的,或者说是没有能覆盖所有工况的布置方案的。另外,威马的方案并联如此多的冷板,很怀疑它的流量均匀性,尤其是在不同温度下的流量状态。个人观点。

看了很多宣传有关特斯拉的,我一直有个很简单的地方没弄明白,特斯拉的空调冷风会直接给冷却液降温么?不然在40°的天气下,冷却液怎么才能降到20°去喃?那它又是如何实现的?

因为这个和传统汽车水箱冷却不一样,传统汽车只要水温保证在90°就可以。特斯拉不行啊,要保证电池在20°到30°之间,冷却液必须降到20°去。

都在研究特斯拉冬季如何制热,夏季制冷到都是一句话带过,和家用空调原理一样。但都没说冷却液是如何降到比环境温度还低的。

或者还是根本不用降那么低?电池冷却液的主要作用是保证电池温度的一致性,没有严格控制,电池运行时的温度。

浙公网安备 33010602011771号

浙公网安备 33010602011771号