#### 锂离子电池生产工艺解析

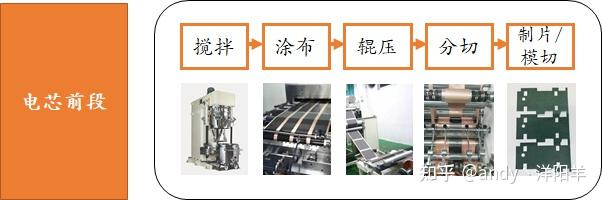

电芯前段:主要涉及电极制作,有搅拌、涂布、辊压、分切四大环节。

搅拌,即用真空搅拌机把将正、负极固态电池材料混合均匀后加入溶剂,搅拌成浆状。

涂布,即用涂布机将搅拌后的浆料均匀涂覆在金属箔片(一般为铜箔或者铝箔)上并烘干,制成正、负极片,随后进行烘干机烘烤,去掉水分,保持极片干燥。

干燥后通过辊压机、对辊机压实极片来提高能量密度,最低可以压到0.1-0.5mm。

最后是分切,主要指的是极片分切和隔膜分切,主要是为了把它们切成单体单池所需要的规格宽度,需要用的设备包括分条机和隔膜分成机。

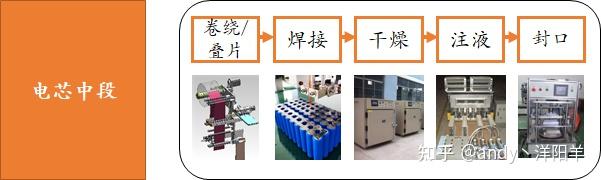

电芯中段:工艺大体也可分为四大部分,分别是:制片/模切、电芯卷绕/叠片、封装、注液。

前段的极片做好之后不是一做好就可以进行使用的,还需要制片机/模切机进行制片或模切,这里就要开始工艺分化了。

这里的分化主要指的是对前面的极片处理方式不一样。一个是做卷绕工艺,一个是做叠片工艺。

两者的对极片成品的前期制作准备就开始分化,前者需要对分切后的极片焊接极耳、贴保护胶纸、极耳包胶等,需要用到制片机。

后者需要将分切后的间隙涂布或连续涂布(单侧出极耳)的极片冲切成型,需要用到模切机。

在这之中,分化出了两种不同的电芯工艺,卷绕和叠片。

卷绕是将制片工序或收卷式模切机制作的极片卷绕成锂离子电池的电芯,做出来的电芯有方有圆。圆的形态和我们最近且熟悉的就有五号、七号电池这样的,也可以做成方的,卷绕好之后压一压就可以了。

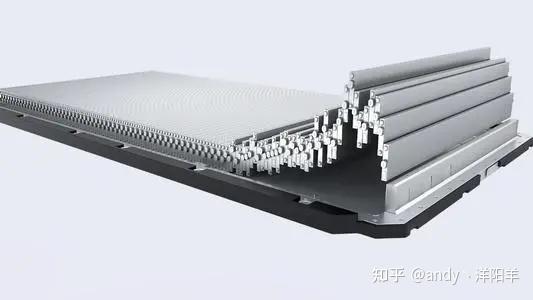

叠片就是将模切工序中制作的单体极片叠成锂电池的电芯,类似我们做千层饼,一层一层叠上去。例如比亚迪的刀片电池就是采用叠片式工艺。

这两个工艺做完之后的工艺环节就开始趋同了,都需要进行封装、注液等环节,先聊封装,这里操作比较简单,先把裸电芯放入电芯外壳,对电池盖板进行焊接,焊接完成后对未注液电芯进行干燥,做好注液准备。到了注液环节就要比较严谨了,电解液注入电芯前,要称重确定注入量。注液完毕后还需要进行液口焊接、封口、电芯整体塑封等收尾工作。

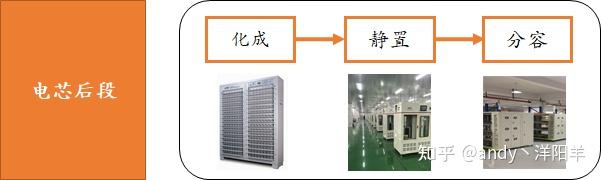

电芯后段:主要分为三个环节:化成、分容、检测。

化成:对电池进行充电活化并测量容量。这一步是为了活化新装电池,以激发“最大”电量,同时为后续电池电化学性能进行评估和校准提供标准条件。

分容:测试电池电性能指标并进行分级。电池容量的一致性是最重要的指标,但不同的电池电芯因为材质、做工不可能完全一致,即便同一批次电池也会有偏差,分容环节就是为了在测试后把偏差在可容忍区间电池进行分组。

检测:主要是外观检测、内部结构检测。检查电池之前工序有没有出现问题,如出现外壳破损、电芯漏液、虚焊、脱焊等情况。

这之后就是组装即PACK环节和物流自动化环节。

近年来锂电设备国产化进程加速,国产化率稳步提升 2019年中国锂电设备国产化率就能做到高达90%。目前,我国锂电设备进口替代接近完成,部分产品甚至已经输出海外,锂电设备产业链整体已经处于全球一流水平 。

浙公网安备 33010602011771号

浙公网安备 33010602011771号