### 详解锂电池叠片、卷绕工艺的区别

上周小编讲到了三元锂、磷酸铁锂两种电芯的区别,在动力电池制造工艺领域,我们还常会听到“卷绕”与“叠片”等词,那么接下来带大家了解主流的动力电池生产工艺——锂电池叠片、卷绕工艺的区别。

一、

工艺原理

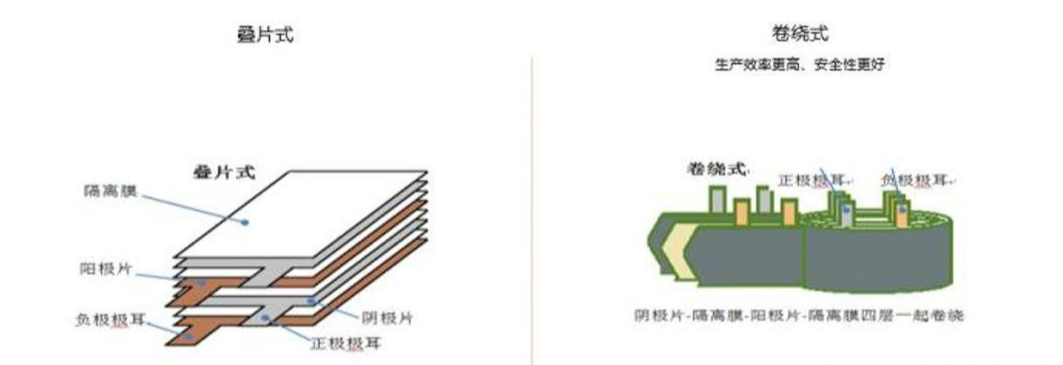

1.叠片工艺:

把正负极片裁剪成所需尺寸,然后将它们与隔膜叠合在一起,形成小型电芯单体,接着小电芯单体叠放并联形成电池模组。

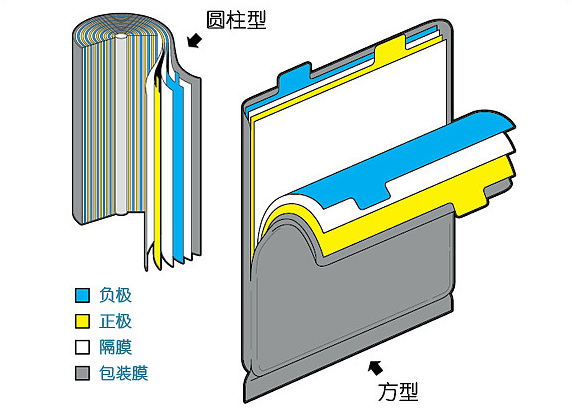

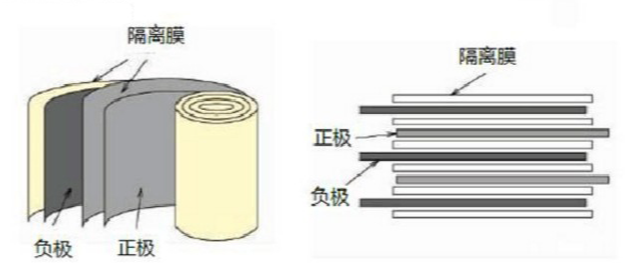

2. 卷绕工艺:

通过固定卷针将完成分条的正极极片、隔膜和负极极片根据一定顺序卷绕,并挤压成圆柱形、椭圆柱形或方形。然后,再将这些卷绕好的极片放置在方形或圆柱形的金属外壳里。极片的尺寸和卷绕的圈数通常由电池的设计容量来决定。

二、电学性能差异

1.内阻:

叠片工艺制造的电池内部电阻较低,这是因为叠片工艺采用多个极耳并联焊接,减少了锂离子的迁移路径,低内阻可改善电芯在使用时的发热情况,使得电芯初始能量密度的衰减速率变慢。相比之下,卷绕工艺制造的电池由于采用单极耳输出电流,内部电阻较高。

2.循环寿命:

叠片工艺制造的电池具有较好的散热性能,其内部结构支持较均匀的分布热量;而卷绕工艺制造的电池由于内部结构与机械表现出梯度性变化,散热方向不均匀,容易出现温度梯度分布的情况。这导致卷绕工艺的电池在长期使用中容易出现容量衰减较快的现象,造成电池的循环周期偏短。

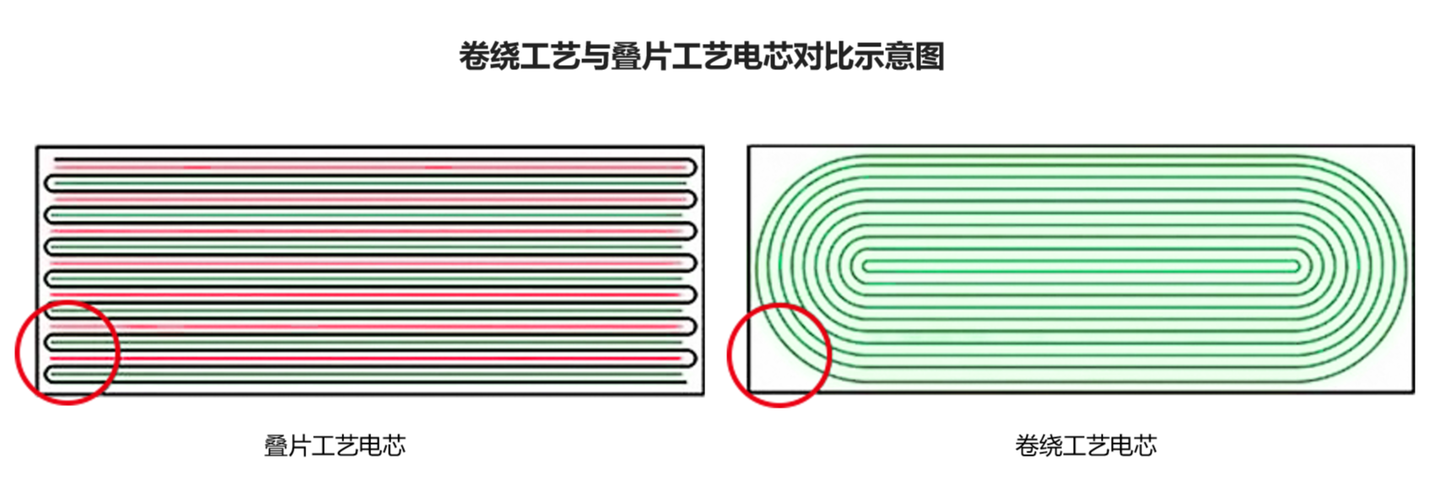

3.电极片机械应力:

两种工艺还存在机械应力方面的差异,叠片工艺制造的电极片之间受力区域相同,无明显应力集中点,充放电过程极片材料层不易损坏。而卷绕工艺制造的电芯在弯折处产生应力集中,容易在电信号的刺激下导致电池发生结构性破坏、短路和锂金属析出等问题,从而影响电池的循环寿命。

4. 倍率性能:

叠片工艺制造的电池相对于卷绕工艺具有更好的倍率性能,短时间内能更快地完成大电流放电。这是因为叠片工艺相当于将多个极片并联起来,增加了电流通道。

5.能量密度设计差异:

叠片工艺能更好地利用封装空间,增加有效材料的填充,因此叠片工艺制造的电池能支持更高的能量密度。而卷绕工艺由于电极片弯曲的圆形结构、与所使用的双隔膜结构占据了一定空间,未能达到更高的空间利用率,导致能量密度较低。

三、

工艺优势

1.叠片工艺优势:

容量密度高:叠片工艺能够更好地利用内部空间,相比卷绕工艺,电池体积相同情况下具有更高的容量;

能量密度高:叠片工艺制造的电池具有更高的放电平台和体积比容量,因此能够具有更高的能量密度;

尺寸灵活:叠片工艺可以根据锂电池的尺寸设计每个极片的尺寸,因此可以做成任意形状。

2. 卷绕工艺优势:

点焊容易:卷绕工艺只需要对每个锂电池进行两处点焊,操作相对简单;

生产控制简单:卷绕工艺的一个电池两个极片,易于控制;

分切方便:每个电芯只需进行一次正负极的分切,难度系数小、并且不良品概率低。

四、

工艺劣势

1.叠片工艺劣势:

容易虚焊:由于需要将多层正极或负极极耳焊接在一起,操作难度较大且容易虚焊;

设备效率低:目前国内叠片机的效率通常为0.8秒/片,与进口叠片机的0.17秒/片相比存在较大差距。

2. 卷绕工艺劣势:

内阻较高且极化大:由于卷绕工艺正负极只有单一极耳,一部分电压会被消耗在电池内部极化过程中,导致电池的充放电倍率性能较差;

散热效果不佳:卷绕工艺不易操作电芯间的热隔离措施,处理不当容易导致局部过热,进而引发热失控;

电池厚度难以控制:由于卷绕工艺制造的电芯内部结构不均一,极耳处、隔膜收尾处以及电芯两侧的厚度容易不均。

2023-07-05

浙公网安备 33010602011771号

浙公网安备 33010602011771号