近两年,新能源汽车行业动作频繁。从去年起,Polestar极星等新能源汽车品牌进入人们视野,而上汽大通MAXUS MIFA 9、岚图梦想家、腾势D9等新能源MPV扎堆抢占高端新能源市场。

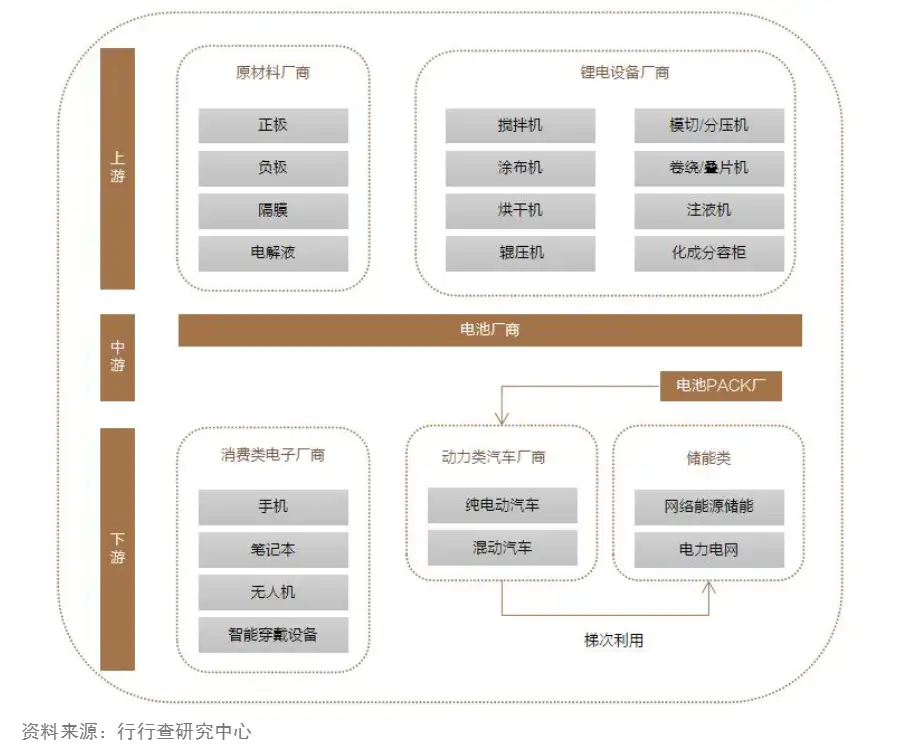

目前我国的锂电池产业链被分为三大块:

- 上游:原材料厂商、锂电设备厂商;

- 中游:电池厂商;

- 下游:消费类电子厂商、动力类汽车厂商、储能类等。

那么,锂电池的生产工艺到底是怎样的呢?

而锂电池的生产工艺主要是依托锂电池上游厂商和中游厂商来完成。

其中,原材料厂商在生产电池原材料以及组装的过程中,对纯度、精度、准确度的要求比较高。

因此,锂电池设备厂商所提供高精密的仪器设备显得尤为重要,赛多利斯就为锂电池生产工艺提供了先进的设备保障。

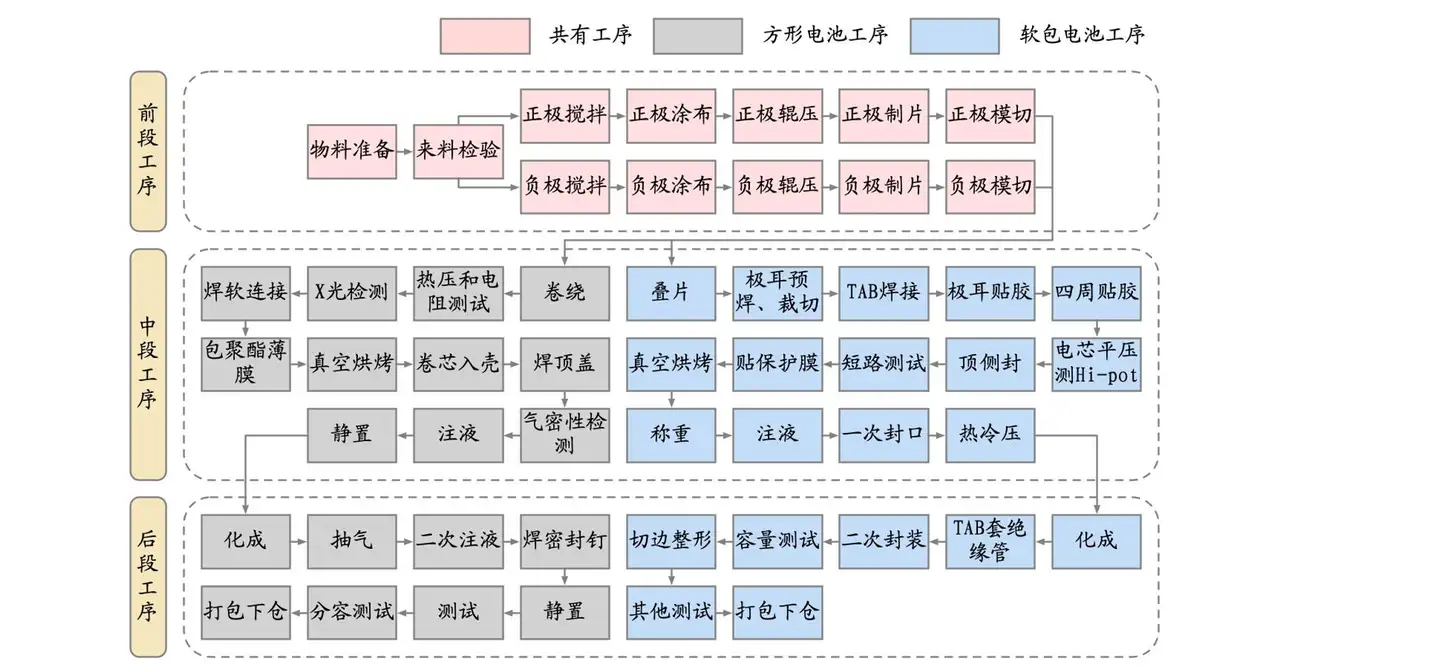

为了方便理解,我们将锂电池的生产工艺分解成三大工序阶段:前段工序、中段工序、后段工序。

图片来自《中国新能源汽车动力电池产业发展报告(2018)》

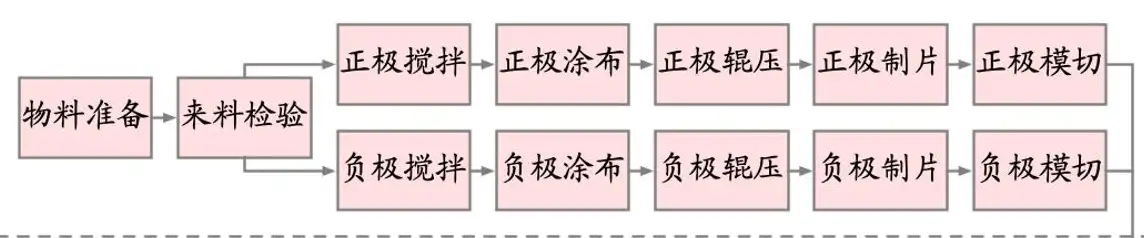

1、前段工序

这个阶段也成为电极准备阶段,对电池质量的品控,会涉及到光学检查(即材料分析)和水分分析等技术。

①物料准备

锂电池原材料,包含的元素比较多,大致可以分成以下这些:

用于制作成正极材料:镍钴锰矿、氧化锰、氧化钴、亚铁盐、盐湖卤水、锂辉矿石等。

用于制作成负极材料:石墨、硅碳。

用于制成电解液:六氟磷酸锂、有机溶剂。

用于制作隔膜材料:PP、PE、石蜡油。

②来料检测

由于原材料的不确定性因素比较多,很可能导致实验结果产生较大偏差。

常见因素主要包括有材料锭或塑料纯度、电极浆料成分的浓缩原料或压延后电极箔涂层,材料形状各异,密度不好测量等等。因此,在工艺开始前,一定要对原材料进行材料纯度检测。

很多材料研发实验室、检测中心、分析检测实验室、应用技术实验室、中控车间等,都会采用赛多利斯Entris®II Advanced Line 实验室天平密度测量套装YDK03。

这套设备,是由耐化学腐蚀性 – 组件由耐磨聚对苯二甲酸丁二酯(PBT)、不锈钢和玻璃制成,并且它能PC直连,且可读性在0.1mg~1g之间,因此非常适合用于测实验,如:材料性能检测、材料杂质元素检测、负极微量元素检测、阴离子色谱检测、以及材料的表征数据检测等等,简直就是为锂电池工艺量身打造。

上面提到的检测实验很多都会采用化学分析方法,也会用到纯水和移液器等实验室通用仪器。

赛多利斯Arium® Pro超纯水系统作为可靠的超纯水来源,可以为化学分析提供优于ASTM I 级水质量标准的I级超纯水。它采用模块化设计,检测人员可以根据检测实验的应用需求选择系统和配置。

同时,赛多利斯的多款手动和电动移液器因其极高的准确度和合理的人体工程学设计,受到实验室用户的广泛好评。

③正负极制作

以上准备工作完成后,开始进行正极与负极的搅拌匀浆、涂布、碾压、制片和模切等制作工序。

图片来自《中国新能源汽车动力电池产业发展报告(2018)》

在搅拌匀浆过程中,需要注意电解液配比的精确性,所以需要稳定的现场环境和精密的称定仪器。

而赛多利斯的Cubis®II 微量天平+可扩展QApps软件,适用于不同应用的适配性QApps软件,且软硬件配置灵活性高,即便是在现场环境不稳定时,也能对配方组成成分进行精密的称定,有效提高数据的准确性。

当进行到正负极涂布时,水分对电池的性能影响非常大,这就需要对水分进行严格的控制。

由于样品的多样化,水分控制不仅要把控住水分量,还要主要速度的控制,以确定能快速获得精确的结果。可以说,水分分析控制几乎贯穿了锂电池整个过程。

因此,一台优秀的赛多利斯 MA 100水分分析仪能帮上大忙,它的最大量程有 100 g,精确至 0.1 mg,可以测定低至 0.01% 的含水量,具有出色的精密度和重现性。可用于表征印刷、回收或新开发的湿或固态电池材料。

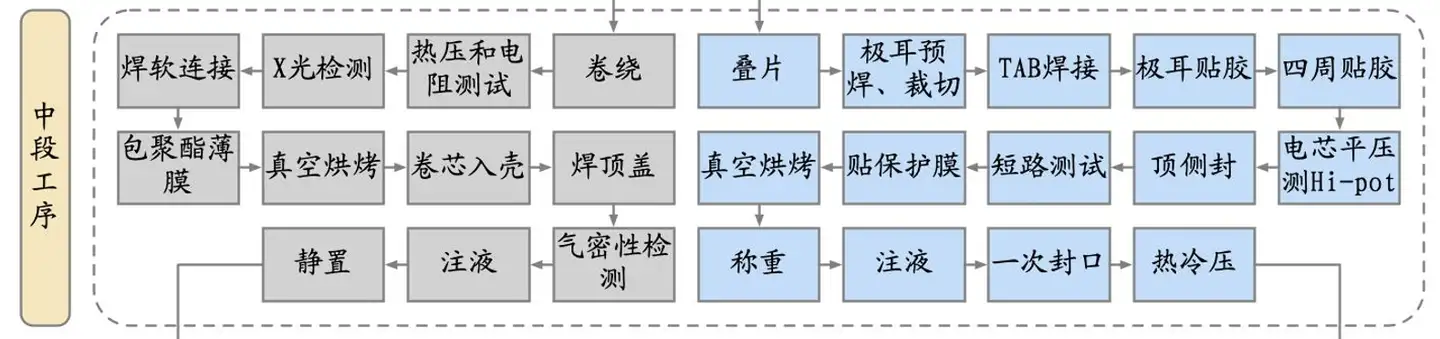

2、中段工序

中段工序,主要是锂电池的组装工艺部分,依然会需要使用到光学分析(X光检测)和水分分析,以及精密的称重。

当然,在这一阶段,软包电池工艺和方形电池工艺,会逐渐形成不同的两种工艺方式。

如下图所示,蓝色部分是软包电池工艺,而灰色部分是方形电池工艺。

图片来自《中国新能源汽车动力电池产业发展报告(2018)》

在电极材料准备妥当后,软包电池工艺主要会经过卷绕→热压和电阻测试→X光检测→焊软连接→包聚脂薄膜→真空烘烤→卷芯入壳→焊顶盖→气密性检测→注液→静置等11个小步骤。

而在方形电池工艺中,则变成了叠片→极耳预焊裁切→TAB焊接→极耳贴胶→四周贴胶→电芯平压测Hi-Pot→顶侧封→短路测试→贴保护膜→真空烘烤→称重→注液→一次封口→热冷压等14个阶段。

但不管两者包装手法多不一样,其中真空烘烤、电解质注液的操作尤为考验。

因此,在前段工艺中提到的赛多利斯 MA 100水分分析仪,依旧要被用到。此外,为了保证注液量的准确性和速度,还要主要称重控制。

宁德时代和比亚迪采用了赛多利斯的OEM称重传感器模块,它的分辨率能达到0.001mg,被广泛用于高精度的工业应用,以及用于精确称量移动样本或不稳定的环境里。

在锂电池工艺中,它能达到很高的注液量准确度以及称重速度。

3、后段工序

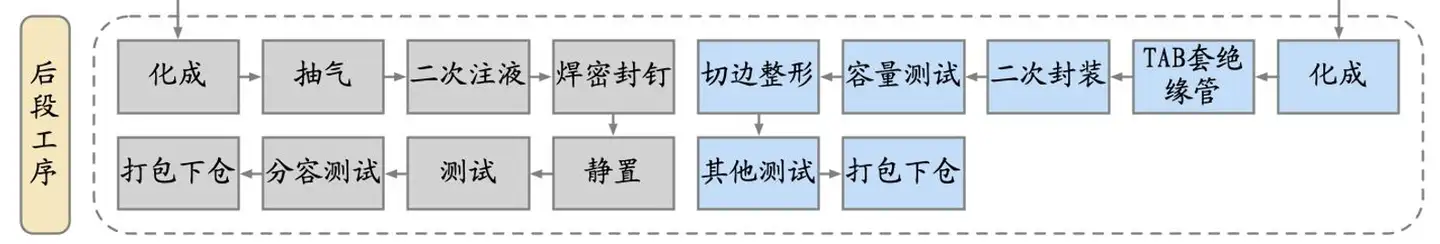

图片来自《中国新能源汽车动力电池产业发展报告(2018)》

最后是后段工序,软包电池的包装的主要工序为:化成→抽气→二次注液→焊接封钉→静置→测试→分容测试→打包下仓等8个环节。

而方形电池主要经过化成→TAB套绝缘管→二次封装→容量测试→切边整形→其他测试→打包下仓。

这个阶段看似简单,实际上仍需要耗费大量的时间,对电池进行一个电化学形成和熟化过程,大概需要几天甚至几周的时间,主要是为了完成对电性能测试与检查,使其能够满足对应的行业需求方可出厂。

锂电池对新能源应用的重要性不言而喻,如充电安全性、电池续航能力等等,因此,在锂电池生产过程中,精密的测量&检测仪器至关重要。

浙公网安备 33010602011771号

浙公网安备 33010602011771号