^ 废旧锂电池对环境的影响及回收

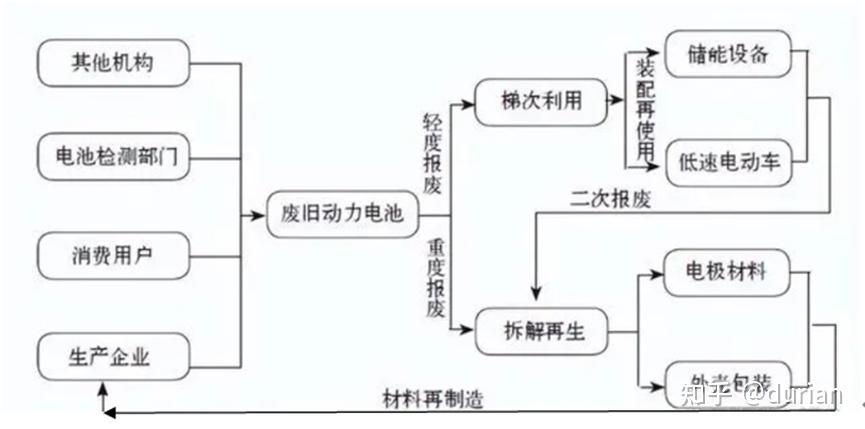

目前动力电池的报废流程一般如下图所示:

一.为什么要回收动力电池?

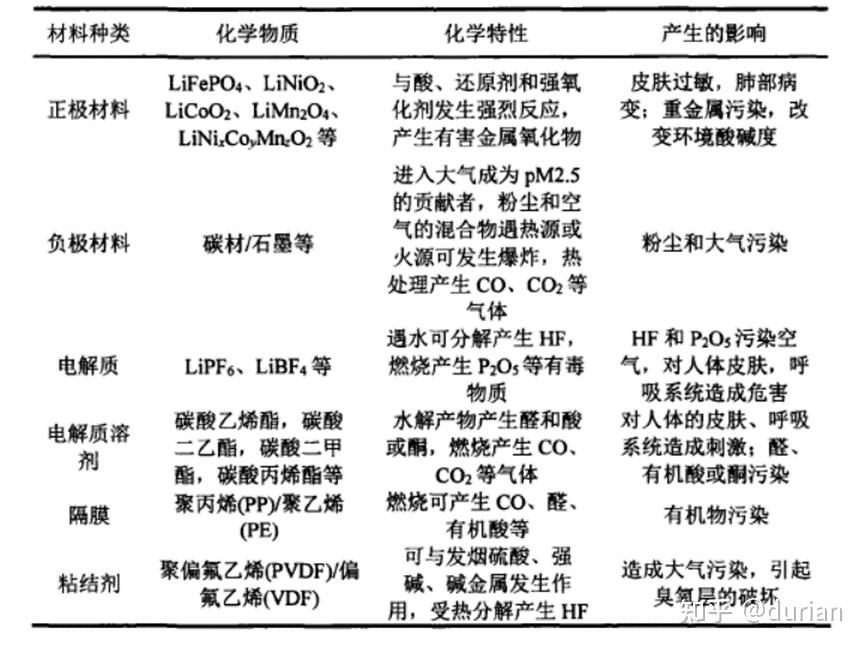

动力电池内部材料的组成:

正极:由88-90%的正极活性材料、7-8%的乙S炔黑导电剂和3-4%的有机粘结剂以及其他很少量的添加剂,均匀混合后涂布于铝箔集流体上组成;

负极:由88-90%的负极活性材料、4-5%的乙炔黑导电剂和6-7%的有机粘结剂,均匀混合后涂布于铜箔集流体上组成;

电解液:主要由电解质盐、有机溶剂和添加剂组成。目前广泛使用的电解质锂盐主要有LiPF6、LiBF4等。有机溶剂主要有酯类、醚类、砜类、腈类和硝基化合物等。添加剂种类繁多,按照功能分添加剂可以分为SEI成膜添加剂、正极保护添加剂、锂盐稳定剂、过充过放保护剂和阻燃添加剂等组成,不同厂家成分不一样。

电池隔膜:主要有聚烯烃隔膜(主要为聚乙烯、聚丙烯等聚合物)、无纺布类隔膜(天然纤维、微纤化纤维素和纤维素类纳米纤维)和陶瓷复合隔膜等。

1.这些材料暴露在环境中会对环境和人类产生很大影响,如下图所示:

2. 失效三元锂离子电池中含有丰富的锂、钴、镍、铜等有价金属,其中的金属含量甚至高于一些天然矿石,具有经济回收的价值;

3.锂电池的原材料价格贵,能源动力电池领域的锂电池不断退役,给环境带来了很大的压力。

目前现有的回收方法:

1.火法工艺

火法冶金工艺主要通过高温冶炼和还原反应,从矿物中提取和精炼目标金属。在失效三元锂离子电池的火法冶金工艺中,电池中的有价金属在高温下被还原,然后以合金的形式被回收。这个主要在国外比较流行的方法。

比利时Umicore公司开发了一种火法冶金工艺,将经过简单预处理得到的单个电池进料到具有三个温度区的竖炉中,这三个温度区分别称为预热区、塑料热解区和熔炼还原区。电池首先在低于300°的预热区加热,目的是对电池进行放电处理以确保不会爆炸。接着在700°左右的热解区焙烧,目的是焚烧失效三元锂离子电池的塑料成分,以提供热量、维持温度和降低熔炼步骤的能耗。在最后1200-1450°的还原熔炼区中,电池中的有价金属被熔炼还原形成具有铜、钴、镍和铁的合金以及含有锂、铝、硅、钙和部分铁的炉渣。上述过程只能从失效三元锂离子电池中得到铜/镍/钴/铁合金,锂同样进入渣相中需要进一步回收。

虽然火法工艺具有相对简单的操作、对原料适应范围广和处理能力大的火法工艺主要在国外的电池回收工厂中被实际应用。然而,火法工艺通常会产生大量的CO,CO2、VOC和粉尘,并且其难以对有价金属元素锂进行有效回收。因此,在实际的工业生产中应配备烟气处理装置和锂回收装置。在国内因为这些污染气体需要净化装置,增加成本,在国内也只是在实验室研究阶段,要想工业化回收还必须要考虑经济成本。

2.湿法回收

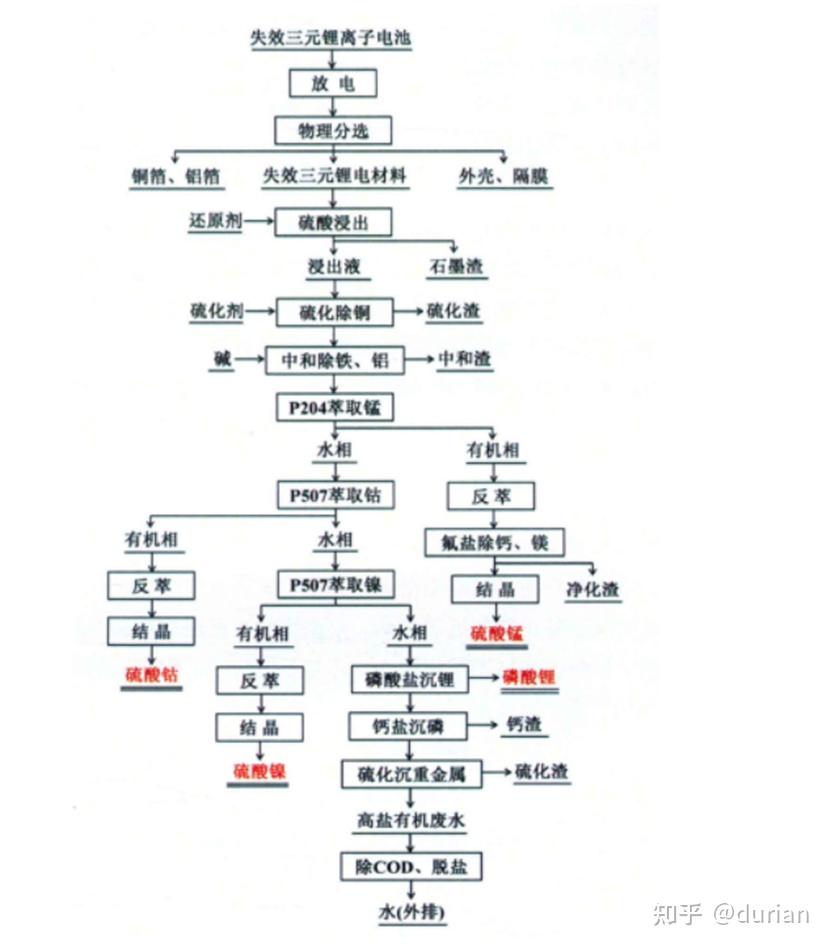

目前,湿法冶金工艺主要包括活性材料的浸出过程和从浸出液中分离有价金属来制备相应产品的过程。下面是一个完整的湿法回收三元锂电池中重金属的处理方法之一。

这种方面在国内比较流行,虽然这种方法比较成熟,但是仍然存在很多问题:

(1)预处理的分选步骤中活性材料和铜铝箔互含严重,有价组分易损失。

(2)三元正极材料结构稳定,其中的钴、锰以高价形式存在,浸出条件较为苛刻,需要加入昂贵的还原剂。

(3)酸浸过程中铝、铁等杂质进入浸出液中,溶液净化过程复杂。

(4)溶剂萃取分离锰、钴、镍的流程长、级数多。

(5)采取“后提锂”流程,锂回收率一般仅为50%左右,这造成了锂资源的巨大浪费。

(6)硫酸浸出、溶液净化(碱中和除铁、铝)和溶剂萃取(萃取剂碱皂化、硫酸反萃)过程中消耗了有价金属摩尔量的两倍硫酸和两倍氢氧化钠或氨水,化学试剂消耗量大。(7)全流程产出了多种危废渣和大量的高盐有机废水,高盐体系下有机物的经济脱除是长期以来废水处理领域的难点问题。

3.联合工艺

湿法工艺通过消耗酸、碱、还原剂和有机物来达到分离有价金属的效果。火法工艺通过1400°以上的高温来增强金属元素的物理化学转化以分离出有价金属。联合工艺将湿法工艺和低温火法工艺(低于1000°)相结合,一定程度上克服了传统湿法和火法工艺的缺点。

有研究者提出硫酸化焙烧和水浸的方法从失效锂电材料中回收有价金属。通过在700°的10%SO2,1%O2,89%的Ar混合气体气氛中焙烧LiCoO2粉末来研究反应机理。根据实验结果可得出该实验条件下的反应机理:焙烧过程中LiCoO2粉末首先转化为Li2SO4和Co3O4,生成的Co3O4进一步还原CoO或者与Li2SO4结合形成Li2Co(SO4)2。最后的产物组成为Li2SO4、CoO和Li2Co(SO4)2。仅通过简单的水浸可回收99.5%的Li和17.4%的Co。

还有很多研究者不断开发出新方法,虽然湿法和火法的联合工艺可以克服传统火法工艺中能耗高和湿法工艺中试剂消耗量大和锂回收率低的问题,但仍难以避免污染物的产生。未来的研究应侧重于工艺改进和污染防治,以开发和设计绿色环保的联合工艺。

4.修复再生工艺

失效三元锂离子电池的传统冶金工艺通常需要消耗大量的酸、碱或其它化学试剂来获得高纯度的原材料,例如金属硫酸盐、碳酸锂等。这些回收工艺流程繁琐、回收成本高并且产出废水和含重金属的危废渣。因此,有研究者提出了直接再生技术来修复失效三元正极材料。其优点是显著缩短了工艺流程和降低了试剂消耗,从而在实现节能降耗的同时达到失效三元正极材料再生的目的。

比如有研究者通过对正极材料进行水热处理和短暂的高温烧结,成功将容量已经严重衰减的正极材料LiNixCoyMnzO2回收再生。作者将容量衰竭的正极材料加入氢氧化锂溶液中,经过水热法将锂补充进去,在220°水热4小时即可将锂的含量补充至原始值。然而,直接经过水热处理的正极材料结晶性较差,需要经过较短的高温烧结过程(850°,4h)来提高正极材料的结晶性。经水热烧结再生处理后的正极材料保持了原有的形貌和颗粒尺寸,循环过程中流失的锂得到了补充,并且循环过程中形成的尖晶石和岩盐结构可以转化回层状结构。因其循环衰减后的成分缺陷和结构缺陷都于再生过程中被修复,再生后的正极材料完全恢复了原始材料的电化学性能。

这仅仅是一种方法,还有很多种其他的方法。先不考虑工艺和经济的可行性,这样得到的材料不可避免地混有一定的杂质,如果纯度不高,势必会影响电池的性能,目前也只是出于实验室研究阶段。

在这四种工艺中,湿法工艺是中国学术研究和工业应用中使用最广泛的工艺。废旧的三元锂电池经过放电后,通过破碎和物理分选得到铜箔,铝箔,外壳和粉料,这一步的回收得到铜,铝金属,石墨,外壳等有价材料,这一步无论是在设备上,还是技术上,环保上已经比较成熟,报废的动力电池的回收目前在社会上也就是做到这个阶段。后面的电池材料中金属锂离子的回收目前仅仅处于实验室阶段。未来动力电池的回收方法必须考虑到技术上可行,经济且环保才可以大规格化开展。

浙公网安备 33010602011771号

浙公网安备 33010602011771号