### 储能电池包PACK 电池组

自动产线所需设备有电池分选机,自动装支架机,自动点焊机,自动锁PCB螺丝机,自焊锡机,外壳锁螺丝机,电池包综合测试+镭射2维码MES系统。

外延知识:

电池与电芯的主要区别在于,电池还包括了连接器、外壳、保护电路等其他部件。而电芯则是电池内部实际进行化学反应、储存电能的核心组件,通常比电池更小巧轻便,性能和品质也有更高的保证。电芯是电池中负责存储和释放电能的核心部分,而电池则是由电芯及其周边组件构成的完整电源装置,提供了管理、保护和输出电能的功能。

电芯容量(Ah)=额定电压(V)X 额定电流(A)X 使用时间(h)

生产过程:

电芯上料—OCV测试及扫码—电芯贴胶及检测—电芯下线极性检测—模组成组—端板组装—模组整形挤压—锁螺丝/套钢带—打印码/贴码—焊前CCD拍照—极柱激光清洗—汇流排组件安装—汇流排激光焊接—汇流排安装夹具下线回流—焊后人工目检及除尘—人工安装线束—EOL测试—上盖安装—模组自动下线

OCV测试:

OCV,即开路电压,是电池制造和电子生产领域中重要的参数之一。

OCV检测通过连接在电压测试仪和内阻测试仪上的探针,将其按压在软包电池的正负极耳上,以测量电池的电压。这项测试在电池制造的各个阶段都发挥着至关重要的作用,帮助评估电池性能参数,了解电池的健康状况,包括电池的充放电状态、电池容量和老化程度。

在电池制造过程中,电池在上料区被抓取后,通过视觉纠偏工位被放置在固定的测试点。

接着,机台测试工位利用探针压在极耳上,迅速获取电池的准确数据。

通过机器视觉系统,不良品和良品得以分离,进行下一步的处理。这一系列步骤保证了电池的高效生产和质量控制。

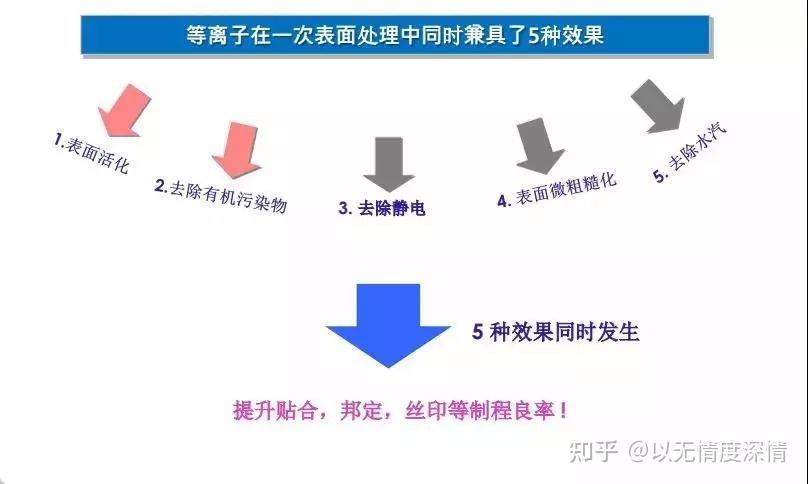

等离子清洗:

等离子清洗是一种干式清洗, 主要是依靠等离子中活性离子的“活化作用”达到去除物体表面污渍的目的。这种方式可以有效地去除电芯极柱端面的污物、粉尘等,为电池焊接提前做准备,以减少焊接的不良品。

为了防止锂电池发生安全事故,一般需要对锂电池电芯进行外贴胶处理,以起到绝缘的作用,防止短路的发生以及保护线路、防止刮伤。对绝缘板、端板进行清洗,清洁电芯表面脏污,粗化电芯表面,提高贴胶或涂胶的附着力。

一,贴胶及涂胶工艺的基本原理

1. 贴胶工艺原理

在电池制造过程中,贴胶工艺主要是指在储能模组pack的组件表面涂覆一层胶水,用于固定电池芯块,防止电芯松动、减少震动和噪音。贴胶胶水的选择通常考虑到胶水的黏度、硬度、膨胀系数等特性,以及对电池环境的适应性。

2.涂胶工艺原理

涂胶工艺是指在组件表面采用涂覆工艺,将涂胶设备在组件表面来回操作几次,形成均匀厚度的胶层。

涂胶的原理是通过在组件表面形成一层保护膜,起到防污、防腐蚀、防湿等作用。

二、贴胶及涂胶工艺的流程

1. 贴胶工艺流程

(1)准备工作:清洁组件表面,确保无灰尘、油污等杂质。

(2) 胶水涂覆:采用自动化设备或人工涂覆技术,将胶水均匀涂覆在组件表面。

(3) 固化处理:将涂覆好胶水的组件进行固化处理,通常采用高温固化或紫外光固化技术。

2. 涂胶工艺流程

(1) 准备工作:同样需要对组件表面进行清洁处理。

(2)涂胶设备操作:将涂胶设备设置合适的参数,进行涂胶操作。

(3)干燥处理:将涂覆好胶水的组件进行干燥处理,以确保胶水形成完整的保护膜。

三,贴胶及涂胶工艺的关键技术

1.胶水选择

作为贴胶及涂胶工艺的核心环节,胶水选择至关重要。需要根据组件的材料和使用环境选择合适的黏度、硬度、膨胀系数等特性的胶水。

2.涂胶设备

涂胶设备的稳定性和精度直接关系到涂胶工艺的效果。目前,高精度的涂胶设备正逐渐取代传统的人工涂胶技术,提高了工艺的稳定性和效率。

3. 固化处理

固化处理是保证贴胶工艺和涂胶工艺效果的关键一环。选择合适的固化工艺和设备,确保胶水能够完全固化,达到预期的效果。

锂电池储能模组生产线技术要求

1.整个PACK产线的通用技术要求如下:

整线设计方式:通过AGV进行物料的配送,集成装配、测试、焊接等工站,主体由线体组成(即倍速链和滚筒),局部工位通过机器人和自动化设计进行完成,部分复杂工序由人工加辅助工具的形式完成,同时建设MES系统,收集并统计所有重要数据。

1.)生产节拍:例如6 s/电芯(6秒处理一个电芯,换算成生产效率为10PPM)

2.)设备节拍的测试必须按照甲方认可的规范执行,测试在甲方工厂批量生产后进行。

3.)实际产出节拍需在SOP 90天内达成;

4.)稼动率>98%(设备实际开动时间/生产工时);

5.)良率:因设备导致的报废率<0.1%,设备到厂后6个月达到设计要求;设备一次合格率≧98%,返修后总体合格率≥99.9%;

6.)作业过程中的各类测试数据,以及拧紧抢的拧紧数据全部记录和保存在服务器内,并且可对作业数据进行核对,有问题通过蜂鸣器进行报警

7.)所有产线上的配套设备及工具需包含在报价内,包括但不限于产线上料前的物料AGV小车、产线上物料转运的物料AGV小车等。

8.)过程中NG品需要有单独的NG出口,配置小接收物料车;

9.)整线抓取电芯均要具备防掉落功能;

10.)设备上印刷甲方logo、颜色及标识。

11.)核心设备需要使用国内外一线品牌,设备选型需要甲方同意后方可使用。

12.)每个工站需要配备相应的消防措施,产线上需要配备安全围栏、电子光栅等安全措施。

13.)PACK下线需配备打包机进行独立包装打包。

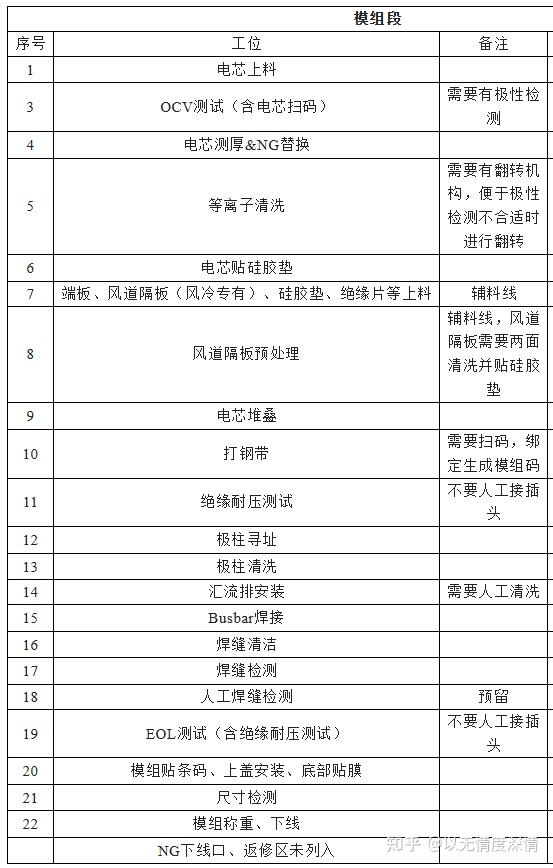

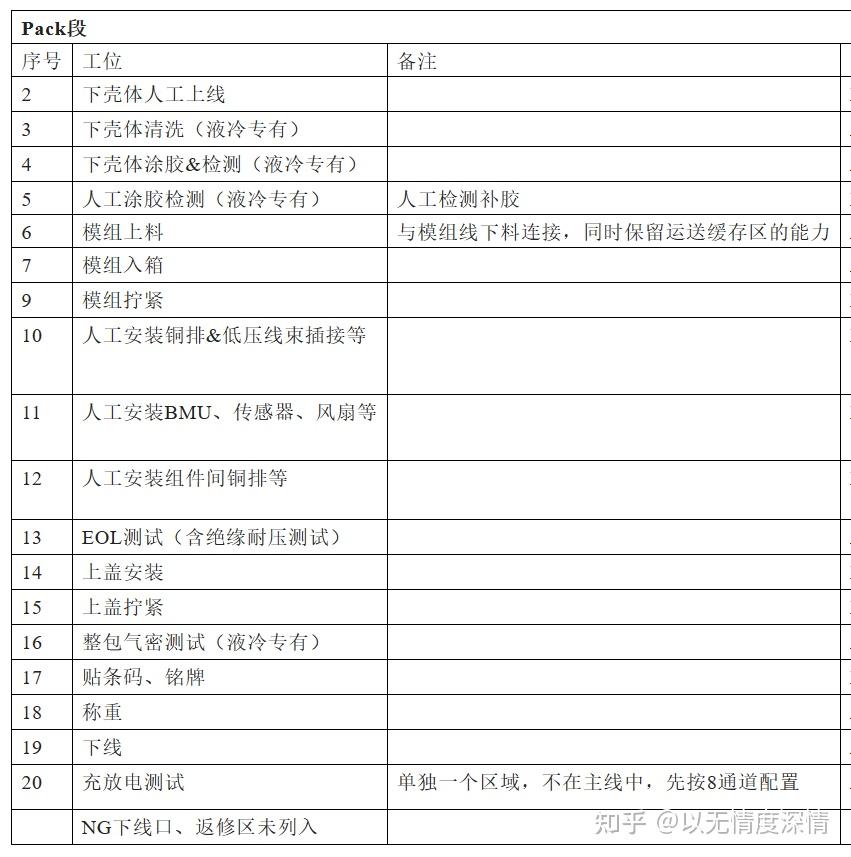

2.工艺路线

目前,产线的总体工艺路线分为模组段和PACK段,模组段主要负责将电芯组装成模组,而PACK段主要负责将若干个成型的模组组装在壳体中形成PACK。

浙公网安备 33010602011771号

浙公网安备 33010602011771号