^ 动力电池制作之辊压

辊压分切:使活性物质、导电剂、粘结剂及集流体接触紧密,减少电子移动距离,降低极片厚度,增加装填量提高电池体积利用率。

对涂布后的极片进行辊压,使得极片被压实,然后把极片切开成小卷,流转到下一工序。生产过程中应该注意对设备的保养,经常擦辊,避免粘辊。此外,辊压分切处有极片断带的可能,多由于涂布波浪边,箔材毛刺导致,速度一般可达到50-60m。

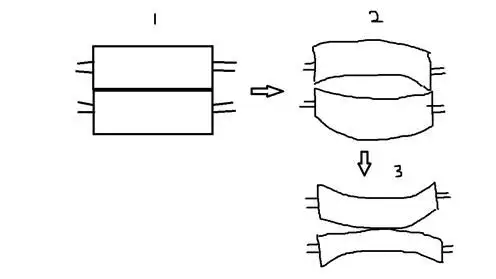

辊压中会出现一些问题,如图,正常辊压是1,在辊压开始后,由于极片厚度,会出现2那样的情况,中间厚两边薄,这个严重会造成卷绕跑偏。国外有一种类似于3那样的辊压机,增加一定的压力,能够缓解极片面密度不一致。

此工序重要参数为压实密度和辊压后厚度。压实密度为:面密度/(辊压后厚度-箔材厚度),辊压后厚度为设备实时测量。

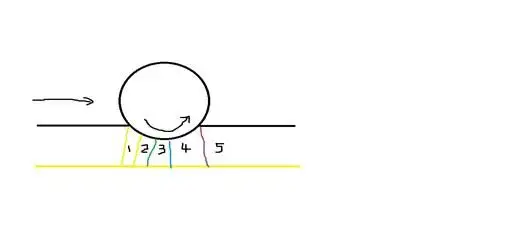

如下图:辊压基本原理:1塌陷期-2初步作用期-3剧烈作用期-4受控反弹期-5自由反弹期。一般来讲,辊径越小,极片延展越严重。对辊压褶皱,可以采取pinch方法,该方法主要分为斑马纹极片轧制。

此外,我国有公司提出了热辊压机,通过在辊压时候,给辊加热,能有效提高辊压质量.

主要有以下作用:1,极少极片反弹,能减少约50%;2,可用较小的辊制力将极片压至工艺要求的厚度和面密度,最大可减少62%,一般减少35%-45%;3,减少电池极片粘结剂微裂纹,提高粘结剂性能,提高电池循环寿命,减少因压力过大损坏箔材;4,克服冷辊摩擦温升造成的极片厚度不一致,5,热辊较冷辊制成极片吸液量减少7.31%,内阻减少9.46%.

浙公网安备 33010602011771号

浙公网安备 33010602011771号