做质量管控的朋友几乎每天都和“过程能力指数”打交道。

可Cp、Cpk这两个“亲兄弟”经常让人混淆:有的报告只给Cp,有的非要Cpk,客户一问就懵。

老陈在制造业干了二十多年,从质检员到质量经理,遇到过无数Cp、Cpk的“翻车”现场。

今天我们就把这对孪生概念拆开来讲,搞明白它们到底哪里不同,怎么用才不掉坑。

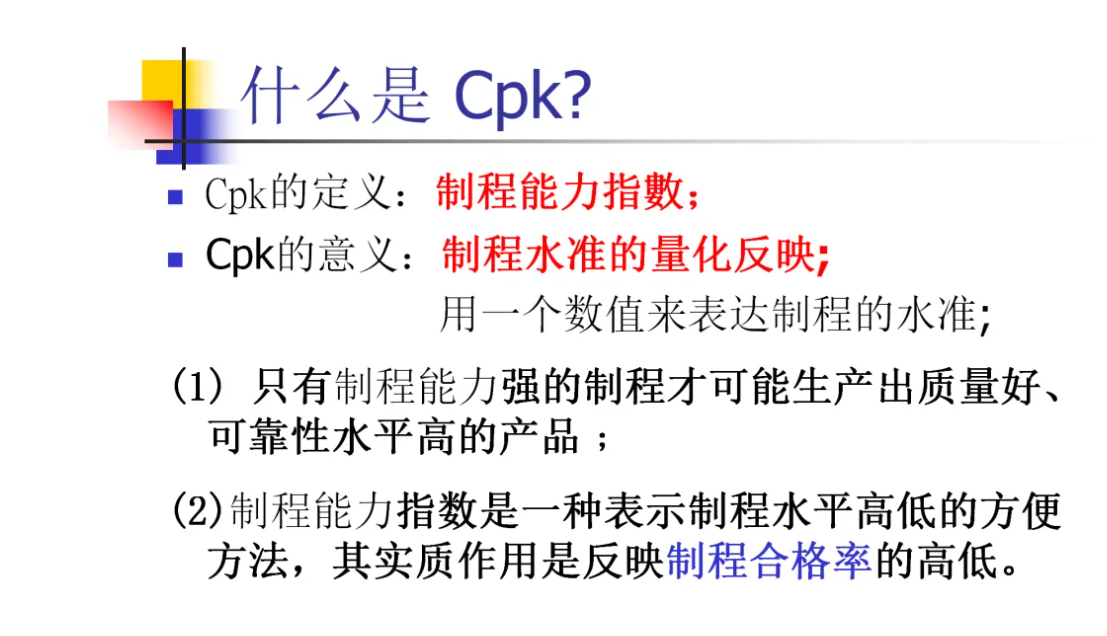

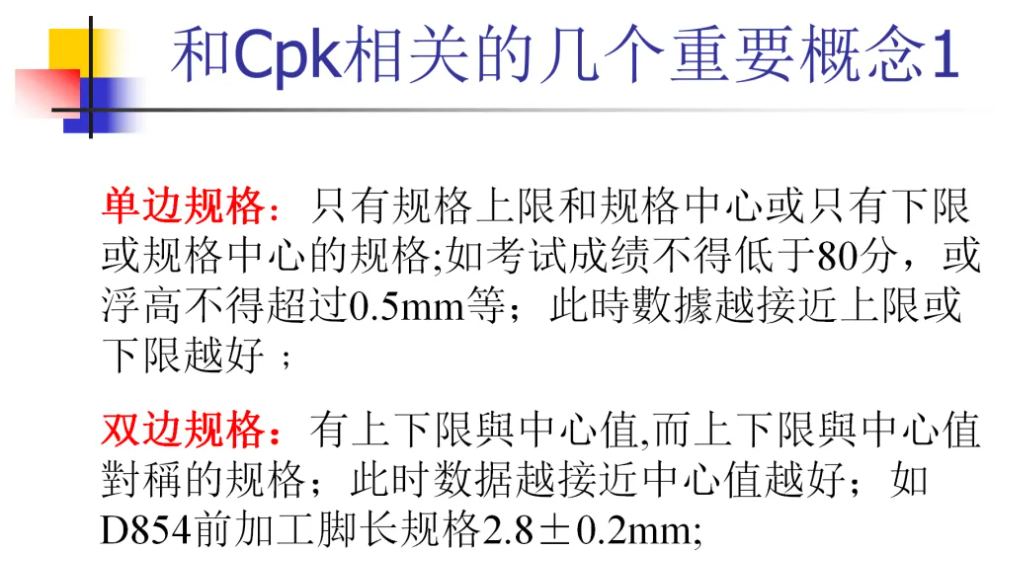

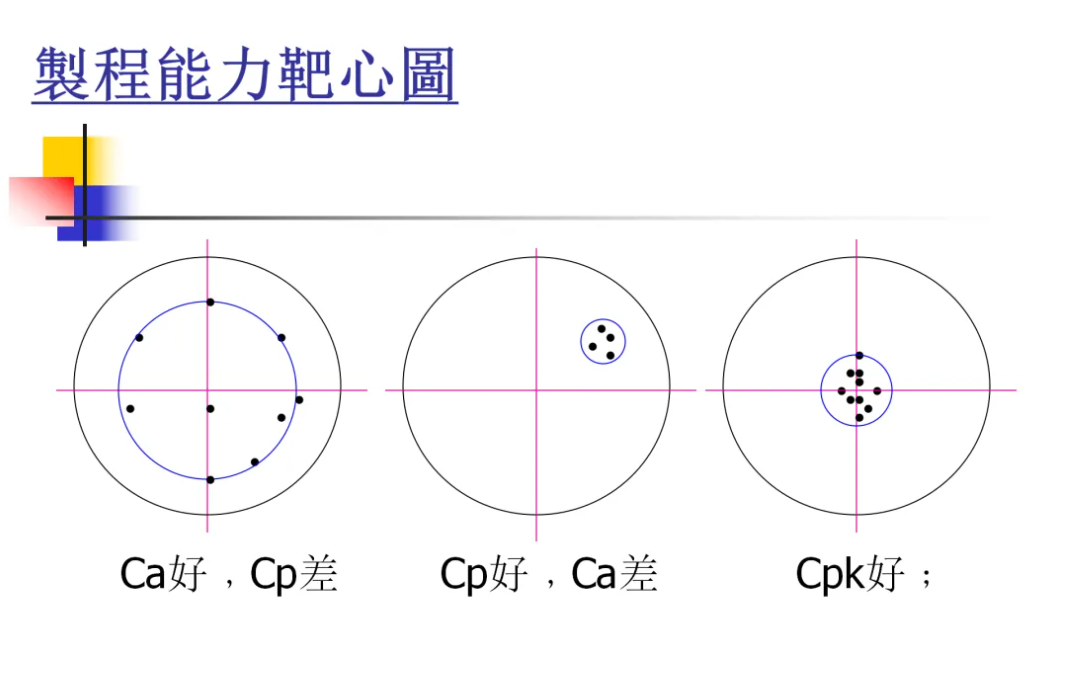

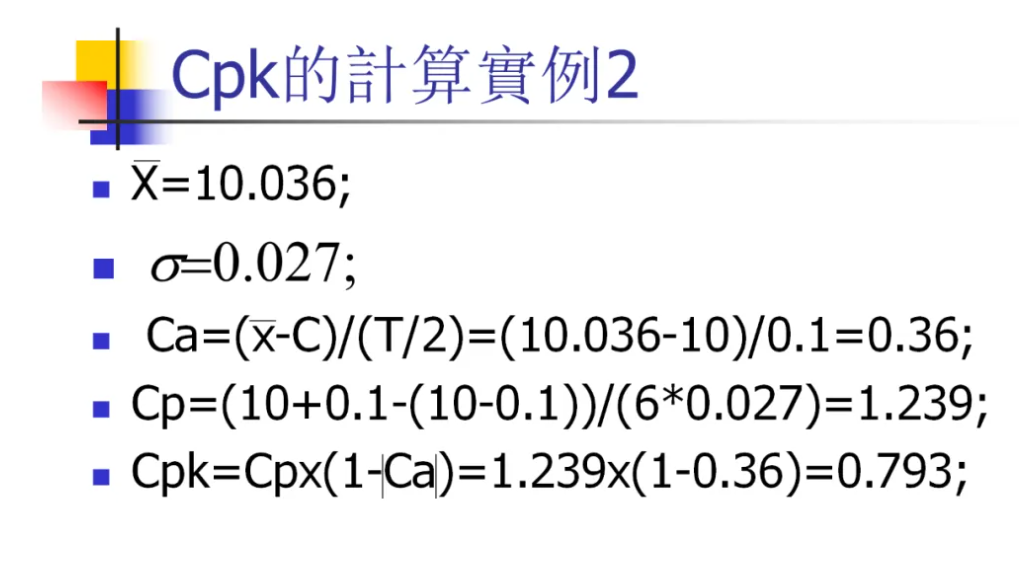

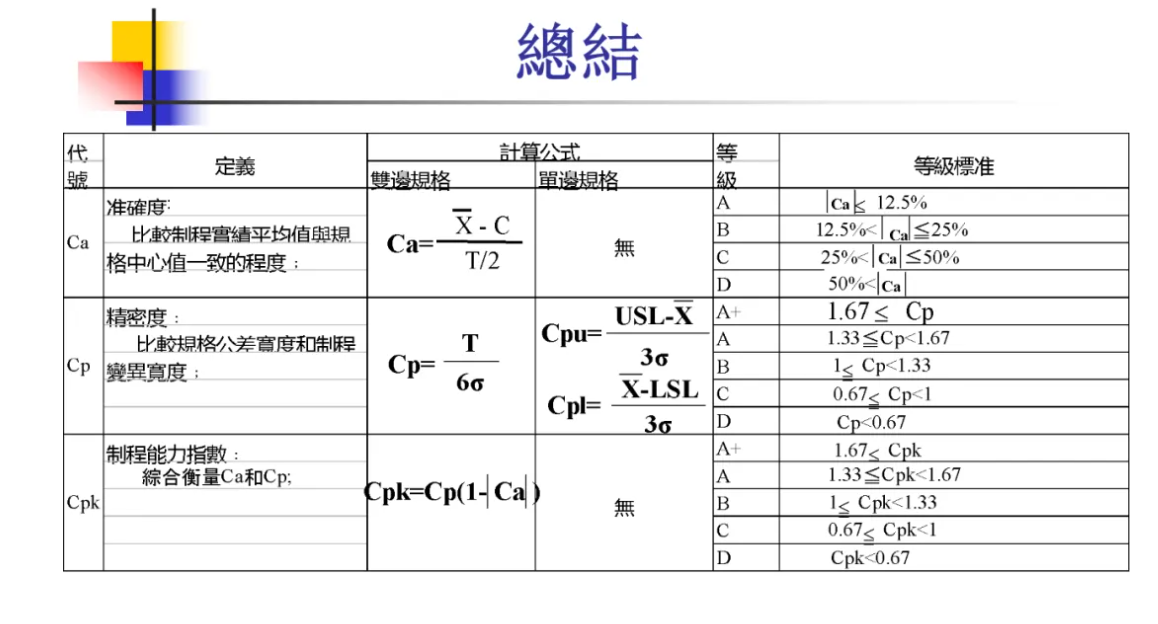

一、先看定义:同属过程能力指数,但侧重点不同

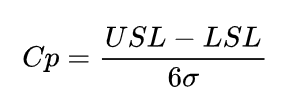

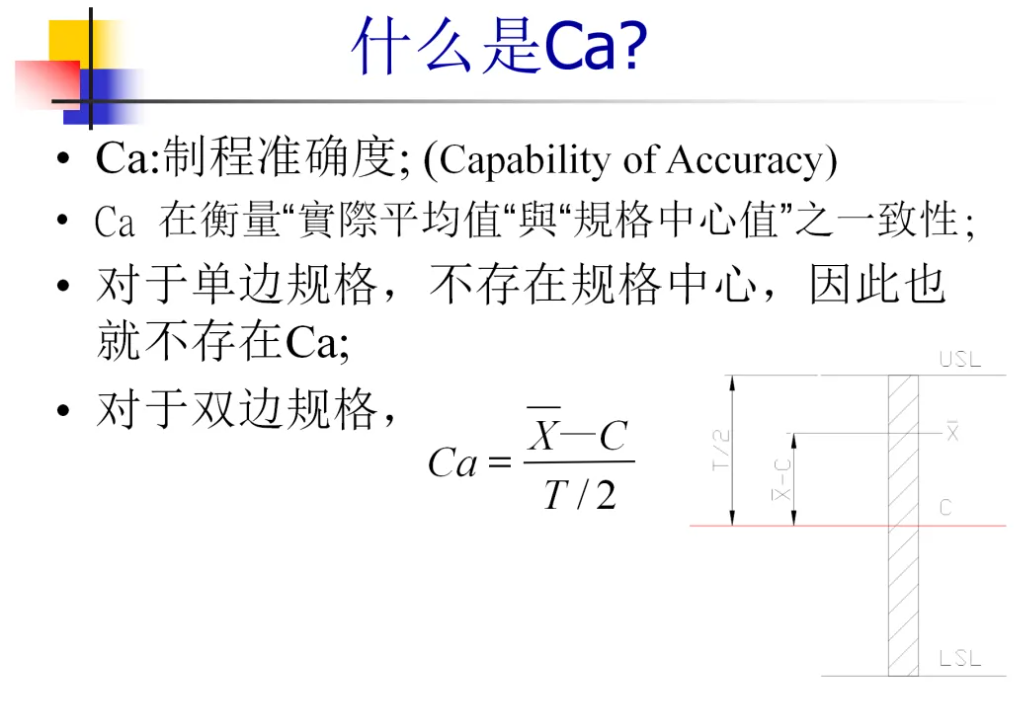

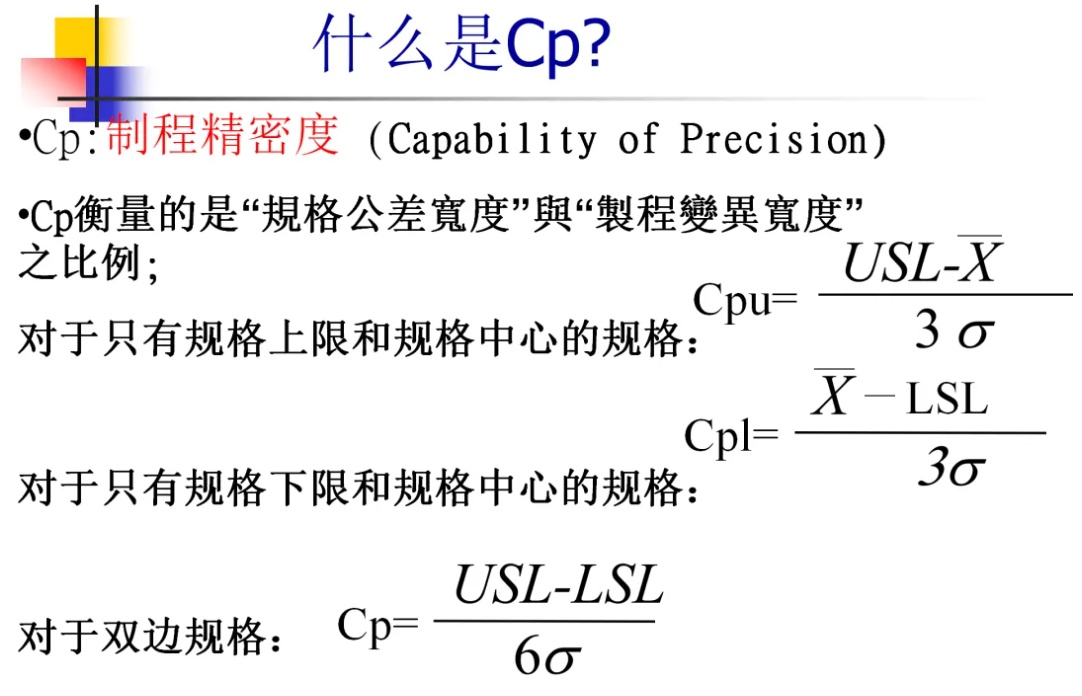

1. Cp——只看过程“潜力”

Cp全称Process Capability,衡量的是过程整体的潜在能力,不考虑过程平均值是否偏移。

公式为:

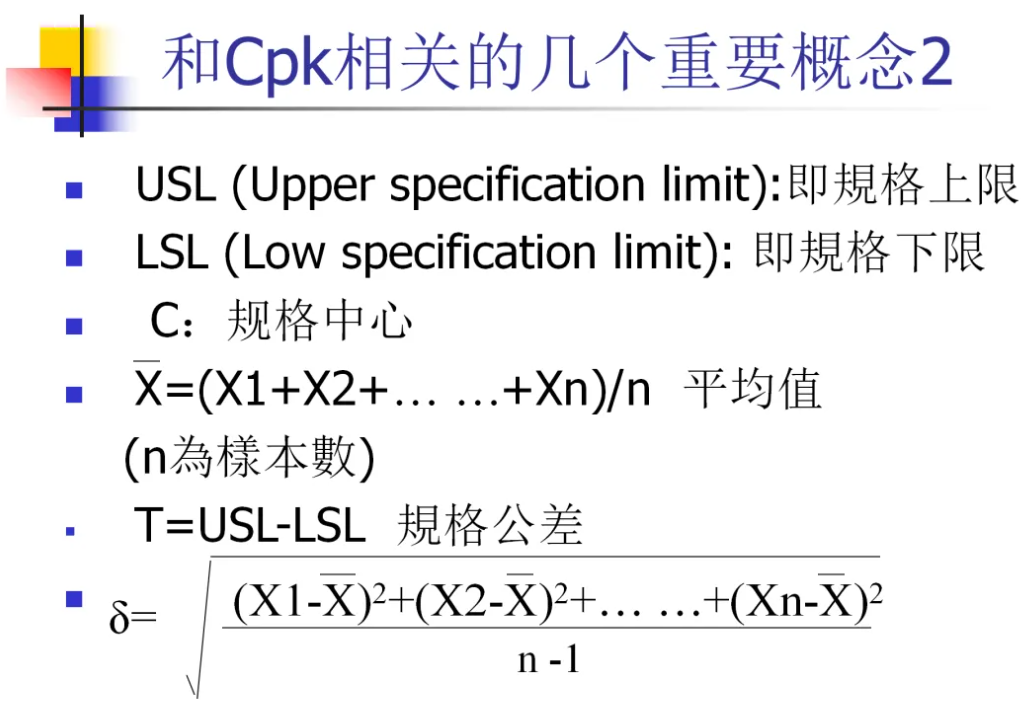

其中:

-

USL、LSL:规格上限、下限 -

σ:过程标准偏差

通俗地说,Cp看的是生产过程本身的离散程度:

波动小、范围稳定,Cp就大。

它告诉我们:如果过程中心完全居中,你的制程“理论上”有多强的满足规格的能力。

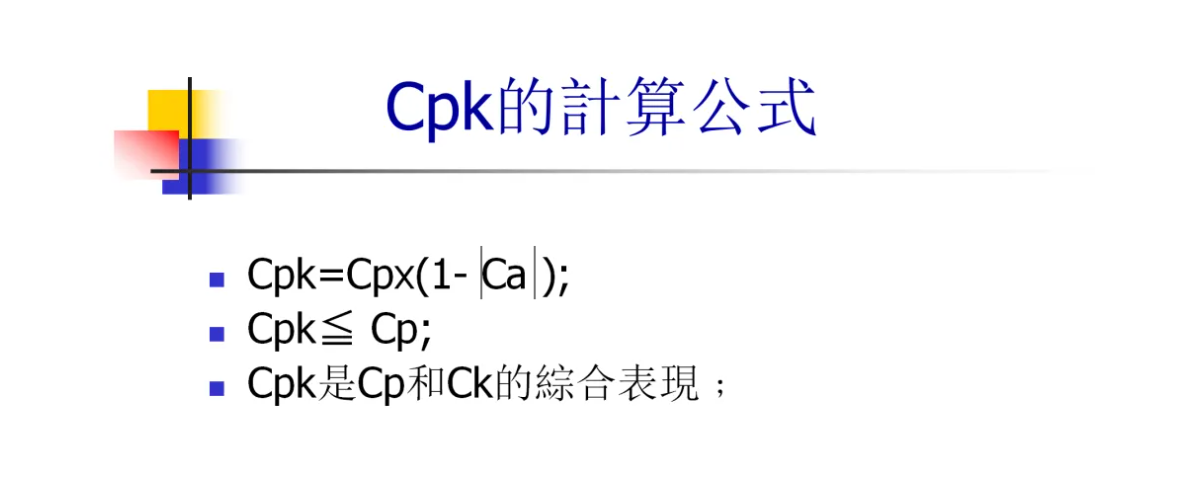

2. Cpk——加入了过程“位置”

Cpk全称Process Capability Index,是在Cp的基础上加入了中心是否偏移的因素。

公式为:

其中:

-

μ:过程均值

Cpk不仅考虑过程的波动,还评估均值是否跑偏。

如果均值正好居中,Cpk就等于Cp;

如果均值有偏移,Cpk会比Cp小,真实反映产品合格的能力。

二、关键区别:一张表看明白

|

|

|

|

|

|---|---|---|---|

| Cp |

|

|

|

| Cpk |

|

|

|

一句话:

-

Cp看“潜力”:理想状态下的能力。 -

Cpk看“现实”:实际生产中真正能保证的能力。

三、数值要求:1.33与1.67的背后

在制造业,Cp和Cpk都有“及格线”和“优秀线”:

-

1.33:基本满足客户要求,是多数行业的最低要求。 -

1.67:代表高水平过程能力,如汽车电子、医疗器械等高可靠性行业的常见标准。

注意: 即便Cp=2.0,但如果Cpk只有1.0,就意味着过程均值严重偏移,不合格风险依旧很高。

四、实际场景:看懂Cp、Cpk的组合情况

|

|

|

|

|

|---|---|---|---|

| 稳定且居中 |

|

|

|

| 稳定但偏移 |

|

|

|

| 波动大 |

|

|

|

| Cp正常、Cpk稍低 |

|

|

|

老陈的建议:

-

Cpk<1.33:立刻排查偏移原因,检查设备校准、原料批次。 -

Cp<1.33:从工艺、设备能力入手降低波动。 -

两者都低:同时优化工艺稳定性和中心控制。

五、质量管理中的应用要点

-

新品导入

-

Cp用来判断工艺潜力,是否有必要做设备或模具升级。 -

Cpk则用于量产首件确认,确保实际过程符合客户要求。 -

过程监控

-

日常SPC统计过程控制里,Cpk是关键指标。 -

当Cpk掉到1.33以下,要及时发出预警并采取纠正措施。 -

客户审核与供方管理

-

客户更看重Cpk,因为它能真实体现交付风险。 -

供应商报告中如果只有Cp,没有Cpk,基本过不了严格客户的审核。

六、常见误区:别再“只报Cp”

老陈见过不少企业只报Cp值,理由是“客户没要求Cpk”。

结果出现Cp=1.8、Cpk=0.9的尴尬:

纸面上能力超标,实际上良率低得吓人。

另外,有人把Cpk当成一次性的“交差指标”,而不做持续监控。

事实上,Cpk应该是动态跟踪的过程指标,任何偏移都要及时处理。

七、总结

Cp和Cpk,看似一字之差,一个讲潜力,一个讲现实。

-

Cp告诉你“设备和工艺理论上能做到多好”; -

Cpk告诉你“现在真实做得有多好”。

工程师必须同时关注这两个指标,并优先确保Cpk, 否则再漂亮的Cp也只是数字游戏。

一句话总结:

Cp是蓝图,Cpk是交付。只有把“潜力”和“现实”都抓住,质量改进才算扎实落地。

老陈提醒:如果你的现场还在“只报Cp”的老路上,是时候动手升级统计过程控制了。

做好Cp与Cpk的同步分析,让数据真正成为提高良率、赢得客户的硬底气。

浙公网安备 33010602011771号

浙公网安备 33010602011771号